不同油相材料對現場混裝乳化炸藥抗擠壓能力的影響

何 祥,劉 鋒,陳皓楠,吳攀宇,魏 國

(安徽理工大學 化學工程學院,安徽 淮南 232000)

引言

乳化炸藥混裝技術是集原材料運輸、炸藥現場混制、機械化裝藥于一體的先進爆破技術,機械化、自動化程度高,是乳化炸藥發展過程中值得重視的技術[1-3]。現場混裝乳化炸藥基質從生產到裝填至炮孔經歷多次泵送過程,其結構會因擠壓遭到破壞[4],發生兩相分離、析晶和破乳等現象,從而導致炸藥性能下降,進而造成爆破作業中炸藥半爆、拒爆等問題。劉鋒等[5]研究發現乳化炸藥基質在受沖擊作用下會出現析晶和破乳現象;盧文川等[6]研究發現生物柴油作為油相材料時基質穩定性下降明顯;張陽等[7-8]從結晶動力學角度探究了乳化炸藥基質的失穩機理;王陽[9]研究發現乳化炸藥基質液滴粒徑影響其貯存穩定性;吳攀宇等[10]研究發現乳化炸藥基質在動態擠壓作用下會加速析晶失穩。

油相材料是乳化炸藥的關鍵組分之一,其作為體系中的燃燒劑,同時也構成乳化炸藥基質的連續相,使粒子間滑動接觸,減小阻力,選擇合適的油相材料能提高乳化炸藥基質的抗擠壓能力和安全性能。本研究通過使用3種不同油相,柴油、煤油和機油制備乳化炸藥基質,利用動態擠壓的方式模擬現場混裝泵送過程,使用光學顯微鏡、激光粒度儀、水溶法和黏度計對3種乳化炸藥基質的粒度大小、硝酸銨析出量和黏度進行測試與分析,為實際工程中現場混裝乳化炸藥的生產和使用提供參考。

1 實 驗

1.1 試劑與儀器

硝酸銨(AN)、硝酸鈉(SN),工業級;MF系列乳化炸藥專用復合蠟,工業級,廣東華粵特種蠟科技有限公司;0號柴油,工業級,中國石油化工股份有限公司;機油、煤油,工業級;司盤80,化學純,阿拉丁試劑(上海)有限公司;0.01mol/L氫氧化鈉溶液;1∶1甲醛溶液;1%酚酞指示劑溶液等。

JFS-550分散機,杭州齊威儀器有限公司;HH-2型恒溫水浴鍋,國華電器有限公司;XSP-86系列無限遠生物顯微鏡,上海田瞳光學科技公司;Mastersizer2000激光粒度儀,英國Malvern儀器公司;RVDV-1數字黏度計,上海平軒儀器科學有限公司。

1.2 乳化炸藥基質制備及動態擠壓模擬試驗

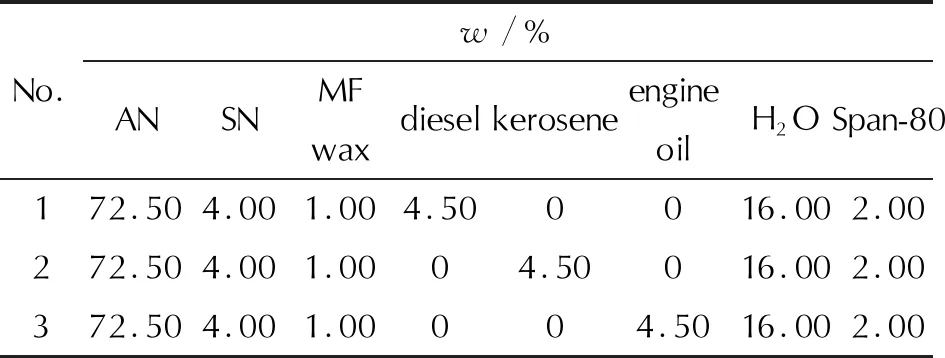

按表1將稱量好的硝酸銨、硝酸鈉和水組成的水相材料混合加熱至100~105℃,再將稱好的復合蠟、司盤80和柴油、機油或者煤油組成的油相材料混合加熱至90~95℃。將分散機調至1200r/min,恒溫水浴下,在40s內將水相材料連續、均勻添加到油相材料中,使兩相充分混合,攪拌3min后得到乳化炸藥基質。

表1 乳化炸藥基質配方

待制備好的現場混裝乳化炸藥基質冷卻至室溫后,各取90g裝入容量為100mL的注射器中,勻速將乳化炸藥基質從注射口擠出,注射口面積為0.5cm2,擠出基質速度為2cm/s,控制流量為1cm3/s。通過不斷增加擠壓次數,模擬現場混裝乳化炸藥基質在經過螺桿泵、蠕動泵、輸送管道的多處彎頭和接頭、管路變徑和裝填至炮孔中等多步過程中受到的動態擠壓[4]。

1.3 樣品微觀結構測試

將3種乳化炸藥基質進行0、5和10次動態擠壓后,取少量待測樣品在光學顯微鏡下觀察試樣微觀結構。

1.4 樣品內相粒徑測試

將3種乳化炸藥基質進行0、2、4、6、8和10次動態擠壓后,各取0.5g待測樣品,使用激光粒度儀測量試樣內相粒徑的分布及大小,得到表面積加權平均粒徑D[3,2],每組試樣測試兩次取平均值。

1.5 樣品硝酸銨析出量測試

將3種乳化炸藥基質進行0、2、4、6、8和10次動態擠壓后,使用水溶性測試測定試樣中硝酸銨的析出量。測定方法:取待測樣品20.0g平鋪在50mm培養皿中,放入燒杯中,向燒杯內加入180mL水,在室溫下靜置浸泡24h,將浸泡液倒入另一個燒杯,移取25mL浸泡液于錐形瓶中,加入10mL甲醛溶液,滴入酚酞指示劑2滴,以氫氧化鈉溶液滴定至微紅色,30s內不出現褪色為終點,每組試樣滴定測試兩次取平均值。按式(1)計算各試樣硝酸銨的析出量:

(1)

式中:γ為硝酸銨的析出量,g;V為滴定所消耗的NaOH標準溶液體積,mL;N為NaOH標準溶液的摩爾濃度,mol/L;0.08004為每毫克當量NH4NO3的克數,g/mg。

1.6 樣品黏度測試

將3種乳化炸藥基質進行0、2、4、6、8和10次動態擠壓后,各取待測樣品250.0g裝入燒杯,置于水浴鍋中恒溫45℃,使用黏度計測定樣品的黏度。

2 結果與討論

2.1 不同油相制備的基質樣品的微觀結構測試

2.1.1 顯微鏡觀測結果

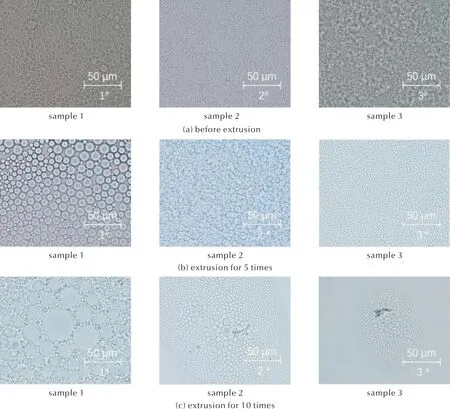

動態擠壓前后的3種基質樣品的顯微鏡觀測圖如圖1所示。

由圖1(a)可知,在未擠壓的情況下,制備的基質樣品油包水結構界面清晰,煤油和機油制備的基質樣品均一性明顯優于柴油且內相液滴粒徑極小,排布致密。

圖1(b)為3種基質樣品受5次動態擠壓后的微觀結構,基質樣品液滴間發生不同程度的增大現象,粒徑均明顯增大,且各基質樣品中均未發生明顯析晶現象。

圖1 受擠壓前后樣品微觀結構變化

分析認為,現場混裝乳化炸藥基質體系屬于一種特殊的高內相比乳狀液體系,處于不穩定的熱力學狀態,乳化炸藥基質在受到動態擠壓后內相液滴發生了奧氏熟化和聚合[7-9,11],即液滴間形成活化能通道,液滴之間逐漸融合變大,從而使得單位質量的比界面能減小,系統總自由能降低,造成基質粒徑增大現象。乳化炸藥基質發生奧氏熟化的機理為基于活化能通道的表面控制機理(Ω2),目前尚無可供計算的理論模型,可通過測試基質粒徑隨時間的變化擬合函數關系,計算可得奧氏熟化速率(Ω2):

(2)

式中:D為乳化炸藥基質粒徑,μm;t為乳化炸藥基質粒徑變化時間,s。

圖1(c)為3種基質樣品受10次動態擠壓后的微觀結構,基質樣品隨著擠壓次數的增多,液滴間發生奧氏熟化和聚合的程度越大,液滴粒徑再次出現不同程度增大且出現較為明顯析晶現象,其中柴油制備的基質樣品內相液滴粒徑出現明顯的突變現象;分析認為,乳膠粒子在四周的擠壓作用下向內部進行融合,產生自由能較小的大液滴,從而加速聚合吸收周圍的小液滴,形成圖1(c)中小液滴包裹大液滴的現象。

2.1.2 粒徑測試結果

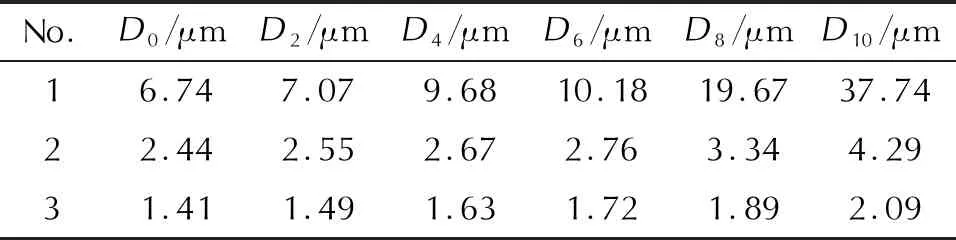

基質樣品粒徑測試結果如表2所示,其中Dn表示乳化炸藥基質樣品在受擠壓n次后的平均粒徑。

表2 基質樣品平均粒徑測試結果

從表2中可知,基質樣品內相液滴粒徑大小隨擠壓次數上升而增大。在未擠壓的情況下,柴油制備的基質樣品平均粒徑遠大于機油和煤油,其乳化效果欠佳。柴油制備的基質樣品在受擠壓8次和10次后粒徑大小發生突變,在受壓10次后,平均粒徑由6.74μm增至37.74μm,為未受壓的5.60倍;煤油和機油制備的基質樣品在受擠壓后粒徑的增大趨勢平穩,受擠壓10次后平均粒徑由2.44μm和1.41μm增至4.29μm和2.09μm,均小于5μm,為未受壓的1.76和1.48倍。

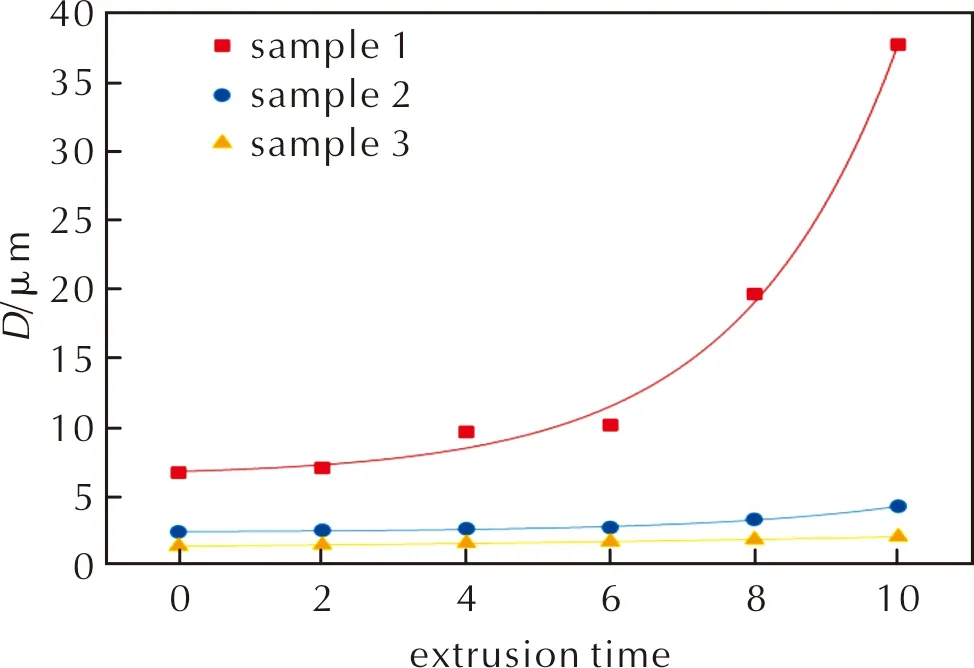

為探究擠壓次數與乳化炸藥基質粒徑的關系,對測試粒徑和擠壓次數進行非線性擬合,結果如圖2所示。

圖2 基質樣品粒徑擬合曲線

得到圖2所示3種基質樣品的粒徑擬合曲線,擬合方程如下:

樣品1:y=0.32635e2.19075-1x+6.49172(R2=0.99497)

(3)

樣品2:y=0.04188e2.63283-1x+2.42756(R2=0.99554)

(4)

樣品3:y=0.39571e10.04583-1x+1.01582(R2=0.99707)

(5)

式中:y為乳化炸藥基質粒徑,μm;x為乳化炸藥基質受擠壓的次數,次。

式(3)~(5)中,隨著擠壓次數的增多,3種基質樣品的粒徑呈指數函數增大。可根據式(3)~(5)計算這3種乳化炸藥基質不同擠壓次數后的粒徑大小。

表3為3種基質樣品受擠壓前后的粒徑分布,其中W為分散區間,PDI表示粒徑的多分散系數,其值等于分散區間W與平均粒徑D的比值。PDI用來表征粒徑分布的均一集中性[12],其值越小說明內相液滴粒徑的均一性越好。

表3 乳化炸藥基質粒徑分布

由表3可知,在未擠壓前,3種基質樣品的粒徑PDI分別為3.15、1.31和1.22,可知機油制備的乳化炸藥基質均一性優于煤油和柴油。機油制備的基質樣品PDI值與擠壓次數成正比,擠壓次數越多,PDI值越大,受10次擠壓后PDI由1.22增至1.40,說明整體均一性變差。乳化炸藥基質受擠壓后,內相液滴間發生了不同程度的奧氏熟化和聚合[7-9],粒徑分散區間變大,導致其均一性不斷變差,表現為多分散系數的不斷變大。柴油和煤油制備的基質樣品PDI值隨著擠壓次數呈現先上升后下降的趨勢。分析認為,擠壓到一定程度時,樣品基質中自由能較大的小液滴均已與大液滴發生奧氏熟化,基質中只存在大液滴以及大液滴間的聚合,此時多分散系數反而降低。

2.2 不同油相制備的基質樣品硝酸銨析出量測試結果

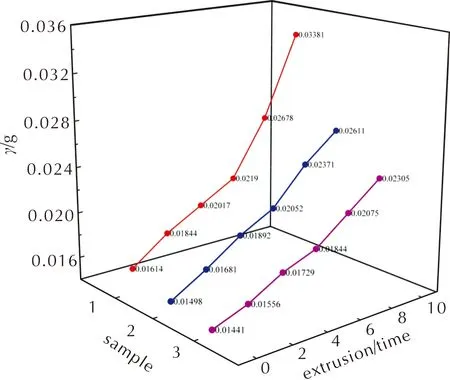

3種基質樣品受壓前后硝酸銨析出量如圖3所示。

圖3 受擠壓前后樣品硝酸銨析出量變化圖

當不同油相制備的乳化炸藥基質受到擠壓后,在乳化液體系中出現硝酸鹽粒子不被表面活性劑所包裹的情況也存在差異,當不被表面活性劑所包裹而裸露在油相中的硝酸鹽粒子被水浸泡,很快就會游離到水中呈離子態[1],所以使用水溶法定量地測定出硝酸銨析出量,可以反映油相材料的選擇與乳化炸藥基質抗擠壓能力關系。

由圖3可知,3種基質樣品的硝酸銨析出量都隨擠壓次數增加而增多。在相同擠壓次數時,機油制備的基質樣品硝酸銨析出量最少,煤油制備的基質樣品次之,柴油制備的基質樣品硝酸銨析出量最多。煤油和機油制備的基質樣品的硝酸銨析出量在受擠壓后上升趨勢平緩,受壓10次后硝酸銨析出量由0.0150g和0.0144g增加到0.026g和0.023g,為未受壓前的1.74和1.60倍,抗擠壓性能較強。柴油制備的基質樣品在受壓8次前硝酸銨析出量上升趨勢平緩,受壓6次時,硝酸銨析出量由0.0161g增加到0.0219g,為未受壓的1.36倍,未出現明顯破乳現象;在受壓8次后硝酸銨析出量出現明顯增加趨勢,受壓10次時,硝酸銨析出量為0.0338g,為未受壓的2.09倍,出現局部破乳現象。

為探究擠壓次數與乳化炸藥基質硝酸銨析出量的關系,對測試硝酸銨析出量和擠壓次數進行非線性擬合分析,得到擬合方程如下:

樣品1:y=0.002e4.44036-1x+0.01473

(R2=0.99392)

(6)

樣品2:y=0.01417e17.21377-1x+0.00085

(R2=0.99654)

(7)

樣品3:y=0.00628e11.58223-1x+0.00815

(R2=0.99726)

(8)

式中:y為乳化炸藥基質硝酸銨析出量,g;x為乳化炸藥基質受擠壓的次數,次。

可根據式(6)~(8)計算這3種乳化炸藥基質不同擠壓次數后的硝酸銨析出量。

分析上述現象,3種油相制備的基質樣品間硝酸銨析出量存在明顯差異,其原因為三者擠壓前后內相液滴的粒徑以及外相油膜強度都存在一定差別。

油相材料的不同導致乳化炸藥基質擠壓前后內相液滴的粒徑不同。乳化炸藥基質屬于一種高內相比乳狀液,其內相液滴中的溶質蒸氣壓與活度成正比,對于內相液滴中的硝酸銨可應用開爾文方程[5]:

(9)

式中:α0為普通晶體在熱力學溫度T時的活度,mol/L;αr為微晶在T時的活度,mol/L;ε為晶體物質的表面張力N/m;ρ為晶體物質的密度;M為晶體物質的摩爾質量;R為普適常數;r為微晶的半徑。

由式(9)可知,當內相液滴半徑r增大時,硝酸銨晶體活度αr減小,則硝酸鹽的溶解度降低,硝酸鹽晶體析出。當硝酸鹽晶體刺破界面膜時,出現破乳失穩現象。

3種不同的油相材料直接導致各基質間油膜強度的不同。機油(C20以上的烴的混合物)、柴油(C15~C18的烴的混合物)和煤油(C11~C16的烴的混合物)的碳鏈長度呈依次減小的趨勢,更長的碳鏈能有利于其與乳化劑分子的親油基形成網狀結構骨架,提高基質體系內的三維空間交聯度[13],從而使結構的韌性得以增強,表現為油膜強度的提升,使內相液滴中的硝酸鹽晶體難以刺破油膜,減少破乳的發生。

2.3 不同油相制備的基質樣品黏度測試結果

黏度是現場混裝乳化炸藥基質最重要的宏觀性能之一[1]。3種不同油相的黏度測試值分別為33、21、158mPa/s。

3種基質樣品受擠壓前后黏度測試結果如表4和圖4所示。

表4 受擠壓前后樣品黏度測試結果

圖4 受擠壓前后樣品黏度變化圖

由表4和圖4可知,3種基質樣品的黏度隨擠壓次數增多而增大。柴油、煤油和機油制備基質樣品在未擠壓時黏度分別為105346、180076和290931mPa·s,在擠壓10次后黏度分別提升為329438、506014和800649mPa·s,為未受壓的3.13、2.81和2.75倍。動態擠壓作用下機油制備的基質樣品黏度變化程度較小,而柴油制備的基質樣品黏度變化程度最大。柴油和煤油制備基質樣品在擠壓8次后黏度增長為294153和435689mPa·s,較未受壓時黏度增長179.2%和141.9%,與受壓6次時的黏度增長率相差50.9%和43.6%,增長率變化最為明顯;機油制備基質樣品在擠壓2次后黏度增長明顯,增長率達到54.6%,隨著擠壓次數的增多,黏度增長速率逐漸下降。

為探究擠壓次數與乳化炸藥黏度變化的關系,對測試黏度和擠壓次數進行非線性擬合分析,得到擬合方程如下:

樣品1:y=-2550.44e-94.33-1x+2355.83

(R2=0.9985)

(10)

樣品2:y=767.08e28.39-1x-584.57

(R2=0.99898)

(11)

樣品3:y=-777.25e-9.55-1x+1071.71

(R2=0.99932)

(12)

式中:y為乳化炸藥基質的黏度,Pa·s;x為乳化炸藥基質受擠壓的次數,次。

可根據式(10)~(12)計算這3種乳化炸藥基質不同擠壓次數后的黏度。

結合表4和圖4分析認為,在未擠壓時,乳化炸藥基質黏度受內相液滴直徑和外相黏度影響。謝爾曼研究得出W/O型乳化液黏度與內相液滴直徑關系式如下[1]:

(13)

式中:η為黏度,Pa·s;Dm為平均液滴直徑;x、c為常數。當內相液滴直徑Dm減小時,黏度η增大。

由表2可知,乳化炸藥基質內相液滴直徑由柴油、煤油到機油依次減小,導致液滴間作用力增大,基質流動性減小,宏觀表現為其黏度依次增大。油相黏度的大小也是決定乳化炸藥基質黏度的重要參數,兩者基本上呈正比關系。油相黏度由煤油、柴油到機油依次增大,煤油制備的乳化炸藥基質盡管在粒徑上接近于機油,但其基質黏度卻遠低于機油。

當乳化炸藥基質受擠壓后,黏度出現不同程度增大,分析其原因可能是擠壓作用導致內相液滴間的相互作用顯著增加,加速了液滴間的的奧氏熟化和聚合作用,較大液滴易于破乳析晶,破壞了乳化炸藥基質的內部結構,導致乳化炸藥基質的黏度增大。機油制備基質樣品時內相液滴具有更小的粒徑和更高的油膜強度,能更好地抑制硝酸銨晶體的析出以及阻止晶體刺破油膜,使其黏度增長幅度低于煤油和柴油制備的基質樣品。

3 結 論

(1)基于本實驗條件下,柴油制備的基質樣品受10次擠壓后粒徑增大5.60倍,硝酸銨析出量為未受壓的2.09倍,黏度增大213%,出現局部破乳現象;煤油和機油制備的基質樣品受10次擠壓后粒徑分別增大1.76和1.48倍,硝酸銨析出量為未受壓的1.74和1.60倍,黏度增大181%和175%,未出現大面積的破乳現象,結構保持穩定。

(2)動態擠壓會導致基質內相液滴粒徑增大,出現析晶失穩、黏度上升的現象;油相材料的不同會導致乳化炸藥基質內相液滴粒徑大小和油膜強度出現差異,從而對其抗擠壓能力產生影響。