CL-20基壓裝炸藥結構成型載體的設計及其應用

吳成成,王正宏,李世偉,李勝偉,王 碩,郭學永

(1.北京理工大學 爆炸科學與技術國家重點實驗室,北京 100081;2.遼寧慶陽特種化工有限公司,遼寧 遼陽 111000)

引言

CL-20是一種具有籠型結構的多晶型高能量密度化合物(HEDC)[1-2],在常溫常壓下存在4種晶型(α-、β-、γ-、ε-),其中ε-CL-20的密度最大、能量最高、感度最低[3-5]。但在受熱或周圍介質誘導作用下,ε-CL-20易發生晶型轉變,轉化為密度較小、能量低、安全性差的γ-CL-20[6]。

為了深入認識CL-20晶型轉變這一過程,國內外研究者主要圍繞CL-20晶型特征、轉晶方式、轉晶影響因素、轉晶機理等4個方面開展研究。Turcotte等[7]采用差示掃描量熱儀(DSC)研究了ε-CL-20的熱分解行為,第一階段為ε-CL-20的晶型轉變(ε-CL-20→γ-CL-20);第二階段為γ-CL-20的熱分解。Chukanov等[8]研究了ε-CL-20轉變為γ-CL-20的晶變過程,認為晶變受位移和微觀應力的控制,晶體的晶變會誘導鄰近晶體顆粒發生晶變,晶變的動力學特性因晶體品質不同而異,尤其當晶體存在缺陷時。正是由于工業品CL-20自身存在易晶變、感度高等固有缺陷,CL-20基高能炸藥在制備、使用、貯存等過程中的安全性問題面臨諸多挑戰[9-10]。為了降低工業品CL-20的感度,大部分研究工作是通過調整晶體結構[11]以調控晶體生長環境,減少晶體內部缺陷和改善外在形貌;但借助逐層包覆技術[12]以減弱意外激源刺激強度,通過“核-殼”結構以維持CL-20顆粒的完整性也是一種高效的手段。此外,相比于澆注炸藥、熔鑄炸藥,壓裝炸藥的高密度、高能量等優勢建立在壓制成型工藝上,因此結構成型載體設計成為至關重要的一個環節。

目前,ε-CL-20在混合體系中的晶變機理研究及結構成型載體設計等方面的研究工作較少。本研究對不同混合體系中ε-CL-20的晶變規律和ε-CL-20/高分子聚合物的界面參數進行了研究,結合固-固晶變機理和降感機理分析,構建了一種CL-20基壓裝炸藥結構成型載體,旨在為CL-20基壓裝炸藥結構成型載體設計和應用提供思路。

1 實 驗

1.1 試劑與儀器

ε-CL-20,工業品,遼寧慶陽特種化工有限公司;F2603型氟橡膠,工業級,中藍晨光化工研究設計院有限公司;熱塑性聚氨酯彈性體(Estane5703),工業級,美國路博潤特種化工制造有限公司;順式1,4-聚丁二烯橡膠(BR),工業級,錦州石化股份有限公司;三元乙丙橡膠(EPDM),工業級,中國石油天然氣股份有限公司吉林石化分公司;丁基橡膠(IIR),工業級,鎮江南帝化工有限公司;丁苯橡膠(SBR),工業級,中國石油化工股份有限公司巴陵分公司;丁腈橡膠(NBR),工業級,靖江市康高特新材料科技有限公司;乙烯-醋酸乙烯共聚物(EVA),工業級,美國杜邦公司;蒸餾水,自制;甘油、二碘甲烷、乙二醇、正己烷、石油醚、1,2-二氯乙烷、三氯甲烷、乙酸乙酯,均為分析純,國藥集團化學試劑有限公司。

D8 ADVANCE型X射線衍射儀,德國Bruker公司;OCA20型接觸角測量儀,德國Dataphysics公司;ZBL-B型撞擊感度儀、BM-B型摩擦感度儀,西安近代化學研究所。

1.2 實驗過程

采用水懸浮方法,通過工藝參數控制(水料質量比3∶1,水浴溫度65℃,攪拌速率500r/min),蒸發溶劑使得高分子聚合物析出包裹在CL-20顆粒表面,干燥備用。高分子聚合物所用溶劑如表1所示,CL-20水懸浮包覆如圖1所示。

表1 高分子聚合物溶劑

圖1 CL-20水懸浮包覆示意圖

1.3 測試方法和條件

1.3.1 原位溫升XRD

以0.1℃/s的升溫速率將不同混合體系樣品(90%ε-CL-20/10%高分子聚合物)從30℃加熱到180℃,分別在30、50、70、90、110℃掃描一次,在120~180℃之間每5℃掃描一次,每次掃描前保溫2min;再以0.5℃/s的速率降溫,分別在溫度降至140、130、90、30℃時掃描一次,掃描前保溫10min。

1.3.2 力學性能

(1)啞鈴型裁切刀具沖切啞鈴型不同組分配比高分子聚合物試片,得到啞鈴形標準試樣。

(2)打開電子拉力試驗機儀器電源,預熱15~20min。

(3)將啞鈴形標準試樣對稱加持在上下夾具上,使拉力均勻分布在橫截面上。選定試驗速度為(5±1)mm/min,測試并記錄試驗數據。

(4)根據試驗施加的負載和試樣尺寸,計算出相應的拉伸強度、300%定伸應力、斷裂伸長率及彈性模量。

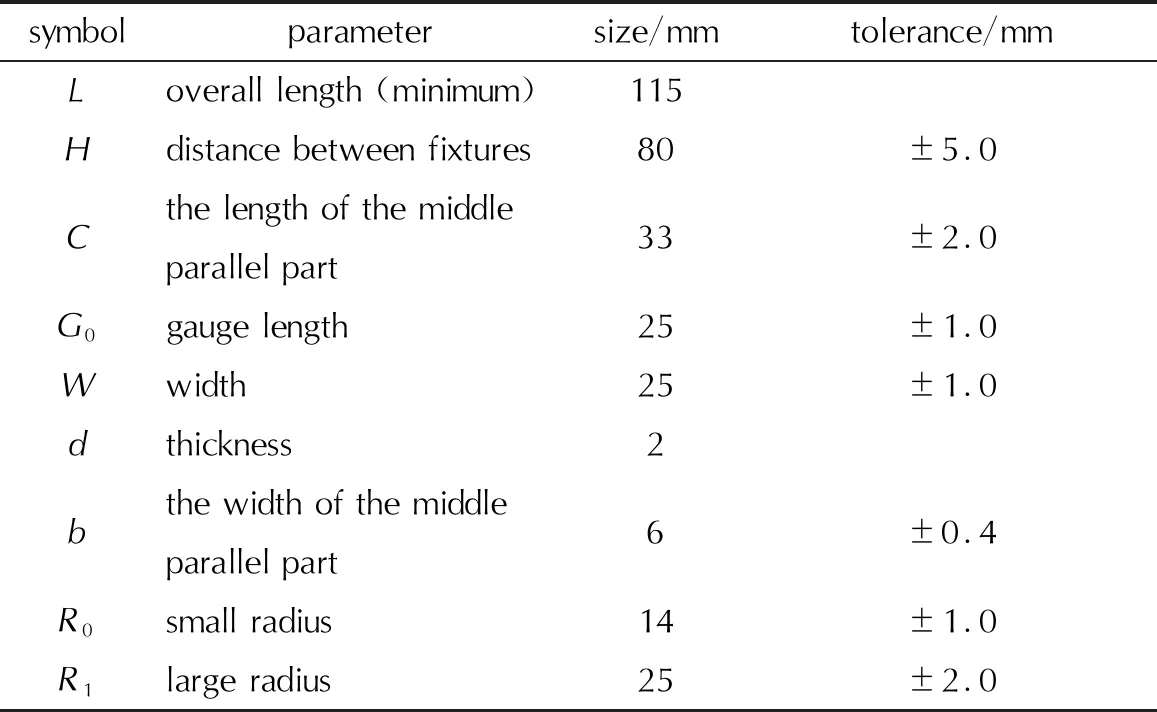

啞鈴形標準試樣形狀如圖2所示,尺寸如表2所示。

圖2 啞鈴形標準試樣形狀示意圖

表2 啞鈴形標準試樣尺寸

1.3.3 機械感度

撞擊感度按GJB772A-1997方法601.1“撞擊感度-爆炸概率法”進行測試,樣品質量(50±1)mg,落錘質量10kg,落高25cm;摩擦感度測試按照GJB772A-1997方法602.1“摩擦感度-爆炸概率法”進行,樣品質量(20±1)mg,表壓3.92MPa,擺角90°。

1.3.4 裝藥密度

裝藥密度按GJB772A-1997方法401.2“藥柱(塊)密度-液體靜力稱量法”進行測試,根據已知質量的試樣所排開專用浸液的體積,求出試樣的密度。

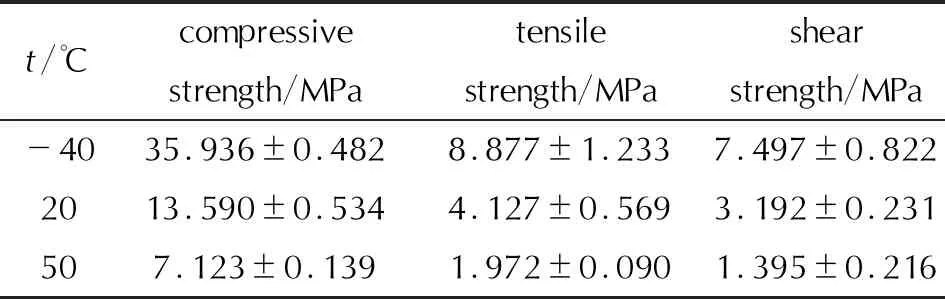

1.3.5 力學性能

抗壓強度按GJB772A-1997方法416.1“抗壓強度-壓縮法”進行測試;抗拉強度按《軍用混合炸藥配方評審適用試驗方法匯編》602.1“劈裂抗拉強度試驗”進行測試;抗剪強度按GJB772A-1997方法415.1“抗剪強度-雙剪法”進行測試。

2 結果與討論

2.1 壓裝炸藥常用高分子聚合物對ε-CL-20晶型轉變的影響規律

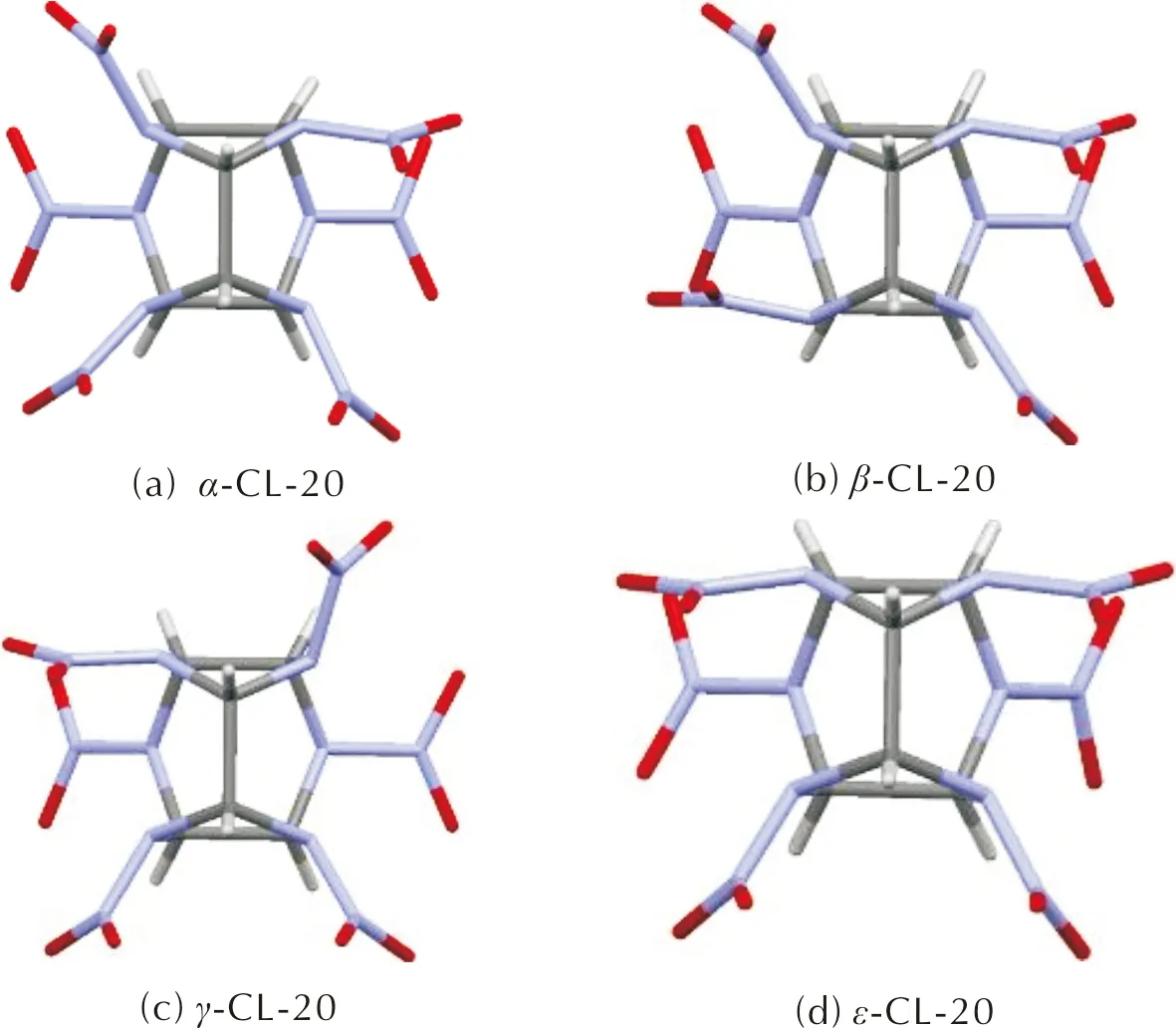

ε-CL-20應用于混合炸藥中,會與氧化劑、可燃劑、黏結劑、鈍感劑等功能添加劑直接或者間接接觸,并且在制備及性能檢測的過程中,會處于溫變的環境下,一旦ε-CL-20發生晶型轉變后,晶體體積會發生膨脹并產生裂紋、缺陷等現象[13-14],從而降低CL-20基混合炸藥的安全性。不同晶型CL-20的晶體參數[15]如表3所示,分子構型如圖3所示。

表3 4種晶型CL-20的晶型參數

圖3 4種晶型CL-20分子構型

Rietveld粉末衍射全譜擬合精修晶體結構的方法是利用數據化的全譜衍射數據,充分利用衍射譜圖的全部信息[16]。由于采用的是全譜擬合方法,可減少消光和擇優取向等因素,相對于傳統方法能更好地處理重疊問題,得到更準確的強度數據,減少計算誤差,提高晶型定量分析結果的準確性。基于Rietveld精修原理,采用XRD無標樣定量相分析法對CL-20的晶型進行定量分析,建立CL-20晶型定量表征方法。

為了防止ε-CL-20在制備、使用、貯存等過程中發生晶變,針對CL-20基壓裝炸藥常用高分子聚合物,開展不同高分子聚合物對ε-CL-20晶型轉變的影響規律研究。依據建立的CL-20晶型定量表征方法,利用Topas軟件計算不同混合體系中ε-CL-20在原位溫升XRD過程中轉變為γ-CL-20的含量,XRD全譜擬合晶型定量計算結果如表4所示。

表4 不同混合體系中ε-CL-20的晶變特征參數

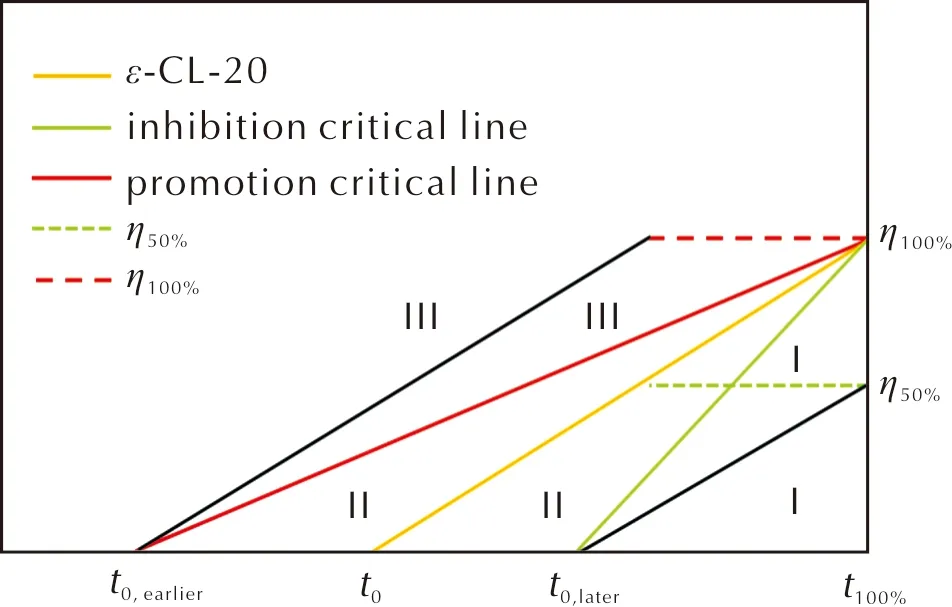

根據CL-20在不同混合體系中ε→γ晶變的起始溫度(t0)、轉變50%的溫度(t50%)、完全轉變時的溫度(t100%)及180℃晶變率(η180℃)的不同,可將高分子聚合物分為3類,如圖4所示。

圖4 基于ε-CL-20晶型轉變特征參數的高分子聚合物分類圖

第一類,難晶變體系:晶變起始溫度提高(t0,混合體系ε-CL-20≥t0,原料ε-CL-20),且晶變率為50%時的溫度提高(t50%,混合體系ε-CL-20≥t50%,原料ε-CL-20)、180℃的晶變率降低(η180℃,混合體系ε-CL-20≤η180℃,原料ε-CL-20)。與原料ε-CL-20相比,該高分子聚合物(F2603、BR和SBR)提高了ε-CL-20的起始晶變溫度,加熱到180°C未完全轉變為γ-CL-20,并且晶變率為50%時的溫度高于原料ε-CL-20。該類高分子聚合物抑制了ε-CL-20的晶變,其熱晶變溫度提高且熱晶變速率降低。

第二類,中間體系:晶變起始溫度提高(t0,混合體系ε-CL-20≥t0,原料ε-CL-20),晶變率為50%時的溫度降低(t50%,混合體系ε-CL-20≤t50%,原料ε-CL-20)或在180℃之前完全晶變(η180℃,混合體系ε-CL-20>η180℃,原料ε-CL-20)。與原料ε-CL-20相比,該高分子聚合物(EPDM、IIR、NBR和EVA)提高了ε-CL-20的熱晶變起始溫度,但晶變到一定程度后反而促使其加速發生晶變,加熱到180℃完全轉變為γ-CL-20。

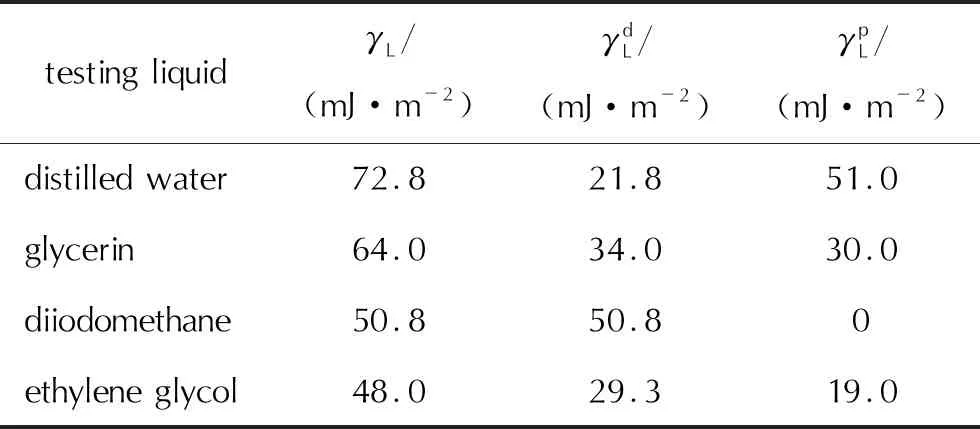

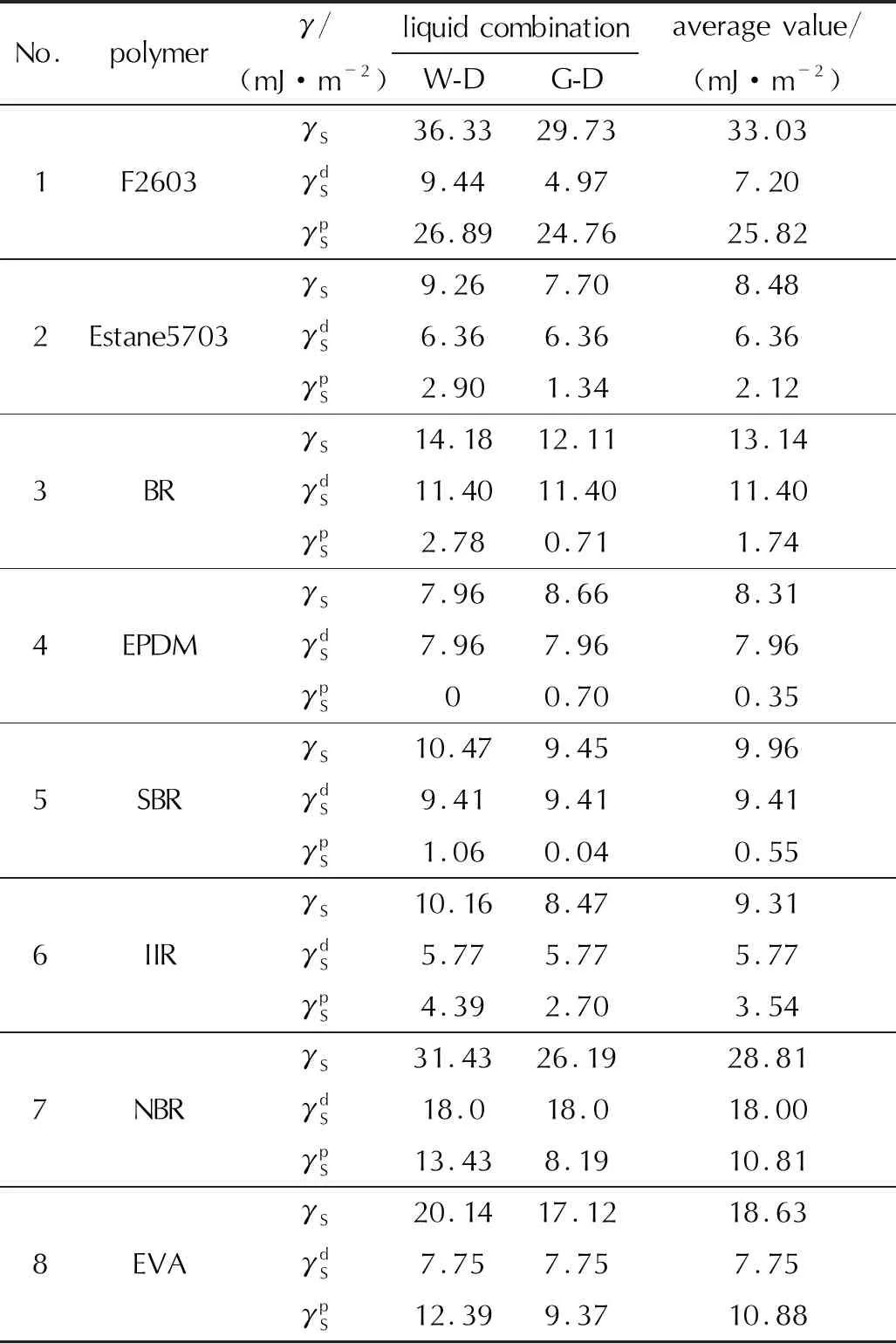

第三類,易晶變體系:晶變起始溫度降低(t0,混合體系ε-CL-20 從熱力學角度分析,晶型轉變的本質是多晶型晶體向具有更高穩定性和更低Gibbs自由能晶型轉變的過程,不同晶型CL-20的熱力學穩定性與溫度有關,并且越穩定的晶型其Gibbs自由能越低。ε-CL-20與γ-CL-20之間存在一個臨界轉變溫度,低于該溫度時ε-CL-20較為穩定,不足以克服活化能壘而轉變為γ-CL-20;而當ε-CL-20加熱到該溫度時就會有向更為穩定的γ-CL-20轉變的趨勢。 從動力學角度分析,在外界刺激下(如受熱時)CL-20晶體內會發生分子結構重排,進而聚集形成新的晶核,但此構象轉變過程需要越過一定的能壘,隨著溫度的上升,外界足夠的熱刺激加速了CL-20晶型轉變的動力學進程,從而使ε-CL-20不斷轉變為γ-CL-20。而高分子聚合物與CL-20晶體界面作用時,會影響晶體的表面能,在熱場作用下粘附現象將會改變熱量傳遞過程,進而改變晶型轉變活化能壘,最終影響晶型轉變行為[17]。 依據混合體系中ε-CL-20的晶變規律和固-固晶變機理,進行配方設計時應考慮優選抑制晶變高分子聚合物作為CL-20基高能炸藥結構成型載體組分,提高CL-20晶變的初始溫度。 為了進一步提高CL-20基高能炸藥的安全性,壓裝炸藥多通過水懸浮方法引入高分子聚合物對CL-20進行包覆處理,進而降低CL-20的機械感度。但在多相分散系統中,相與相之間存在接觸面,潤濕、包覆CL-20的重要前提是在溶液與CL-20晶體界面形成某種最低的能量結合。為了得到壓裝炸藥常用高分子聚合物表面張力及其有關分量,本研究選用蒸餾水、甘油、二碘甲烷、乙二醇作為檢測液體,通過OCA20型接觸角測量儀測量了已知表面張力參數的檢測液體[18](如表5所示)在F2603、Estane5703、BR、EPDM、SBR、IIR、NBR、EVA表面的接觸角,測試結果如表6所示。 表5 檢測液體的表面張力 表6 檢測液體在不同高分子聚合物表面的接觸角 根據Sagit等[19]研究結果,非極性液體與極性液體組合得到的誤差最小。因此,本研究選擇水-二碘甲烷(W-D)和甘油-二碘甲烷(G-D)兩種組合計算不同高分子聚合物的表面張力,計算結果如表7所示。 表7 不同高分子聚合物的表面張力 為了描述高分子聚合物溶液液滴在CL-20表面上的浸潤狀況,本研究采用幾何平均方程[20]研究ε-CL-20/高分子聚合物的界面張力,幾何平均方程表達式: (1) 將式(1)代入Young方程[21],則得: (2) 在界面體系研究中,以黏附功(W)及鋪展系數(S)表征物質間的界面作用。一般來說,ε-CL-20/高分子聚合物界面張力越小,則黏附功越大,界面作用越強,黏結越好。黏附功(W)、鋪展系數(S)表達式為: (3) (4) 表8 ε-CL-20/高分子聚合物的界面參數 結合ε-CL-20晶型轉變的動力學進程,ε-CL-20/高分子聚合物的界面張力、黏附功和鋪展系數會影響在熱場作用下高分子聚合物與ε-CL-20之間的黏附,同時高分子聚合物的導熱系數影響熱量傳遞過程,進而影響晶型轉變行為。因此,ε-CL-20/高分子聚合物的界面張力、黏附功和鋪展系數不宜過小。由表8可知,Estane5703、BR、EPDM、IIR、SBR具有較高的鋪展系數,同時也具有較高的黏附功。但是,根據升溫條件下不同混合體系中ε-CL-20晶型轉變規律,Estane5703屬于易晶變體系,容易引起ε-CL-20發生晶變,應優選BR、EPDM、IIR、SBR等高分子聚合物作為CL-20基壓裝炸藥結構成型載體。 鑒于EPDM和BR分子結構中無極性取代基,可在較寬溫度范圍內保持柔順性和高彈性,結合ε-CL-20在不同混合體系中的晶變規律和ε-CL-20/高分子聚合物的界面參數,本研究選擇以BR為主體,復配EPDM開展CL-20基壓裝炸藥用復合結構成型載體設計,但成型結構載體的組分、配比等影響著壓裝炸藥的力學性能和安全性能。為了確定復合結構成型載體組分配比,研究了不同BR/EPDM下三元乙丙基結構成型載體的力學性能(膠片),測試結果如表9所示。 表9 不同BR/EPDM下結構成型載體的力學性能 由表9可知,隨著EPDM的添加量增加,結構成型載體膠片的300%定伸應力(σ300%)、拉伸強度(σb)及彈性模量(E)增大,而拉斷伸長率(ε)降低,主要在于BR相較于EPDM在應力作用下容易發生彈性形變,BR分子結構中無側基,分子鏈柔順性較好,大分子鏈段運動的內摩擦阻力小,回彈性高。EPDM作為復合結構成型載體中的力學性能增強改善材料,從控制藥柱回彈和保證藥柱力學性能等考慮,EPDM的添加量不宜過多,選擇BR與EPDM質量比3∶1。 目前高分子聚合物對CL-20進行高效降感的方法大都建立在高含量之上[23],嚴重影響了混合炸藥的能量水平;而鈍感劑能在低含量下顯著降低混合炸藥的機械感度。因此,需在結構成型載體中引入鈍感劑蠟。 結構成型載體的含量影響混合炸藥的能量水平和安全性能。在結構成型載體質量分數設計為6.0%前提下,固定BR與EPDM質量比3∶1,膠與蠟質量比分別為0.5、0.6、0.7、0.8時,研究膠蠟質量比對CL-20基壓裝溫壓炸藥(52%CL-20/32%Al/10%AP/6%黏結劑)機械感度的影響,測試結果如圖5所示。 圖5 不同膠蠟質量比下CL-20基壓裝炸藥的機械感度 由測試結果可知,隨著結構成型載體中膠蠟比增大,混合炸藥撞擊感度呈降低趨勢,摩擦感度呈升高趨勢。這是因為高分子高聚物具有一定的彈性,包覆在CL-20炸藥顆粒表面受到外界沖擊作用起到形變吸能的作用;而蠟由于具有低熔點、高比熱容、低導熱率、硬度小兼具潤滑作用等特點,降低了撞擊、摩擦等對CL-20炸藥晶體之間的摩擦作用,同時“相變吸熱”有助于降低CL-20炸藥晶體內的熱積累,從而降低“熱點”產生的概率[24-27]。從安全性考慮,對于CL-20基壓裝炸藥,結構成型載體膠蠟比應設計為0.6左右最佳。 為了研究所設計的結構成型載體用于CL-20基壓裝炸藥中的成型性,在該膠蠟比下,以CL-20基壓裝溫壓炸藥(52%CL-20/32%Al/10%AP/6%黏結劑,理論密度2.084g/cm3)為例,測試了壓力—密度曲線,如圖6所示。試驗結果表明,所設計的結構成型載體在低比壓下藥柱相對密度≥96.0%,滿足實際應用要求。 圖6 CL-20基壓裝炸藥壓力—密度曲線 測試了CL-20基壓裝溫壓炸藥在低溫(-40℃)、常溫(20℃)和高溫(50℃)下的抗壓強度、抗拉強度和抗剪強度,如表10所示。通過對比公開報道的高聚物黏結炸藥的力學性能參數[28],CL-20基壓裝溫壓炸藥力學性能優異,能夠滿足實際應用要求。 表10 CL-20基壓裝溫壓炸藥力學性能 (1)采用原位溫升XRD技術,揭示了ε-CL-20在壓裝炸藥體系中的晶變規律,根據晶變特征參數(晶變起始溫度t0、晶變50%時的溫度t50%、晶變100%的溫度t100%、180℃下的晶變率η180℃)將高分子聚合物分為3類:難晶變體系、中間體系、易晶變體系,并從配方設計層面提出了防止ε-CL-20在應用過程中發生晶變的控制方法。 (2)運用表面接觸、黏附與潤濕理論,獲得了壓裝炸藥常用高分子聚合物的表面張力,并給出了CL-20/高分子聚合物的界面參數。 (3)設計了一種以BR為主體,復配EPDM和鈍感劑蠟的CL-20基壓裝炸藥用復合結構成型載體,以CL-20基壓裝溫壓炸藥為例,通過力學性能、安全性能實驗確定了BR與EPDM質量比為3∶1、膠與蠟質量比為0.6。2.2 ε-CL-20/高分子聚合物的界面參數分析

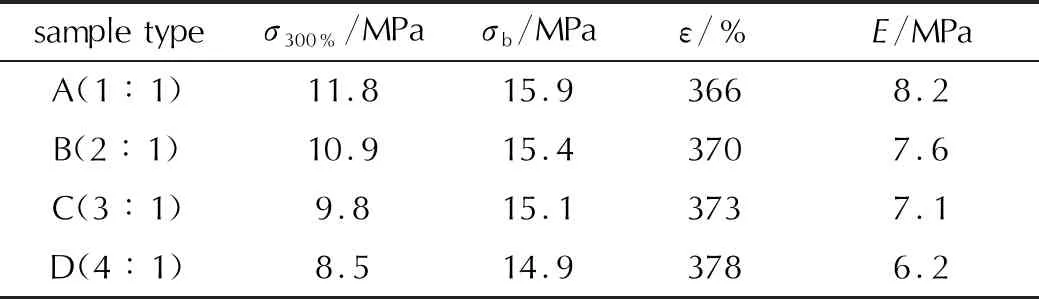

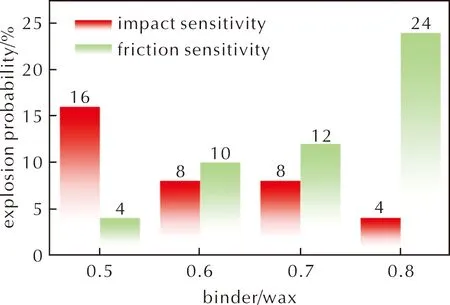

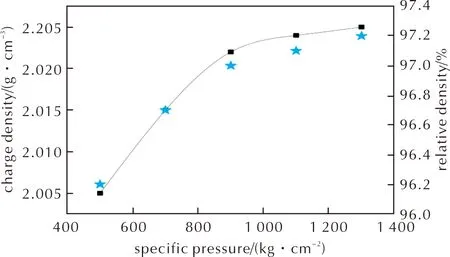

2.3 復合結構成型載體設計

3 結 論