燃氫鍋爐尾氣排放技術改造

吳紅忠

(焦作(煤業)集團開元化工有限責任公司,河南 焦作 454191)

焦作(煤業)集團開元化工有限責任公司(以下簡稱“開元化工”)20萬t/a離子膜燒堿項目在生產過程中產生5 700萬 m3/a氫氣,其中574萬m3/a氫氣用于6萬t/a合成高純鹽酸,實際剩余氫氣量達到5 126萬m3/a,折算為6 408 m3/h。大量富余氫氣放空以后,造成巨大的資源浪費,因此開元化工在2013年建設燃氫蒸汽鍋爐項目和氫氣液化充裝項目,回收利用氫氣燃燒產生的熱量生成蒸汽,剩余的氫氣全部液化充裝到罐內銷售,既解決了生產上需要蒸汽的要求,又可有效利用副產排空氫氣,節能減排、回收增效、降低生產成本,為開元化工的生產經營創造了巨大的經濟效益。

但由于近幾年來國家對環境治理的力度日趨嚴格,企業尾氣排放標準不斷升級。原氫氣鍋爐不能運行,大量富余氫氣直接排空,氫氣資源嚴重浪費。開元化工通過對燃氫鍋爐尾氣排放技術進行改造,使尾氣排放達到國家要求標準,確保氫氣鍋爐正常運行,為企業持續節能、減排、增效提供了新的方法。

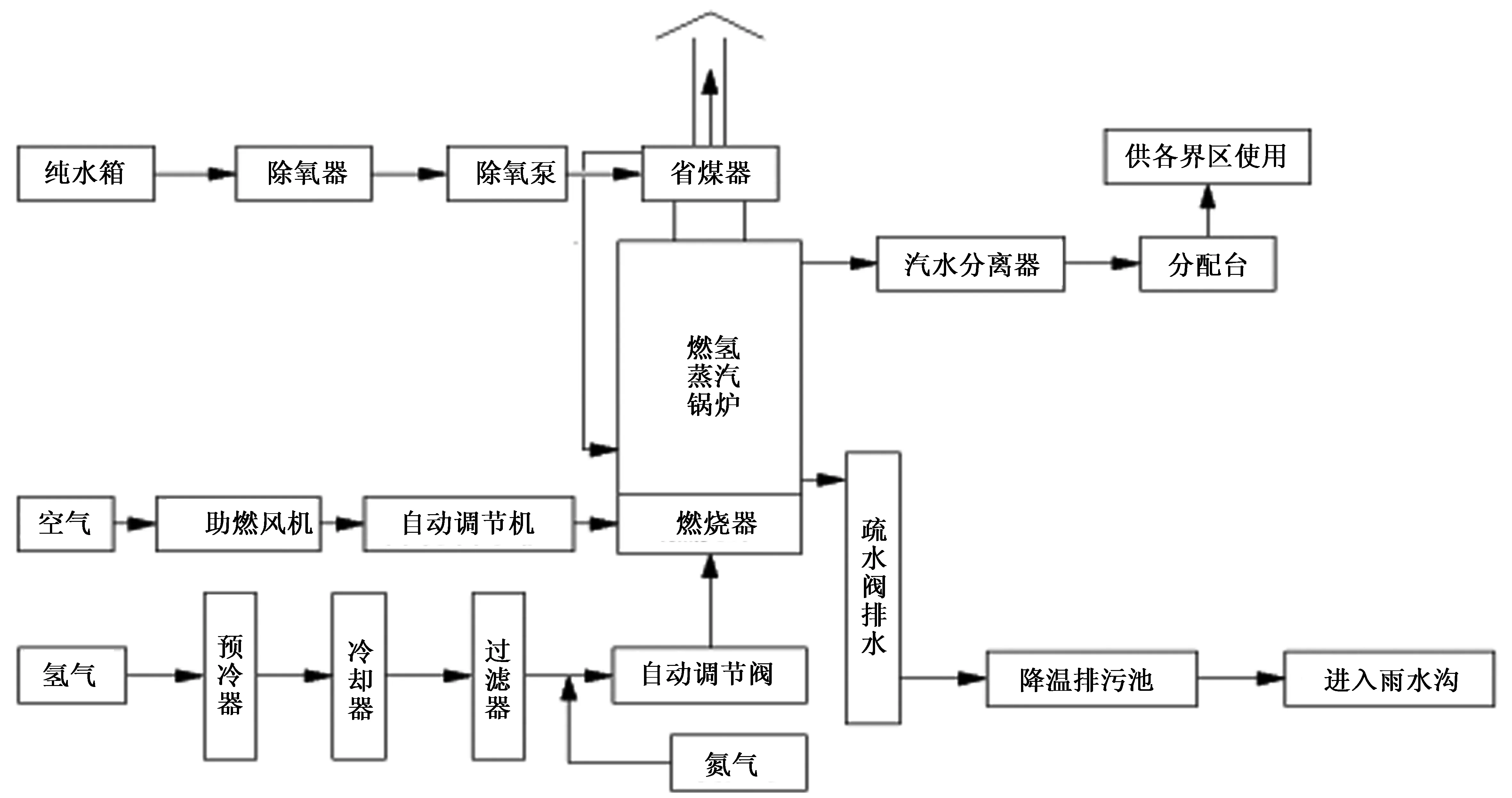

1 燃氫鍋爐工藝流程

由氫氣處理工序分配臺輸出的氫氣,通過管道進入預冷器、冷卻器、過濾器進行預處理,處理后的氫氣通過阻火器送至氫氣鍋爐底部的燃燒器進口燃燒,產生的熱量加熱鍋爐內列管中的除氧水(除氧水通過給水泵加壓送入鍋爐頂的預熱器內,利用煙道內尾氣的熱量先預熱,再進入鍋爐內列管中),產生的合格蒸汽通過鍋爐頂部的爐外汽水分離器,進入分配臺后分配送至廠區低壓蒸氣管網[1],供氯堿生產、保溫、生活等崗位使用。燃氫鍋爐工藝流程如圖1所示。

圖1 氫氣鍋爐工藝流程圖Fig.1 Process flow of hydrogen-fired boiler

2 氫氣鍋爐的優勢及存在問題

2.1 氫氣鍋爐的優勢

(1)充分利用副產排空氫氣來生產蒸汽,有效解決了能源浪費問題和生產中需要的蒸汽問題,不但能夠回收排放的氫氣資源,減少污染環境和大量氫氣放空存在危險源等矛盾,還能產出蒸汽,達到減排增效、降低生產成本的目的[2]。

(2)燃氫鍋爐技術成熟,整個系統設有全程監控,多道安全保護報警裝置,設置超壓后的放空管道,設備運行穩定、操作安全可靠,同時設備運行由設定的程序自動控制,也可根據具體情況手動控制,對生產工藝上的壓力穩定不會產生影響。

(3)燃燒副產氫氣制取蒸汽屬于清潔環保、減排增效、節能降耗的項目。

(4)符合國家節能減排、綠色環保政策,屬于國家推廣項目。

(5)該項目對生產過程中副產氫氣的企業來說具有巨大的經濟效益,其社會效益與環保效益十分可觀。

2.2 存在的問題

由于國家環保監管越來越嚴格,氫氣鍋爐尾氣排放標準不斷升級,燃氫鍋爐尾氣中氮氧化合物排放標準由原設計的低于200 mg/m3直接下降到低于30 mg/m3,導致現燃氫鍋爐不能適應環保要求,在2019年4月停運。這就造成燃氫蒸汽鍋爐使用的2 375 m3/h氫氣直接排空處理,浪費了清潔能源,既給公司造成了經濟損失,又存在易燃易爆的危險。1 m3氫氣按利潤0.50元計算,每年將損失950萬元。

對此開元化工根據實際情況,采取引進燃氫蒸汽鍋爐尾氣處理技術,將排空尾氣中氮氧化合物排放含量有效控制在低于30 mg/m3的國家新標準,不但符合國家環保政策,而且可以全面回收排空氫氣,為天元化工節能、減排及增效作出了新的舉措。

3 燃氫鍋爐尾氣排放技術優化方案及工藝原理

3.1 優化方案

開元化工通過引進一種脫除氫氣鍋爐排空尾氣中氮氧化合物的處理工藝,不改變現有氫氣鍋爐流程,通過在煙道中增加1套SCR脫硝裝置,有效將尾氣中氮氧化合物含量控制到少于30 mg/m3的國家新標準以內,確保燃氫鍋爐繼續穩定生產運行。

3.2 優化工藝原理

在尿素配制罐中加入定量純水,開啟蒸汽將純水升溫到60~80 ℃,通過加料口將定量尿素慢慢加入配制罐,蓋好頂蓋,開啟攪拌,配制出合格的尿素溶液,通過計量泵將尿素溶液定流量送入熱解器,尿素溶液在熱解器內熱解成氨氣,送入脫硝塔內與煙氣中的NOx進行脫硝反應,使尾氣中氮氧化合物含量由低于200 mg/m3直接下降到30 mg/m3以下,有效實現大幅度降低尾氣中氮氧化物含量的目的。

該工藝以20%尿素溶液為還原劑,在催化劑的作用下,使尾氣中的氮氧化物與其反應,生成氮氣和水。

3.3 優化后氫氣鍋爐工藝流程

優化后氫氣鍋爐工藝流程圖見圖2。

圖2 優化后氫氣鍋爐工藝流程圖Fig.2 Improved process flow of hydrogen-fired boiler

3.4 優化工藝前后運行分析指標對比

處理前尾氣排放指標如表1所示。

表1 處理前尾氣排放指標Table 1 Tail gas emission indexes before improvement

處理后尾氣排放指標如表2所示。

表2 處理后尾氣排放指標Table 2 Tail gas emission indexes after improvement

3.5 優化方案的特點

(1)該方案采用目前國內成熟先進、安全可靠的技術。設計科學合理,造價更經濟。

(2)設備利用率高,運行周期長,維修費用少;操作簡單,觀察、監視、維修維護方便。

(3)能適應機組的各種負荷變化和啟停次數的要求,對鍋爐負荷和鍋爐運行方式沒有任何干擾,能夠在煙氣排放濃度為最小值和最大值之間正常運行。

(4)能夠滿足整個燃氫鍋爐系統在各種工況下自動運行的要求,系統的啟動、正常運行監控和事故處理實現完全自動化。

(5)所有設備與管道的布置設計,均考慮系統功能的實現和運行工作的方便。

(6)該方案摒棄了傳統的氨氣制備工藝,采用SCR脫硝工藝,SCR脫硝反應所需的氨來自尿素溶液。該方案可以避免氨區制備所帶來的氨氣泄漏、爆炸風險,同時節約蒸汽消耗,減少維修量和更換閥門等的費用。

(7)本方案SCR反應器布置在鍋爐省煤器后,布置形式合理、簡潔、緊湊,系統阻力低,引風機電耗較低,能降低運行費用。

4 SCR系統構造及組成

4.1 SCR系統構造

SCR系統包括反應器系統(反應器本體、煙道系統、催化劑等)、電氣系統和儀表控制系統。

4.2 SCR系統組成

(1)SCR系統由反應器本體,靜態混合器、導流板、整流板、催化劑、煙道等組成。

(2)反應器系統包括反應器本體、煙道系統、催化劑等。

4.3 催化劑的設計要求

(1)本方案采用防堵塞和防中毒的蜂窩式催化劑。

(2)催化劑能滿足煙氣溫度400 ℃的情況下長期運行,同時應能承受運行溫度420 ℃而不產生任何損壞。

(3)在達到要求的脫硝效率同時能有效防止鍋爐飛灰在催化劑中發生粘污、堵塞及中毒現象發生。

(4)催化劑化學壽命大于40 000 h運行時間。

(5)催化劑應采用模塊化、標準化設計。催化劑各層模塊應規格統一、具有互換性以減少更換催化劑的時間。

(6)模塊采用碳鋼結構框架,并要求焊接、密封完好,且便于運輸、安裝、起吊。

這兩臺機組均為1000 MWe壓水堆,分別于1973年6月和1976年4月首次并網發電,根據最初的運行許可證可分別運行至2013年和2015年。運營商安特吉核運營公司(Entergy Nuclear Operations)2007年4月提交這兩臺機組的運行許可證換發申請。鑒于安特吉在最初許可證到期前5年就提交了申請,因此,盡管當時沒有正式批準這兩臺機組延壽,核管會允許這兩臺機組在最初的運行許可證失效后繼續在“及時換發”(timely renewal)的模式下運行。

(7)單臺鍋爐SCR系統需要蜂窩型催化劑1.3 m3,2+1層布置,反應器橫截面積1.2 m2,催化劑層間高度2.65 m。單層催化劑阻力180 Pa,總阻600 Pa。

4.4 儀表和控制系統設計要求

(1)本次脫硝改造控制系統采用獨立的PLC控制與就地控制方式,控制室設一個操作員站,并設立就地控制系統。

(2)該系統能夠滿足整個脫硝系統設備安全、經濟運行和監視、控制、經濟核算的要求,并滿足國家和國際相關規范、安全、先進、完整的儀表和控制系統。

(3)能實現以上位機顯示器及PLC操作員站顯示器為中心對脫硝系統進行監視和控制。實現自動對有關參數進行掃描和數據處理;參數越限時自動報警;根據人工指令自動完成各局部工藝系統或輔機的程序啟停。當系統發生異常或事故時,通過保護、聯鎖或人工干預,使系統能在安全工況下運行或停機。

5 設備一覽表

設備一覽表如表3所示。

表3 設備一覽表Table 3 Equipment list

6 投資估算及效益分析

6.1 投資估算

(1) 引進一套尾氣吸收裝置(包括除硝塔本體及安全附件、儀表、自動化控制等設備及運輸安裝調試及土建費用)造價約為100 萬元。

(2)項目建設期:3個月。

6.2 效益分析

本次引進燃氫鍋爐尾氣改造項目總投入為100萬元,如果按照外購蒸汽185元/t,每年運行時間按8 000 h,每小時產蒸汽按9 t計算。

則每年減排創效計算如下:

8 000×185×9=1 332(萬元/a)。

每噸蒸汽生產成本按28元計算,

1 t蒸汽可節約費用:185-28=157(元)。

1年可減排創效:

157×8 000×9=1 130萬(元)。

7 結論

開元化工通過引進排放尾氣除氮氧化物項目,將停置燃氫鍋爐繼續投用到生產中,將富余排空的清潔能源氫氣重新利用、全面回收,從而提高了氫氣利用率,更大地提高它的經濟價值。此舉不但持續增加企業的經濟效益,有效降低生產成本,同時為公司的清潔環保、減排增效開辟出了新的路線。