“方變圓”變徑筒狀結構滑模施工技術

喻寧招 陳楊化 張鳳舉 張鋒凌 鄒麗文 王貴榮

中建三局第二建設工程有限責任公司 湖北 武漢 430074

在進行鋼筋混凝土筒體結構施工時,滑模技術在節約施工工期、降低施工成本方面具有巨大優勢,但如何使用滑模技術實現“方變圓”變徑筒倉結構施工,仍是一大難題[1-5]。

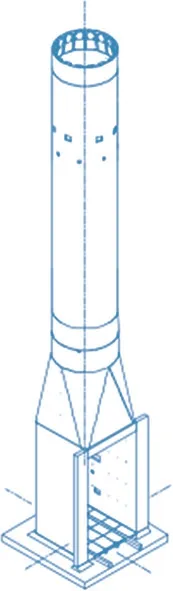

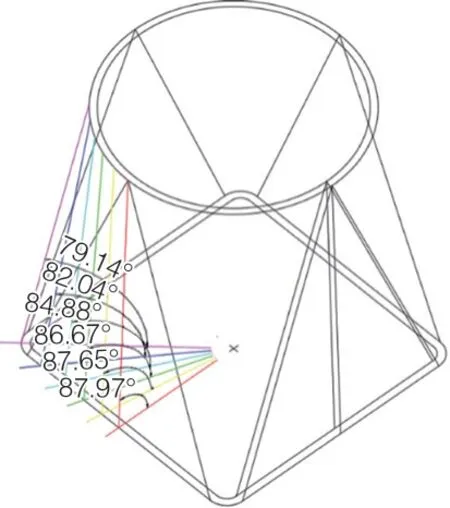

本文以海外某光熱光伏混合電站項目為實例進行介紹。項目吸熱塔設計為高222 m的“天圓地方”結構形式,即0~51 m結構截面為方形,壁厚800 mm,51~82 m間為由方變圓的過渡變形段,82~222 m塔頂為圓形,壁厚由600 mm漸變至500 mm,如圖1所示。

圖1 吸熱塔三維示意

1 施工總體思路

在混凝土結構上組裝一套剛度較大的可變形變徑的滑模平臺,根據施工圖三維建模計算獲取變形段各標高處筒體結構截面尺寸,從而控制滑模平臺承重千斤頂每個行程的向上頂升偏角,精確調節各門架橫向千斤頂位移、墻厚調節絲杠、模板微調絲杠和門架間橫拉絲杠的位移,以控制模板偏角、伸縮間距等,達到計算機模型預設的截面尺寸,周而復始,最終高精度完成“方變圓”變徑混凝土結構施工。

2 施工前準備

2.1 變形段設計優化

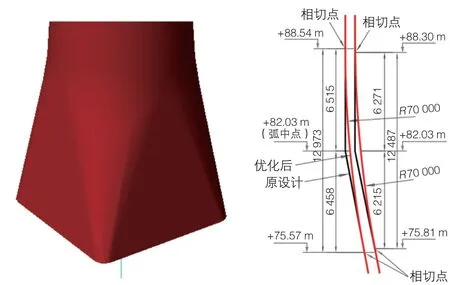

原設計“方變圓”交界處在標高82.028 m處為折角,由于滑模是不間斷澆筑混凝土并向上滑升的施工工藝,“方變圓”的交界點必須設計為圓弧過渡,故將突變的設計優化為大直徑倒角是必要的步驟,如圖2所示。

圖2 變形段交界處深化設計

2.2 三維建模分析

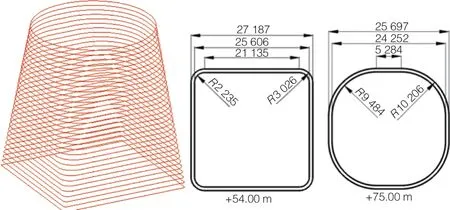

該塔分為三段,方形段、過渡變化段及圓形段。方形段及圓形段均屬于常規滑模施工技術,重難點為過渡段“方變圓”的施工。由于“過渡段”的變化形式并非線性變化,相應的滑模平臺所需進行的調整也非線性調整。故采取的總體施工思路為每次滑模頂升后,按照該標高處的設計截面進行一次調整,為獲取變形段每300 mm各截面的尺寸信息,便于后期根據信息控制滑模截面形狀,對該段混凝土筒體結構進行切割截面建模,如圖3所示。

圖3 截面形狀變化三維模型及2個截面示意

2.3 塔身傾角分析

根據結構對稱性取45°范圍為一個分析單元,塔身傾斜度變化如圖4所示,在方形四個角部傾角最大,為10.86°,周邊中心點處傾角最小,為2.03°。在滑模起始階段,門架及模板的起滑角度也按此進行布置。

圖4 塔身變形段傾角示意

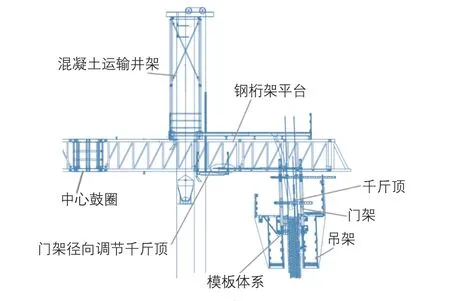

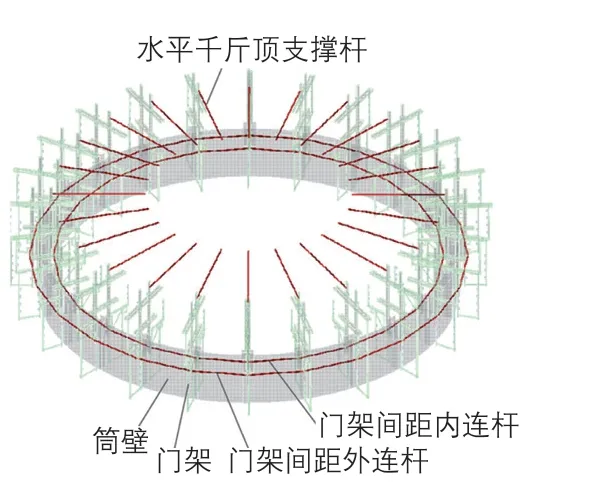

3 滑模體系安裝

該可變形滑模體系由平臺系統、門架系統、變形模板系統三大系統組成,結合垂直運輸系統、調節系統、液壓系統等組成吸熱塔滑模施工體系。體系中包含各種調節裝置,如門架徑向調節千斤頂、多種調節絲杠及可調千斤頂底座等。

體系安裝過程依次為鋼桁架平臺地面組裝、門架地面拼裝、門架吊裝安裝、模板體系安裝、鋼桁架吊裝安裝、吊架及操作平臺安裝(圖5)。

圖5 滑模結構體系剖面示意

3.1 鋼桁架平臺組裝

該滑模鋼平臺呈方形鋼構架結構,長寬約30 m,分別由8榀主輻射梁、8榀次輻射梁、1個中心鼓圈構成。鋼平臺整體質量約150 t。桁架梁從中央鼓圈處呈輻射狀分布,同時在環向上采用工字鋼將其連接成整體,具有剛度大、穩定性強、堆載能力大等特點,且可以輕易抵抗變形變徑過程中的各向應力。每榀輻射梁均由2片桁架梁并列組成,間距80 mm,目的是保證門架在輻射梁間水平千斤頂作用下向內外滑動。

3.2 門架安裝

在地面組裝好門架上、下橫梁,內、外門架腿以及墻厚調節絲杠,組成平行四邊形結構。后將千斤頂底座安裝至門架橫梁上,該底座為可轉向鉸支座,可以滿足各種變形需求。主梁受力處采用3個千斤頂并列,次梁采用單個千斤頂。將組裝好的門架按照設計位置吊裝就位,通過鋼筋臨時連接固定。

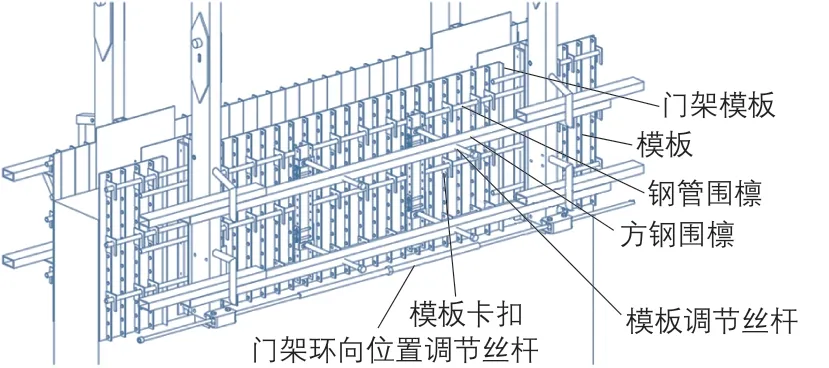

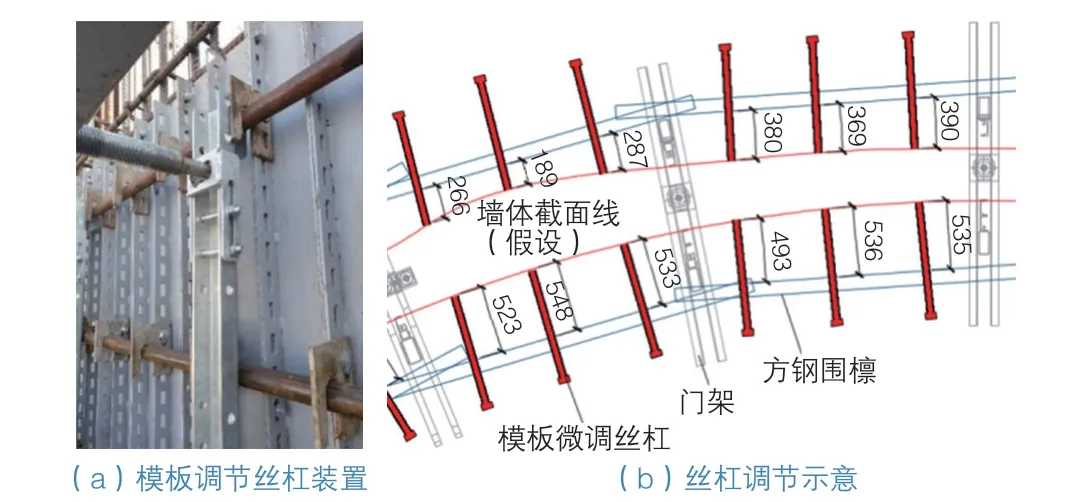

3.3 模板體系安裝

模板體系主要分為模板、圍檁、調節裝置三部分。模板采用薄鋼板制成寬150 mm的“U”形鋼模板,相鄰模板間采用螺栓連成整體,在增大剛度的同時便于模板收分時靈活拆除。模板加固圍檁分為鋼管內圍檁和方鋼外圍檁,鋼管圍檁緊貼模板體系,具有較大韌性,可彎曲成弧,隨著滑模變化而變形。方鋼圍檁剛度大,在模板體系上升過程中不可變形,為模板體系的變形控制提供剛度,同時防止脹模的情況出現。調節裝置設置在方鋼圍檁上,調節并控制模板的形狀(圖6)。

圖6 模板體系設計

模板體系安裝時,先將鋼管圍檁在門架間穿束,然后按照2個門架間距在地面將模板拼裝成一個整體,隨后使用塔吊將拼裝完成的模板組吊入鋼筋和鋼管圍檁間,最后安裝方鋼圍檁、模板調節絲杠裝置及門架環向可調節連桿等構件,形成穩定的結構體系,定位準確之后,進行完全固定,最后拆除門架臨時固定。

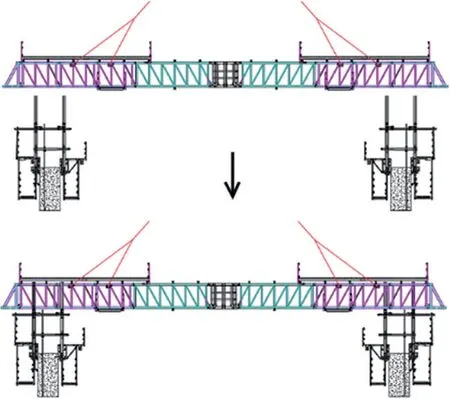

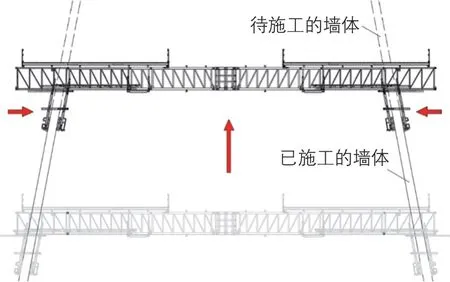

3.4 鋼桁架平臺吊裝

待模板體系安裝完成后,使用履帶吊將鋼桁架平臺整體吊裝在門架上,所有門架需同時穿過鋼桁架梁的間隙,即將門架腿伸入鋼桁架并排兩輻射梁之間,鋼桁架平臺通過門架腿上的支托將荷載傳遞至門架,門架通過下橫梁將荷載傳遞至千斤頂和支撐桿上,最終荷載傳遞到吸熱塔筒壁上(圖7)。

圖7 平臺吊裝至門架

4 “方變圓”段滑模施工技術

4.1 編制滑模變形調節表

在正式滑模變形前,為了保證變形的可控和準確,需要提前分析并編制墻厚調節表、模板調節表、門架徑向位置調節表及門架環向距離調節表。

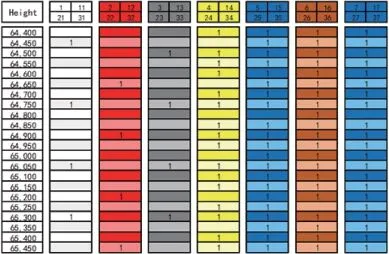

4.1.1 墻厚調節表

將墻體三維模型根據門架位置進行切割,得到墻體剖面,結合門架模型,得出每次調節時的門架上下口間距。隨后根據模型上門架墻厚調節絲杠的長度變化,編制墻厚調節表(圖8),在每個門架上進行編號和噴色,以45°范圍內為一個周期,共有6種門架。將墻厚換算成絲杠轉動圈數(圖9)。施工時,可按照表格中的顏色對應調節數據旋轉絲杠(1表示絲杠逆時針旋轉一圈)。

圖9 墻厚絲杠調節指示表

4.1.2 模板調節表

若墻厚為不均勻特殊變化,則需要對模板微調絲杠進行同樣分析,計算每個模板絲杠與模板的間距,并列出模板調節表。后續施工時,可根據該表對現場模板體系進行調節。

4.1.3 門架徑向位置調節表

同樣按照門架位置,將墻體模型剖切得到墻體外形剖面,按照每50 mm分層,得出該處墻體到中心的距離,即施工時控制模板上口到中心的距離,記為(R1)。

根據模板與混凝土面相切的原則,模擬出門架在各個高度時的傾斜角度,并以此計算門架到中心的距離,記為(R2)。水平調節千斤頂通過控制門架距離R2來達到外形控制的效果。據此編制門架徑向位置調節表。

4.1.4 門架環向間距調節表

門架徑向位置變化時,其環向相對間距也會變化,分析內外連桿長度變化情況,并編制調節表,以指導后續門架間距調節施工。

4.2 豎向千斤頂頂升

滑模混凝土澆筑后每隔20 min觀察混凝土凝固情況,若下方混凝土開始初凝,則操作液壓控制臺,給豎向支撐千斤頂提供壓力,同步頂升,千斤頂頂升每個行程25 mm。

千斤頂頂升的同步性對于滑模系統至關重要,支撐桿上設置有限位器,用于控制提升標高,千斤頂具有泄壓功能,與限位器完全解除后會觸發,并停止提升。

4.3 模板體系粗調

根據對應標高處的墻厚絲杠調節指示表,使用扳手擰動門架上的墻厚調節絲杠,不同門架上絲杠擰動圈數應對應指示表,使外側門架腿相應靠近或遠離,以達到墻厚控制效果。

墻厚調節的最終目標是使模板貼合預定的墻體剖面線,故在每次調節后均需要測量模板間距進行復核,如圖10所示。

圖10 調節絲杠控制墻體厚度變化

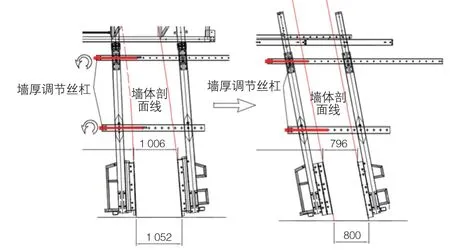

4.4 模板體系微調

根據模板調節表,旋轉模板調節絲杠,以達到控制對應標高處模板定位,而模板微調絲杠通過方管圍檁定位,通過端部的連接裝置,對鋼管圍檁及相連的模板進行調節,可以控制模板內凹或者外凸。模板調節絲杠調節模板貼合墻體設計截面線,調節后及時復核校驗(圖11)。

圖11 模板調節絲杠裝置及絲杠調節示意

4.5 門架徑向位置調節

由于門架設計為可在輻射鋼桁架梁上滑動,故可以通過水平千斤頂控制門架滑動的距離達到控制墻體形狀的效果,如圖12所示。

圖12 門架滑動以達到墻體變形效果

具體操作為按照對應標高處的門架徑向調節表,在水平千斤頂鋼管上相應位置安裝限位器,水平千斤頂拉動鋼管帶動門架徑向位置發生變化,最終達到調節表尺寸要求,即門架到筒體中心距離R2,模板上口到中心距離R1,實現墻體按照設計情況變形。每次調節后,根據在鋼桁架下弦的刻度復核門架位置是否符合理論分析。

4.6 門架環向位置調節

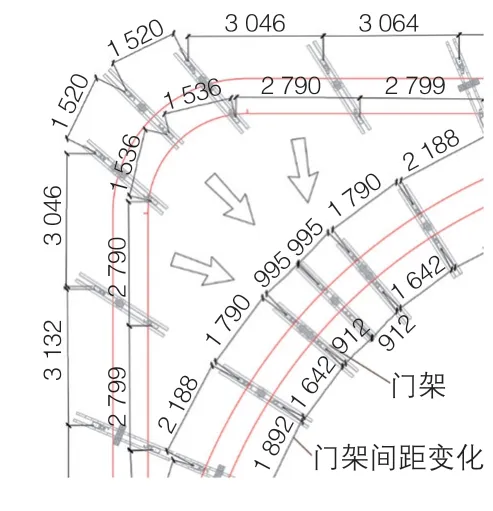

在門架徑向收縮時,門架間距也隨之縮短,故需要相應調節門架間的連桿長度,如圖13所示。

圖13 門架環向間距變化分析

該連桿為兩端正反絲的螺紋套筒。按照調節表旋轉套筒,以達到伸長或縮短連桿長度的效果。門架間距絲杠與設置在門架下端及上端的徑向位置調節千斤頂組成了穩定的結構體系,保證門架由于平行四邊形原則可以變形的前提下,仍能保持可控的變化,共同控制墻體的外形,如圖14所示。

圖14 門架調節系統整體

考慮門架的豎向傾斜角度,該連桿與門架之間采用球形關節節點連接。

5 結語

本文以海外某光熱光伏發電項目222 m吸熱塔滑模施工為例,介紹了一種針對變形變截面筒體結構的滑模施工技術。與翻模和爬模相比,該工藝工期效益顯著,施工過程簡便,結構外形尺寸控制準確,對今后類似工程施工具有借鑒意義。