深海SCR觸地管道與土體水平向作用離心模型試驗研究

何 寧,安曉宇,劉 洋,任慶偉,孟 毅

(1.海洋石油工程股份有限公司,天津 300451;2.交通運輸部天津水運工程科學研究所 港口水工建筑技術國家工程研究中心,天津 300456;3.天津大學 水利工程仿真和安全國家重點實驗室,天津 300072;4.中國計量科學研究院,北京 100029;5.天津泰達產業發展集團有限公司,天津 300457)

隨著國內淺海油田相繼進入產量遞減階段,走向深海已經成為中國海洋油氣開發的重要戰略。水深的增加導致常規導管架平臺技術性及經濟性逐漸變差,而浮式生產裝置在經濟性和可靠性上都具有顯著優勢。懸掛于浮式平臺的深水鋼懸鏈線立管[1-2]作為深水油氣田主要介質傳輸的主動脈,其設計、建造、安裝及危害防治是關鍵問題。

深海懸鏈線立管可分為懸垂段與海底流線段[3],其中懸垂段懸浮于海中,主要承受波浪、流等荷載作用;而流線段與海洋地基土相互作用,在海洋荷載和浮體運動條件下,流線段與海洋地基土產生管土相互作用,對立管系統產生安全隱患,因此有必要針對深海懸鏈線立管中的流線段管土作用機理進行研究。

在管道與土體水平向作用的離心模型試驗研究中,國外學者進行了部分研究,其中Cheuk C Y和White D J[4]在黏土中開展了一系列的水平向管土相互作用模型試驗,探究了水平向土抗力隨位移與埋深的發揮過程。Dingle H R C[5]在離心機中展開了黏土試驗,采用了PIV技術來觀測土在各階段的流動,用以分析塑性破壞機理。2011年,White D J和Dingle H R C[6]進行了離心機試驗,認為在水平向大位移中,管土之間的作用主要由管前的土拱及其被動土抗力決定,而不是由摩擦現象提供。

數值模擬方面,劉潤等[7]在ABAQUS中采用子程序VFRIC模擬管道與地基間的動態非線性相互作用,進而對海底管道整體屈曲進行較精確的分析;彭芃[8]利用ABAQUS有限元軟件建立管土相互作用模型,分析了土體剛度、位移荷載以及循環次數對管土相互作用的影響;梁勇[9]和姚銳[10]采用數值模擬和室內小比尺模型的方法研究了鋼懸鏈線立管垂向運動對立管觸地段管土作用的影響。

小比尺模型試驗方面,劉潤等[11]通過模型試驗研究了渤海灣細砂地基上不同直徑、不同埋深的管道發生水平向運動時土體抗力的發揮過程;Wang等[12]針對不同重量管道的淺埋情況,開展了管道水平向大位移運動模型試驗,分析了砂土海床上水平向土抗力隨管道運動的發揮機制以及管道水平向失穩時管前土拱的變形規律。

針對管道水平向運動,國內主要采用小比尺模型和數值分析方法。由于小比例尺模型其自重產生的應力遠低于原型,不能再現原型的特性,也不能呈現與原型相同的應力應變關系,從而獲得與原型一致的試驗結果,往往多用于進行規律性研究。而離心模型試驗則具有模型和原型的應力、應變相等,變形相似,破壞機理相同,能再現原型特征的特點,試驗所獲得的數據可以直接反映實際工程問題。為此本文采用離心模型試驗的方法,研究深海懸鏈線立管流線段與海床地基土的相互作用,分析立管流線段在軟土地基上的水平向運動模式,揭示管土作用力與管道位移發揮關系,所獲得的結果可直接指導實際工程。

1 試驗設備和裝置

1.1 試驗設備

本試驗使用交通運輸部天津水運工程科學研究院的TK-C500型土工離心機[13],其有效容量達到500 g·t,最大加速度為250 g,最大轉動半徑為5 m,吊籃設計空間長×寬×高為1.4 m×1.5 m×1.5 m,有效荷重為100 g下最大5 t及250 g下最大有效荷重2 t,可以滿足一般大型水工建筑物模型試驗的要求,具有模型比尺大、試驗接近原型尺寸,試驗精度高的特點。該機配有160通道數據采集系統,可實現對試驗模型各種變化數據的測量與采集,如土壓力、水壓力、位移、距離、動態應變等。同時配備高速照相、攝像系統,可對試驗模型進行PIV分析。

圖1 TK-C500土工離心機Fig.1 TK-C500 geotechnical centrifuge

1.2 模型試驗裝置

試驗使用大型鋁制模型箱,模型箱內部尺寸1 200 mm×1 000 mm×1 200 mm(長×寬×高)。水平加載裝置通過模型箱頂部的橫梁固定在模型箱內部,加載裝置由液壓油缸、力傳感器、位移傳感器、軌道和滑塊等部件組成,可在100 g加速度條件下進行水平方向的靜荷載或動荷載試驗,最大加載力3 t,最大行程100 mm,加載裝置如圖2所示。

圖2 加載裝置Fig.2 Loading device圖3 模型布置Fig.3 Layout of model

試驗布置如圖3所示。加載裝置與管道模型間采用連桿和直線軸承連接,可以在水平向平動的過程中保持豎向自由度放開,使模型管道的運動狀態更加真實。將拉線位移傳感器的鋼絲繩固定在管道模型連桿的頂部。試驗中的加載過程中采用位移控制,加載速率為0.06 mm/s。

2 試驗設計和試驗過程

2.1 試驗土樣和制樣方法

考慮到原型土層特征表現為正常固結黏土,離心模型試驗中采用澳大利亞IMERYS益瑞石水洗高嶺土模擬。制模采用分層制備的方法,首先在模型槽內布置好排水固結系統,模型箱底部設置排水管和普通砂。土層制備過程中考慮到含水率、液限和塑限等條件,首先將高嶺土按照大于兩倍液限(含水率約為120%)配置成泥漿,隨后倒入模型槽內,最后使用固結加荷裝置進行分層固結(圖4)。最終得到目標場地的強度變化規律為

Su=4.2+2.81z

(1)

最后,在表面涂抹一層軟泥漿,模擬0.2 kPa強度的表層淤泥,試驗中再填充5 cm高的水模擬海洋真實環境。固結后的土模型如圖5所示。

圖4 模型土固結過程Fig.4 Consolidation process of model soil圖5 固結完成的模型土Fig.5 Consolidated model soil

2.2 管道模型設計

由于模型槽尺寸有限(寬度1 m),綜合考慮邊界條件、模型制作難度等因素的影響,截取原型管道6 m長度開展研究,確定本試驗比尺為1:9,根據表1的原型管道參數進行換算,縮尺后的管道模型長度為667 mm、外徑為36 mm、壁厚為3 mm的不銹鋼管,可以保證在管道模型運動過程中管道模型與模型箱箱壁的距離大于3D(管徑),滿足軟粘土試驗對邊界條件的要求。另外,在試驗前對模型管道表面進行涂層處理,并進行界面摩擦試驗,保證管道模型的摩擦系數與實際管道保持一致。

表1 原型管道參數Tab.1 Prototype pipe parameter

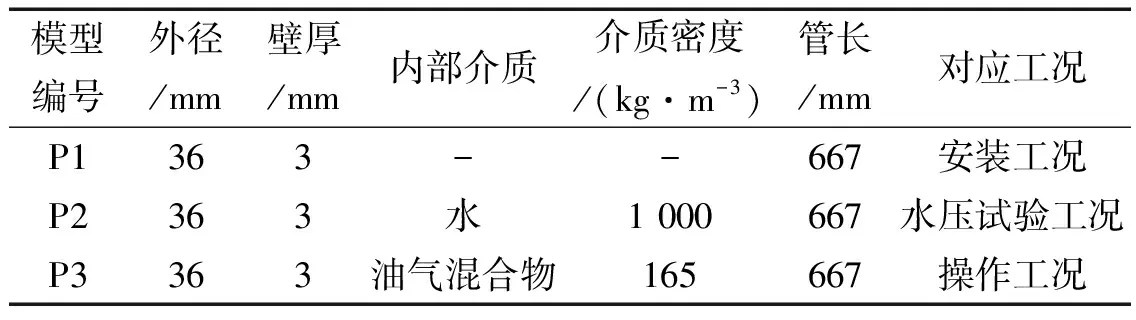

2.3 試驗工況

試驗對管道安裝—水壓試驗—操作等一系列工況條件下的水平向管土作用進行研究,結合不同工況條件進行編號,安裝工況P1管內無任何填充,水壓試驗工況P2管內填充水,操作工況P3管內填充油氣混合物,模型具體參數如表2所示。

表2 試驗工況Tab.2 Test condition

2.4 試驗步驟

本試驗各組工況(安裝、水壓和操作工況)試驗分兩步進行。

(1)自重沉降測試。首先根據不同試驗工況調整管內介質,將管道模型鋪設在地基土層上,啟動離心機設備,離心加速度設置為9 g,待土體固結穩定后,通過預先設置的拉線位移傳感器測試管道自重沉降數據。

(2)橫向加載測試。待管道豎向沉降穩定后進行水平向加載試驗,先進行單調加載,再進行往復循環加載。

3 試驗結果分析

3.1 管道模型自重沉降

試驗測得不同工況條件下管道模型的自重沉降量如表3所示。

表3 管道模型沉降Tab.3 Settlement of pipe model mm

3.2 水平向加載的土體抗力

試驗中獲得了推管過程不同工況條件下的土抗力位移曲線,如圖6所示。

圖6 單調加載過程的土抗力位移曲線Fig.6 Resistance curve of soil under monotonic loading

通過圖6所示結果可以看出,各工況下管道側向土體抗力發揮在滑移距離為0.1D左右時出現轉折點,此時可認為管道側向運動達到破土狀態,此時對應的側向抗力為破土抗力。安裝工況、水壓試驗工況和操作工況對應的破土抗力分別為3.45 kN、4.28 kN和3.78 kN,水壓試驗工況和操作工況與安裝工況相比分別增長了24.06%和9.56%。在后續的抗力發揮中,抗力增長速率小于破土前的增長速率,并且破土后抗力增長速率基本保持定值,在試驗結果中未見明顯減小。除此之外,管道側向抗力一直處于增長狀態,即便在離心機試驗的最大位移時也未達到峰值。當最大位移(X/D=2.5)時對應安裝工況、水壓試驗工況和操作工況的側向抗力分別為9.07 kN、12.07 kN和9.97 kN,水壓試驗工況和操作工況與安裝工況相比分別增長了33.07%和9.92%。這也反映出隨著管重的不斷增大,破土抗力和后續的側向抗力也不斷增大。

從圖6中還可看出,不同工況條件下的土體抗力均呈現硬化型曲線,這是由于試驗場地存在0.2 m厚的強度較低的表層淤泥,屬于深埋重管,在運動過程中,土拱不斷累積使得破土抗力以后土拱作用不斷增強。如圖7所示。

7-a 初始階段7-b 下扎階段圖7 水平向運動管道模型運動模式Fig.7 Motion mode of horizontal moving pipe model

從圖7中可以看出,隨著水平位移的不斷增大,管道模型出現了明顯的下扎,持續貫入表層軟弱土層,土拱不斷累積,形成了如圖6所示的曲線形態。

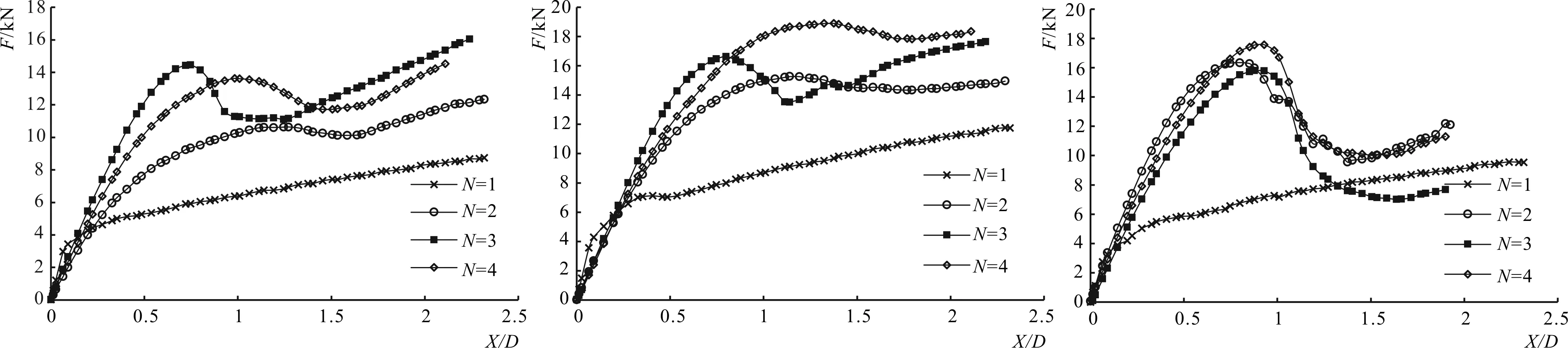

3.3 循環加載的土體抗力

從水平向單調運動試驗可以看出,管道土抗力曲線為硬化型曲線,主要是表層軟弱淤泥層導致的土拱累積所致。基于這種情況進行了往復推管運動,即在首次推管過程后進行了往復次數N=4的推管試驗。試驗結果如圖8所示。

如圖8-a、8-b和8-c中N=1曲線所示,在首次推管過程中由于管道模型深埋于表層淤泥粘土,土拱持續累積,土抗力曲線均呈現硬化型曲線,即顯示為重管特征。如圖8-a、8-b,8-c中N=2、N=3和N=4曲線所示,隨著首次推管將土拱清除,在往復推管過程中,管道初始狀態改變,不再深埋于表層淤泥,而是落在了下方5 kPa左右的黏土層表面,此時土抗力曲線表現為輕管特征,即在破土抗力之后,土抗力曲線在滑移距離為0.7~1D時出現峰值抗力,峰值抗力大小約為破土抗力的2~4倍,隨后進入軟化階段,管道由于下層黏土不再是淤泥,不再產生下扎,土拱不再持續累積,在土拱破壞以后土抗力曲線出現軟化。

對比同一工況下的N=2、N=3和N=4曲線可以看出,隨著往復次數N的增加,峰值土抗力有所增長,這是由于隨著管道運動殘留淤泥和擾動淤泥增加,土拱有范圍累積,加之隨著管道埋深的持續增加,土體強度小范圍增長,因此表現為土抗力曲線隨著循環次數N的增加逐漸增長,平均增長幅度不超過25%。

8-a 安裝工況8-b 水壓試驗工況8-c 操作工況圖8 循環加載過程的土體抗力曲線Fig.8 Resistance curve of soil under cyclic loading

4 結論

本文采用離心試驗方法研究了鋼懸鏈線立管系統流線段與土體的相互作用,得到了不同工況條件下12寸立管的管土相互作用模式,揭示了管道土抗力與位移曲線關系,具體結論如下:

(1)針對管道水平向運動模式,設計了管土離心機模型試驗加載設備,通過調控管內水質量模擬安裝工況、水壓試驗工況和操作工況下的管道自重,測試了不同工況下的管道自重沉降。

(2)由于目標場地存在軟弱黏土層,在首次推管過程中,在滑移距離為0.1D時達到破土狀態,安裝工況、水壓試驗工況和操作工況對應的破土抗力分別為3.45 kN、4.28 kN和3.78 kN。水平向運動時在各個工況條件下土體抗力曲線均隨位移呈現硬化型曲線,即在破土抗力以后側向抗力持續增加,這是由于軟弱黏土層存在,在破土抗力后管道持續下扎,土拱不斷擴大,使得管道呈現重管特性。當最大位移(X/D=2.5)時對應安裝工況、水壓試驗工況和操作工況的側向抗力分別為9.07 kN、12.07 kN和9.97 kN,對比不同工況條件下的破土抗力可以發現,隨著管重的增加,破土抗力和側向抗力均不斷增加。

(3)在隨后的往復推管過程中可以發現,首次推管以后原有試驗位置淤泥層被推開,計算點土體強度增長,管道呈現輕管特征,土體抗力曲線呈現軟化型,在滑移距離為0.7~1D時出現峰值抗力,峰值抗力以后土體抗力逐漸衰減,到達殘余抗力。隨著往復推管次數的增加,由于土拱的小范圍累積,峰值土體抗力逐漸增加,平均增長幅度不超過25%。