航空線束捆扎方法探析

沈一葦

(中國商用飛機有限責任公司民用飛機試飛中心,上海 200000)

近年來,隨著民用航空器制造水平和設計理念的不斷更新迭代、機載設備電子集成化程度不斷提高,電傳系統已經成為公認的主流發展趨勢,隨之而來的航空線纜使用量整機占比也在不斷增加。

可見,在航空器維修行業中,與航空線纜有關的維修量與日俱增,線束捆扎方法的正確選擇不僅為整機線束的美觀、整潔性提供了保證,更為線束路徑的走向及線纜本身的安全性提供了重要支持。目前,航空線束的維修已經有一套成熟且標準的規范,但實際操作中航空器維修人員往往會忽視用宏觀的方法系統性地去總結各種捆扎方法的可行性和合理性。往往會因為時間壓力或知識、技能不足導致維修技術水平差。

本文結合世界主流航空器制造廠商的規范性施工手冊、國內航空器標準施工規范及航空器維修實際場景對常用的兩種航空線束捆扎方法:捆扎線捆扎施工法、塑料拉帶捆扎施工法進行總結與分析,為在實際場景中正確地應用捆扎方法進行工作,提供技術支持。

1 航空線束捆扎方法

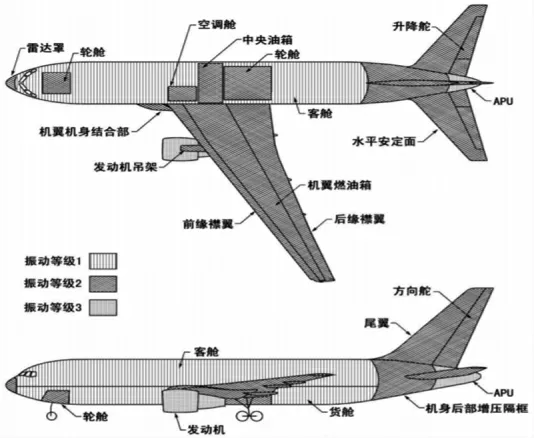

航空線束通常分為導線和電纜兩類,如圖1 所示。在實施航空線束捆扎時應主要考慮三點:一是航空線束本身的特性,主要是其耐高溫性能和導線自身芯線的材質;二是航空線束的使用功能;三是航空線束鋪設路徑周圍環境的特點,主要有增壓區、非增壓區、高溫區、低溫區、高振區、低振區[1]。航空線束捆扎方法有兩種:一是捆扎線捆扎施工方法;二是塑料拉帶捆扎施工方法。

圖1 常用導線/電纜分類

1.1 捆扎線捆扎施工方法

捆扎線同時兼顧兩種功能:捆綁導線和用其自身不同顏色來區分不同作用的導線[1]。捆扎線的主要打結方法分為直角結、防滑直角結,如圖2、圖3 所示。進行施工前,應對捆扎線的適用件號及打結方法進行選擇,首先應辨別使用區域,以某型客機為例,如圖4 所示。制造廠家將客機分為3個區域:振動等級1、振動等級2、振動等級3,振動等級1 對應飛機增壓區;振動等級2 對應飛機高振區;振動等級3 對應飛機高溫高振區。該廠家規定件號為NSA8420-5、-7、-9、-10 的捆扎線作為不同高溫區域適用的捆扎線,其最大可承受溫度范圍為-55~427℃。其次應確定捆扎線打結的方法,防滑直角結須使用在振動等級2、振動等級3 區域,直角結可以使用在振動等級1 區域。

圖2 直角結

圖3 防滑直角結

圖4 某型飛機振動區域劃分

通常在直角結或防滑直角結的捆扎施工中應保證兩個結扣間的間距不超過50 mm,盡可能在導線直徑的1.5 至2.5 倍之間。捆扎線留頭約為8 mm,最長不超過12.7 mm。若需拆除捆扎線,應用剪鉗剪去結扣避免線束的損傷。

1.2 塑料拉帶捆扎施工方法

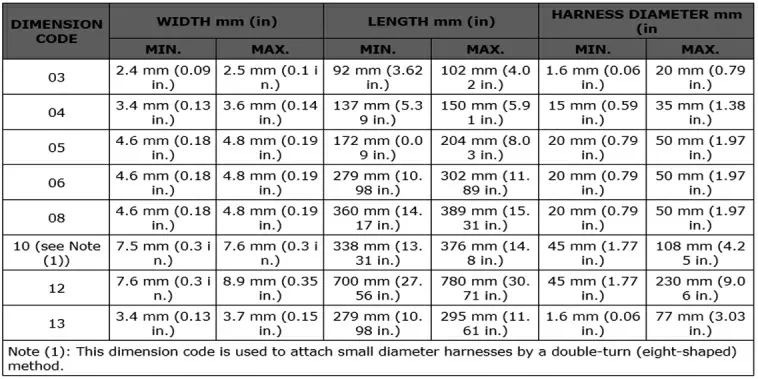

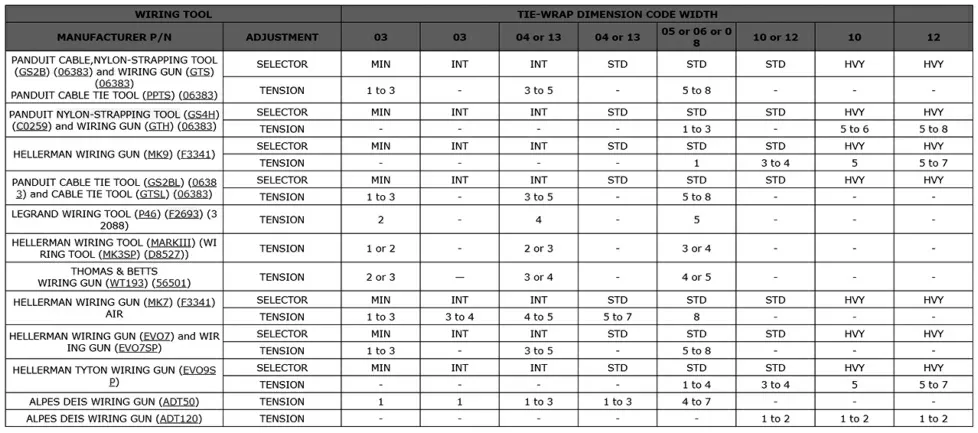

塑料拉帶的使用范圍通常僅限于圖4 所示振動等級1 的增壓區域,對于標準件號為NSA935401 的塑料拉帶其可承受的工作溫度為-55~135℃。塑料拉帶自身顏色同樣能用于區分不同導線所處機身位置,如在燃油箱附近使用拉帶時為便于觀察須用紅色拉帶,線束末段僅能使用黑色、海綠色或自然色拉帶。用塑料拉帶進行捆扎施工時應盡可能與拉帶槍配合使用,進行施工前應首先確認線束直徑,線束直徑與拉帶的長、寬尺寸對應關系如圖5 所示。其后,根據已知的拉帶長、寬尺寸找到對應的拉帶件號。施工時應正確的調節拉帶槍拉力,拉帶件號與拉帶槍拉力調節代號的對應關系如圖6 所示。在不易于接近的地方,也允許手動的收緊拉帶。

圖5 線束直徑與塑料拉帶長寬尺寸對應關系截圖

圖6 塑料拉帶件號與拉帶槍拉力調節代號的對應關系截圖

通常塑料拉帶的間距可以參考捆扎線捆扎施工方法[2],多線束一同捆扎時,原始線束上不應使用拉帶捆扎。在用拉帶槍或者剪鉗剪斷塑料拉帶末端時必須確保拉帶末端與拉帶結平齊,避免因外露的末端造成導線損害,施工完成后拉帶結指向飛機外側。若需拆除拉帶,需使用專用拆除工具或使用剪鉗在拉帶結側面進行拆除,避免線束的損傷。

2 兩種航空線束捆扎方法的特點

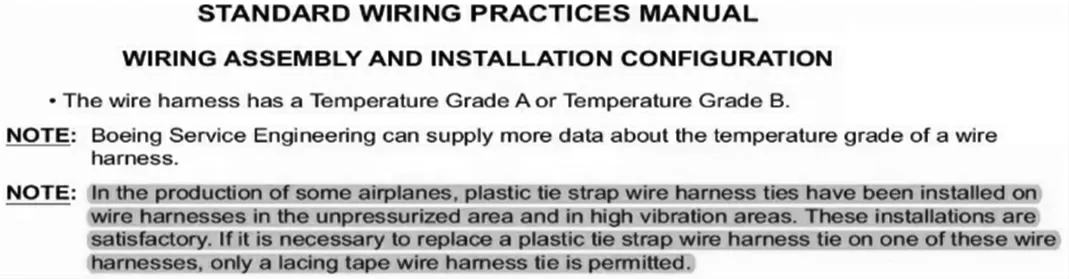

在航空器維修實踐中發現,某型客機在主起落架輪艙上壁板區域批量使用了藍色塑料拉帶,這似乎與航空線束捆扎規范相悖。該客機出廠年份新,未有過輪艙區域的線束維修記錄。在查證該機型標準線路施工手冊中發現,制造廠商對于該情況的注釋,如圖7 所示(譯):在一些飛機的生產中,塑料拉帶已經被用于非增壓區和高振動區的線束捆扎。這些應用的結果是令人滿意的。但若有必要替換這些已經捆扎在線束上的拉帶時,只可以使用捆扎線進行捆扎[3]。該手冊中的注釋佐證了該航空器制造廠商正在試圖將塑料拉帶用在更廣泛的區域,下文從捆扎線與塑料拉帶的應用特點進行闡述,分析其利弊。

圖7 某航空器制造廠商手冊注釋

2.1 捆扎線應用特點

捆扎線按線頭區分為矩形和圓形[3]。矩形捆扎線可以做到更小的寬度和厚度值,適用于更小的線號。捆扎線材質通常為PTFE(聚四氟乙烯)、PA6.6(聚己二酰己二胺)和玻璃纖維等。以PA6.6 為例,其俗稱尼龍6.6,熱樹形樹脂,由己二酸和己二胺縮聚制成。優點是耐磨、耐熱、電絕緣性能好。缺點是易溶于間苯甲酚[4],同時在實際操作中不能兼顧防滑特性。

在實際使用過程中,捆扎線的應用場景廣泛,適用于高溫、高振的環境,同時也可以對非增壓區域的線束進行捆扎,能滿足復雜環境下的線束敷設要求。對于維修人員來說通常需要4個課時的理論培訓與8~16個課時的實踐培訓才能進行操作[1],不同個體對使用捆扎線進行維修工作的結果也不盡相同,主要在于打結的力度不一致所造成的結扣松脫或滑動、結扣間距不規范造成的線束整體松散等。由于捆扎線本身的材質特性也常會由于飛機液壓油、滑油、燃油的侵蝕造成腐爛、松脫。目前只有通過定期或按需的目視檢查法才能盡早發現其偏離適航標準的情況。同時也間接對維修人員的技能提出更高的要求。

2.2 塑料拉帶應用特點

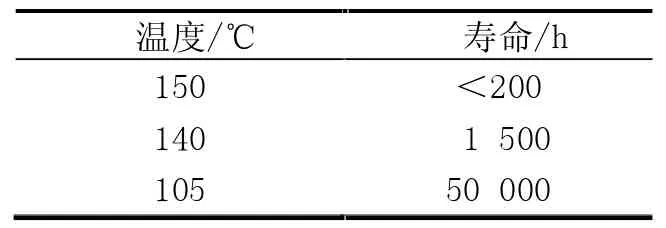

塑料拉帶的材質主要是固化后的PA6.6(聚己二酰己二胺)[3],其基體材質的特性與捆扎線的PA6.6 基本相同。需要特別注意的是,塑料拉帶在特定溫度下有使用壽命的限制,如圖8、表1 所示。飛機達到100℃以上的區域主要集中在APU 艙、空調艙、高壓氣源主管路、剎車組件等區域附近,這些高溫區大多也是高振區通常不會允許塑料拉帶的使用。但在特殊情況下,或在使用塑料拉帶時的周圍組件工作溫度可能達到100℃時,就不得不考慮溫度對于其本身使用壽命的影響。特別是在150℃時,塑料拉的使用壽命小于200 h,這在商用飛機頻繁飛行的今天是不可接受的。

表1 塑料拉帶不同溫度下與其使用壽命的對應關系

圖8 塑料拉帶溫度特性

而在實際維修過程中,塑料拉帶的使用便捷,選擇不同長度的拉帶就可以滿足不同直徑線束的捆扎要求。同時,塑料拉帶也更能滿足現代民用飛機標準化維修的理念,不會因為人的差異導致維修質量偏差。也正因為其使用方法簡單決定了對培訓的要求不高,即經過標準化手冊或者短時間的培訓后維修人員便能操作。

2.3 兩種航空線束捆扎方法的比較

可見,捆扎線和塑料拉帶的基體材料互有共通性,但是因兩者對本身硬度、成型性的要求不盡相同,使得塑料拉帶的使用壽命更容易受溫度影響。

而從人為因素的角度分析航空線束的捆扎屬于重復性工作,長時間從事重復性工作容易使人產生麻痹大意、自滿的情緒[5]。繼而突破瑞士奶酪模型中不安全行為前兆的界限最終可能成為引發事故的誘因之一。相較于兩種捆扎方法,塑料拉帶捆扎施工因為有專業器材(拉帶槍)的輔助,在確保人員培訓完善的前提下,由于人為因素導致不良后果的可能性更低。

綜上所述:

(1)塑料拉帶的使用便捷,相比捆扎線捆扎方法工作效率更高。

(2)塑料拉帶對維修技能的要求低,受維修人員維修水平的影響小,維修質量差異性更小。

(3)塑料拉帶對高溫敏感,使用環境受到限制。

(4)塑料拉帶的材料成本高,通常需要與拉帶槍配合使用,一定程度上也增加了維修成本。

不過有理由相信在中國建設航空強國的大背景下,伴隨著全球航空工業基礎能力不斷發展和提高,塑料拉帶的基礎材質及高溫敏感特性也會隨著科學技術的躍升而不斷的更新迭代,從而使得更多航空器制造廠商愿意嘗試使用塑料拉帶替代傳統捆扎線,以獲得更穩定的維修質量和更高的維修效率。

3 結束語

本文依據航空器制造廠商提供的維修手冊、國內維修規范為基礎,淺析航空線束兩種不同的捆扎方法及其實際應用,為航空器維修中線束捆扎工作做出總結,梳理了針對飛機不同區域進行線束捆扎時的工作思路。為國產飛機機載試驗設備線路互聯中遇到的線束捆扎問題提供一定的理論支撐,并在飛機上難以正常接近的工作區域能否按偏離程序執行線束捆扎施工提供輔助的辯證依據。