渦輪葉片熱障涂層在CMAS環境下的失效分析

陳 澤,張志強,韋文濤,田 昊

(中國航發沈陽發動機研究所,沈陽 110015)

0 引言

隨著航空發動機技術的發展,為追求更高的推重比,對渦輪前溫度也有了更高的要求。目前中國航空發動機渦輪前進口溫度已達到1800 K以上,遠高于鎳基高溫合金葉片的承溫極限。為提高渦輪葉片的耐高溫能力,在實際工程上廣泛應用熱障涂層(Thermal Barrier Coatings,TBCs),以降低基體溫度,延長葉片使用壽命。目前中國使用的熱障涂層多由8YSZ(6%~8%YO部分穩定ZrO)隔熱陶瓷層和MCrAlY金屬粘結層2部分構成,通常噴涂厚度為100~500μm,可使葉片基體表面溫度降低100~300℃,使得渦輪葉片能夠在較高的溫度環境中正常工作,極大地延長了渦輪葉片的使用壽命。

但是在實際工程中,熱障涂層的使用還存在很多問題。DAROLIA、Kr?mer等發現熱障涂層的實際工程工作環境不同于實驗室環境,航空發動機的實際使用環境的空氣中通常有較多的粉塵、沙礫、火山灰及其他雜質,會在發動機工作時隨空氣一起進入發動機中,渦輪部位的高溫工作環境使得這些外來物熔化為熔融態堵塞氣膜孔、附著在涂層表面或侵蝕到陶瓷層甚至是金屬粘結層內部;楊姍潔等研究發現這些環境沉積物的主要成分為CaO、MgO、AlO和Si O等硅酸鋁鹽,簡稱為CMAS;CLARKE等、GLEDHILL等和SONG等研究表明,這些環境沉積物的附著、撞擊與侵蝕會造成氣膜孔堵塞,降低冷效、陶瓷層應力失配失效脫離或熱障涂層被溶解而失效。

本文主要研究了在實際工程應用中8YSZ渦輪葉片熱障涂層表面CMAS沉積物的分布規律和成分特征,以及對由CMAS沉積物附著、侵蝕等方式引起的失效模式進行總結和分析。

1 試驗

1.1 試驗材料

試驗選取某型航空發動機高壓渦輪導向葉片和轉子葉片,在其上噴涂雙層結構熱障涂層:金屬粘結層為使用真空電弧鍍制備的NiCrAl Y涂層,厚度為10~100μm;陶瓷層為采用APS或EB-PVD制備的8YSZ陶瓷層,厚度為50~300μm。

1.2 試驗方法

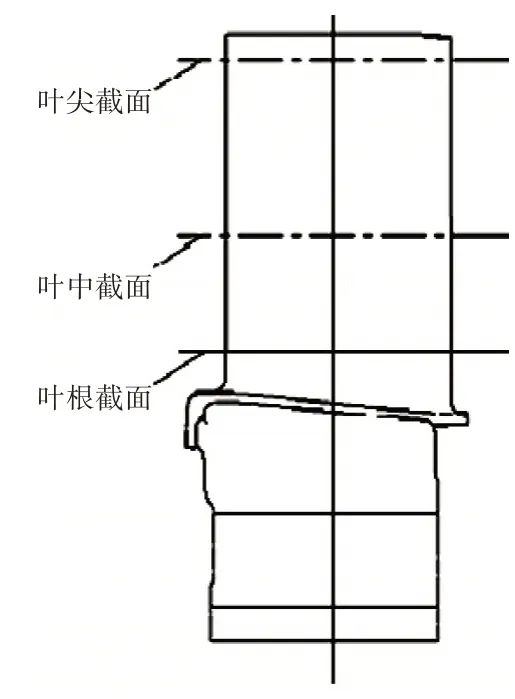

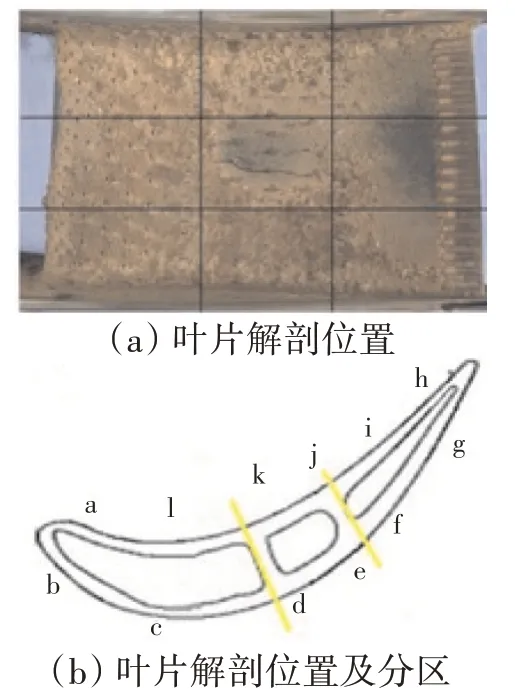

將帶熱障涂層的渦輪葉片裝在航空發動機上進行500 h地面臺架試車。試車后將試驗葉片取下,解剖高壓渦輪轉子葉片(如圖1所示)和高壓渦輪導向葉片(如圖2、3所示)。

圖1 高壓渦輪轉子葉片解剖位置

圖2 高壓渦輪導向葉片解剖位置及分區

將試驗件解剖后,采用配有能譜儀(Engvgy Dispersive Spectros Copy,EDS)的掃描電子顯微鏡(Scanning Electron Microscope,SEM)對涂層截面進行微觀形貌與成分分析,測量熱障涂層表面附著物的厚度及成分,并對深入陶瓷層內部的CMAS成分和結構進行檢測分析。

圖3 氣膜孔解剖位置

2 試驗結果

2.1 CMAS分布規律及成分特征

熔融態的粉塵、沙礫及其他雜質隨著高溫燃氣進入渦輪部件后大量依附在渦輪葉片上,由于葉片不同部位的結構、溫度等條件不同,CMAS的附著情況也有所不同。

2.1.1 CMAS分布特征

對高壓渦輪導向葉片進行試車后發現熱障涂層表面被CMAS附著物大面積覆蓋,經對其進行解剖、觀察、測量、分析,得到其宏觀分布規律和特征:葉片葉身和緣板均附有大量紅褐色或黃褐色的附著物。其中葉盆面附著物較多且厚度不均勻,在葉片高度方向,越靠近上下緣板根部,附著物越厚,而葉身中部的附著物最薄;在葉片寬度方向,進氣邊的附著物較厚,排氣邊的附著物較薄。通過觀察微觀結構,發現附著物結構疏松,呈熔融泥狀分布,進氣邊附著物局部呈油亮橘皮狀(如圖4所示),排氣邊附近的附著物顆粒尺寸較大。

圖4 導向葉片進氣邊附著物

高壓渦輪工作葉片經試車使用后,葉片表面均有不同程度的附著物黏附,且附著物的分布特征基本相同,其主要分布規律和特征如下:附著物顏色均呈黃褐色或淺黃色,其厚度不均勻,葉盆面較厚、葉背面較薄,與導向葉片的相似;葉盆面附著物厚度也不均勻,葉尖較薄、葉根較厚。在葉盆面距葉尖約35 mm的范圍內附著物致密,厚度較薄,有多處附著物呈長條狀或塊狀凸起;在葉根至距葉尖35 mm區域內,附著物較疏松,厚度較厚,表面粗糙,呈不規則凸起狀,呈一定取向分布,整個葉盆面上的附著物有大量的呈薄片狀脫落特征,如圖5所示。

圖5 工作葉片葉盆面附著物宏觀形貌

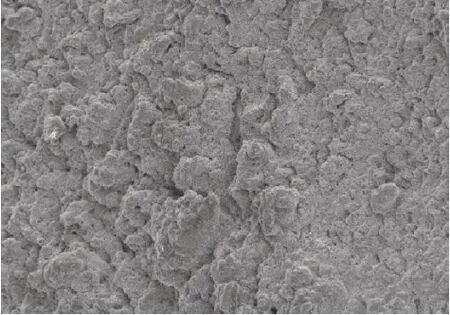

附著物厚度較薄處的附著物顆粒細小,分布均勻,組織致密,表面較光滑,如圖6所示;而附著物較厚處的結構則較疏松,大都呈塊狀不均勻分布;附著物顆粒與涂層表面結合緊密,微觀上具有高溫燒結熔融特征,如圖7所示。

圖6 附著物較薄處結構微觀形貌

圖7 附著物較厚處結構微觀形貌

2.1.2 CMAS成分分析

根據葉片表面CMAS分布特點,本次試驗選取圖2(b)中葉盆面l處1點、k處5點、i處8點,葉背面b處2點、d處4點、f處3點的CMAS成分進行統計,并與國外的民用發動機CMAS成分及某型發動機服役后CMAS成分進行對比,具體成分占比見表1;去除積碳和少量雜質及磨屑的影響,外來的CMAS附著物成分比例見表2。

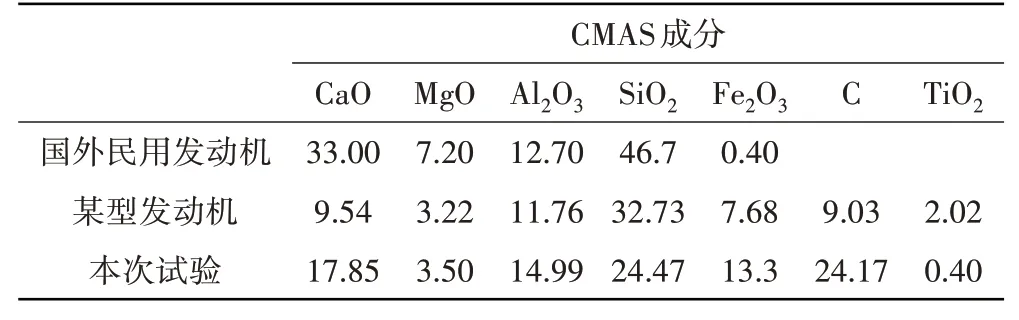

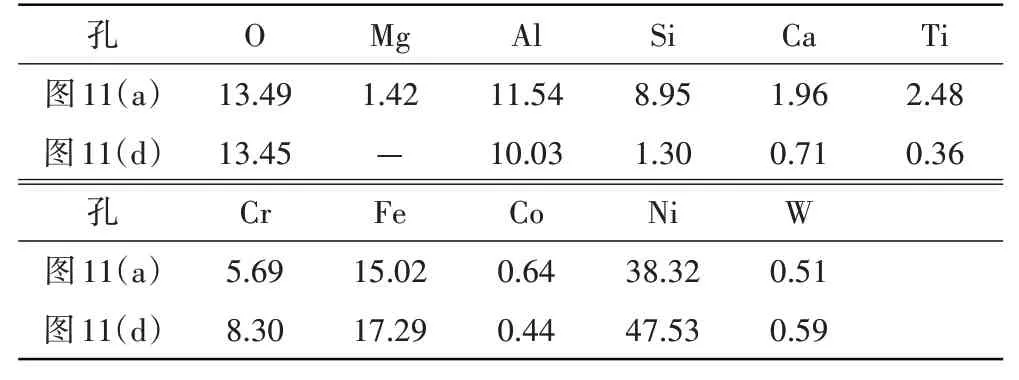

表1 2種發動機與本次試驗的CMAS部分成分對比wt%

表2 2種發動機與本次試驗的CMAS主要成分數對比wt%

從表1中可見,本次試驗除了積碳外,葉盆面附著物的主要成分為CaO-MgO-AlO-SiO和FeO。此外本次試驗的附著物中還有少量的TiO和NiO,來源于低壓及高壓壓氣機磨屑,主要是由于葉尖和封嚴涂層等磨損產生碎屑,在高溫燃氣中氧化并沉積到高導葉片表面。與國外民用發動機數據相比,本次試驗CMAS主要成分中AlO的質量分數較高,SiO的質量分數較低,中低溫部件轉子碰摩產生的磨屑影響較大,其中FeO的質量分數較高;與某型發動機服役后CMAS成分數據對比發現,本次試驗CMAS主要成分中CaO的質量分數較高,SiO的質量分數較低,積碳現象更為明顯。CMAS沉積物中C的質量分數顯著升高,其原因是航空煤油未充分燃燒,存在大量積碳,對涂層表面紅外輻射特性產生一定影響,會加劇紅外輻射傳熱影響,改變涂層表面溫度及溫度場。以上CMAS附著物成分的差異可能與發動機工作狀態、試車條件和環境因素直接相關,但CMAS主要成分仍然以CaO和SiO為主,Ca離子擴散會對陶瓷層產生明顯損傷,而SiO復合氧化物具有低熔點特性,會加劇涂層的失效。

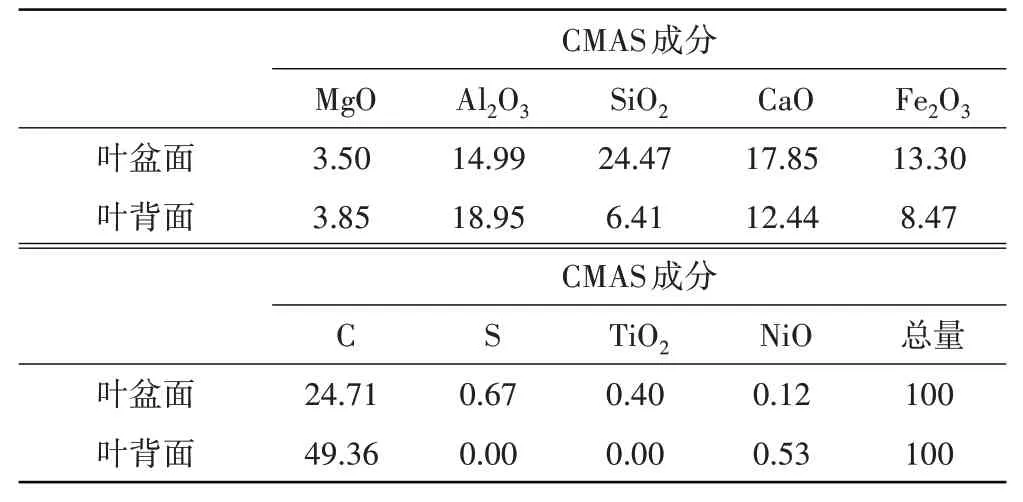

表3 葉盆面與葉背面CMAS平均成分對比 wt%

相對葉盆面而言,葉背區域的積碳量相對葉盆面的明顯增加(見表3),AlO的質量分數明顯升高,而低熔點SiO的質量分數明顯降低。

2.2 CMAS引起的TBCs失效

2.2.1 CMAS對氣膜孔的堵塞

根據試驗數據統計得知,葉片前緣與葉盆中部的CMAS附著情況嚴重,導致部分氣膜孔堵塞,不能起到冷卻作用,導致葉片局部溫度過高,熱障涂層燒結脫落失效。

按圖3對高壓渦輪導向葉片進行解剖,對不同切割位置觀察到的氣膜孔周圍涂層微觀形貌進行了分析可知:第1、4、16排被解剖的氣膜孔未堵塞;而第7、12排氣膜孔有明顯的堵塞情況。

在第7排氣膜孔被解剖的4個氣膜孔中,1個孔的外側孔口部位部分被堆積物堵塞,1個孔的內部完全被堆積物填滿2個孔的外側孔口部位完全被堆積物堵死。

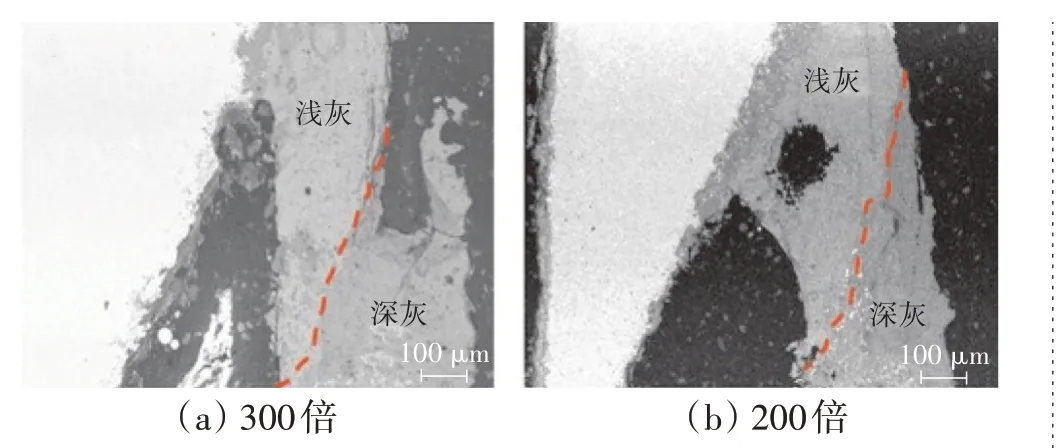

第7排氣膜孔剖面局部放大形貌如圖8所示。堵孔物質分為淺灰區和深灰區2種物質,能譜分析結果見表4。結果表明,淺灰區O、Co、Ni等元素的質量分數較高,深灰區O、Si、Ca、Cr、Co等元素的質量分數較高。由能譜分析結果可知,淺灰色區域元素主要為粘結層材料元素,該區域的氣膜孔堵塞是由涂層噴涂導致的;而深灰色區域元素組成主要為CMAS的主要元素,該區域的氣膜孔堵塞是由CMAS附著導致的。

圖8 第7排氣膜孔剖面局部放大形貌

表4 第7排氣膜孔剖面堵孔物質能譜分析結果 wt%

在第12排氣膜孔被解剖的4個氣膜孔中,2個孔的外側孔口部位完全被堆積物堵死,2個孔內部無堵孔物質堆積。

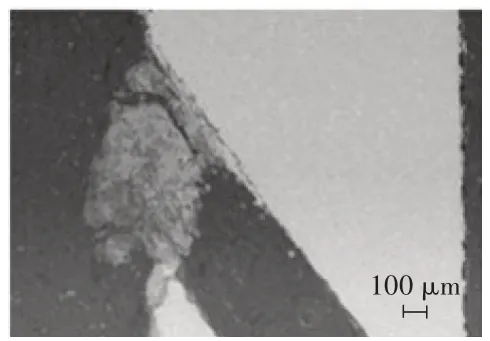

圖9 第12排氣膜孔剖面局部放大形貌

第12排氣膜孔剖面局部放大形貌如圖9所示,堵孔物質能譜分析結果見表5。從表中可見,在堵孔物質中O、Al、Cr、Fe、Ni等元素的質量分數較高。說明該區域元素組成主要為CMAS的主要元素,該區域的氣膜孔堵塞是由CMAS附著導致的。

表5 第12排氣膜孔剖面堵孔物質能譜分析結果 wt%

通過對各氣膜孔解剖結果對比分析可知:在前緣附近孔壁兩側均有一定厚度的涂層,其余位置斜孔均是迎著噴涂面方向存在一定的涂層附著,涂層厚度為10~50μm,涂層表面黏附一定厚度的附著物;觀察到的橫截面氣膜孔均被附著物完全堵塞或接近完全堵塞狀態,對冷卻氣膜狀態影響較大;CMAS逐步附著在殘留于斜孔內的涂層的表面,直至將氣膜孔完全堵塞,與葉身涂層表面附著物相連接;葉片氣膜孔周圍附著物厚度最厚位置接近300μm,氣膜孔表面或斜孔露出位置,附著物的沉積應該與燃氣方向和孔壁夾角相關,均呈現附著物垂直于孔壁或孔外側沉積的現象。

由此可知,在前緣和葉盆等CMAS附著較為嚴重的區域,氣膜孔堵塞情況嚴重,葉片冷卻效率降低,葉片溫度場和應力場發生了改變,該區域的葉身和熱障涂層溫度逐步升高,加速了CMAS離子的滲入和陶瓷層的燒結,最終導致涂層失效。

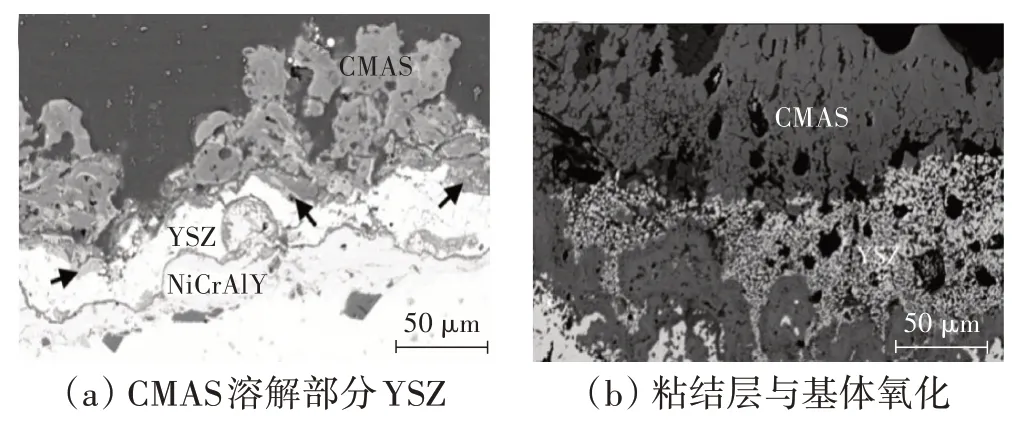

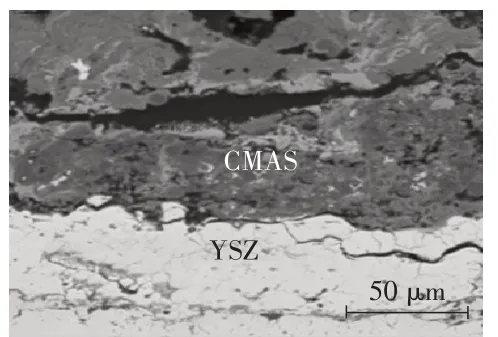

2.2.2 CMAS侵蝕涂層

前緣(進氣邊)涂層失效后形貌特征如圖10所示。從圖中可見,CMAS侵蝕對涂層失效影響作用主要如下:附著物已經滲入至陶瓷層內部,局部陶瓷層有疏松化現象,說明CMAS溶解了部分YSZ,如圖10(a)所示;CMAS完全溶解了YSZ陶瓷層,導致粘結層和基體發生了明顯的氧化現象(如圖10(b)所示),這是由于前緣氣膜孔嚴重收縮或堵孔,導致冷卻效果降低,前緣溫度急劇升高,部分CMAS達到其熔點(1230℃),CMAS滲入陶瓷層內部,并逐步侵蝕YSZ陶瓷層,導致YSZ涂層完全溶解在CMAS中,形成疏松“粉狀化”的組織,導致YSZ涂層完全失效。

圖10 前緣(進氣邊)涂層失效后形貌特征

圖10(b)局部位置的能譜分析結果如圖11所示。從圖中可見,CMAS已經溶解了YSZ涂層,Ca、Si等元素已經完全滲入YSZ內部和其下方的氧化物中,由于該位置為氣膜孔斜孔末端,粘結層較薄且已經完全氧化,同時下方基體中存在較多氧化孔洞;YSZ涂層下方氧化物主要以AlO、CrO為主,CMAS中的Si、Ca已經滲入擴散到氧化物內部,發生熱化學反應,逐步溶解形成新的復合氧化物,導致氧化膜阻氧性降低,加速了熱障涂層失效,導致基體氧化腐蝕速率加快。

圖11 CMAS溶解YSZ區域能譜分析結果

2.2.3 CMAS附著降低涂層應變容限

分析測量數據發現,葉片前緣與葉盆處CMAS附著物較厚,其厚度最高可達400μm以上,葉盆面CMAS厚度達到陶瓷層平均厚度1倍以上。由于CMAS熱膨脹系數和YSZ陶瓷層差異較大,同時CMAS自身具有較高的脆性,CMAS沉積在涂層表面,增加了整體涂層的厚度,在冷熱交替過程中致使陶瓷層內部及涂層界面處應力增大,應變容限下降,導致涂層內部微裂紋增多,陶瓷層衰減,陶瓷層從層間開裂或較薄陶瓷層從界面處剝離,如圖12所示。

圖12 CAMS附著導致YSZ涂層應力失配失效

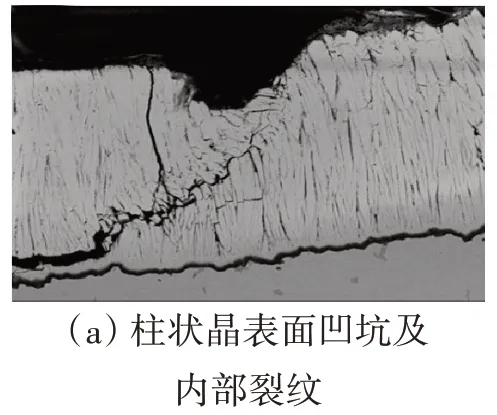

2.2.4 沖擊打斷柱晶

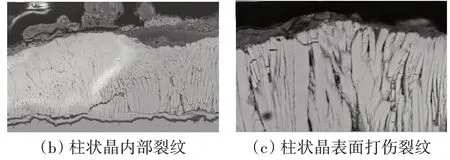

對于使用EB-PVD噴涂的工作葉片熱障涂層來說,較大的CMAS撞擊會導致柱狀晶結構的斷裂,如圖13所示。

圖13 柱狀晶打傷形貌

對葉片涂層剖面檢查發現,在葉盆面、葉背面,特別是進氣邊圓弧至葉背面的頂部區域內,可見表面有不同尺寸的弧形凹坑,典型凹坑的形貌

(如圖13(a)所示)為長約50μm、深約15μm的勺形,坑底下部的柱晶向一側彎曲,并有沿45°角的斷裂裂紋,一些凹坑內還殘留有附著物,如圖13(b)所示。由以上特征可以判斷,外來顆粒高速撞擊涂層表面,可將柱狀晶打斜、打斷、打碎,甚至產生45°角裂紋,部分柱晶碎塊脫落,在表面形成凹坑狀脫落坑。當外來顆粒較小,對涂層表面的沖擊能量較小時,則只會使柱晶在表面附近打斷,在壓表面產生平行于表面的微裂紋,如圖13(c)所示。

3 結論

(1)CMAS附著物在渦輪葉片上的分布受燃氣特性和溫度場的影響厚度不均,葉盆面較厚,葉背面較薄;靠近緣板處附著物較厚;進氣邊附著物較厚,結構疏松,排氣邊附著物較薄,結構致密。

(2)渦輪葉片熱障涂層表面沉積物及氣膜孔堵塞物主要以CMAS為主,同時還有中低溫部件轉子葉片和其對磨件產生的磨屑生成的FeO、TiO和NiO。另外,附著物中存在大量積碳,會加劇紅外輻射傳熱影響,改變涂層表面溫度及溫度場,導致涂層失效。

(3)CMAS的侵蝕與附著是熱障涂層實際工程中的主要失效誘因。在實際工程中,CMAS的附著會導致氣膜孔堵塞進而降低冷卻效率;侵蝕會導致熱障涂層表面及內部應力失配或是YSZ熱障涂層被溶解;沖刷會導致熱障涂層陶瓷層柱狀晶被沖擊撞斷。最終都將導致熱障涂層失效。