淺析樣車試制的車身焊接工藝設計

張正舉 李福貴 李林桂 張惠立

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

汽車制造工藝中,主要包含四大工藝:沖壓工藝、焊裝工藝、涂裝工藝、總裝工藝。其中焊裝工藝是指將沖壓好的車身零件,按一定的工藝順序裝配并用夾具定位固定后,采用焊接方法將其焊接合成車身總成。焊裝工藝在汽車制造工藝中占有重要作用,焊裝后的白車身質量會影響到涂裝質量、總裝質量,進而關系到整車質量。在樣車試制過程中,同樣包含這四大工藝,為節省樣車試制開發成本,工藝方法有所簡化,合理的焊裝工藝是保證樣車試制白車身質量的前提,這就需要前期進行車身焊接工藝設計和工裝設計,本文主要探討樣車試制中的車身焊接工藝設計。

1 產品信息輸入

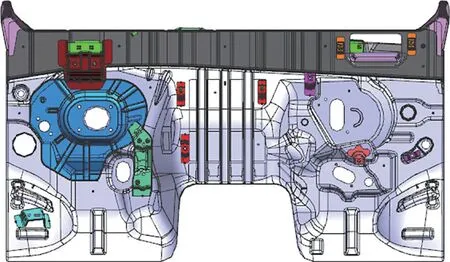

1、車身數模。三維軟件設計的三維產品數據模型,對某車型進行樣車試制時,需提供該車型的車身的三維數模,通過數模可以了解車身的結構構成,便于焊接工藝方案設計。一般情況下用UG,Catia,ProE 等三維軟件均能打開數模,并在其中獲取數據開展相關工作。

圖1 某車型局部數模圖片

2、BOM 表。即該車型的造車零件清單,該表包含了白車身的所需00 級零件號和零件名稱、產品負責PE 工程師、車身配置信息、材料信息等,這些內容對焊接工藝設計息息相關。

3、造車策略。造車策略是針對某車型某階段造車提出的需求,焊接工藝設計需根據造車需求進行開展,避免不必要的工藝設計浪費和工藝設計缺損。

4、焊接信息。了解該車型焊接類型,電阻點焊、二保焊、釬焊等,需提前采購或準備對應的焊接設備,清楚車身焊接的關鍵控制點。

5、其它。涂膠示意圖、隔斷塊示意圖、螺栓裝配示意圖等對白車身制造質量都起到重要作用。

2 焊接工藝方案設計

2.1 BOP 設計

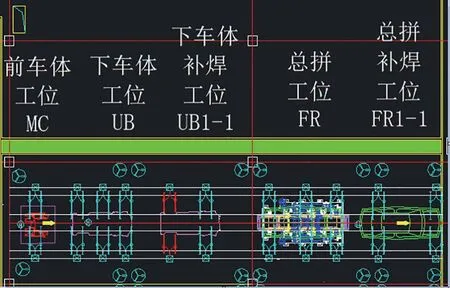

BOP 是零件裝焊工序流程圖的縮寫,對整個焊接工藝設計起指導作用。樣車試制中,根據某車型某階段的產品信息輸入內容,設計BOP。BOP 一般按前車體工位、下車體工位、側圍工位、總拼工位、門蓋工位、頂蓋分拼工位、調整工位等7 個工位編制。每個工位的BOP 都應包含該工位下線零件或車身總成的零件裝焊順序與流轉位置、零件號和零件名稱、工序等,如圖2 所示。

圖2 某車型下車體BOP

2.2 焊接工藝方案

2.2.1 BOP。工藝方案包含BOP(零件焊裝工序流程圖),便于查看和了解該車型的整體工序,BOP 內容如上所述。

2.2.2 工藝布局。根據造車需求和現有場地設備進行工藝布局。樣車白車身制造一般采用手工線焊接,主要是BOP 羅列的7 個工位的工藝布局,工藝布局應包含如下信息:工位名稱、焊接設備等,如圖3所示。

圖3 某樣車下車體和總拼工藝布局

2.2.3 焊接工藝方案。根據車身數模和焊點數模在三維軟件里用焊鉗模擬仿真,按BOP 編制出每個工位焊點焊接時的先后順序和焊鉗選型。并結合工裝及焊接要求,確定定位焊點和補焊焊點。為后續的焊接工藝指導書編制提供依據。

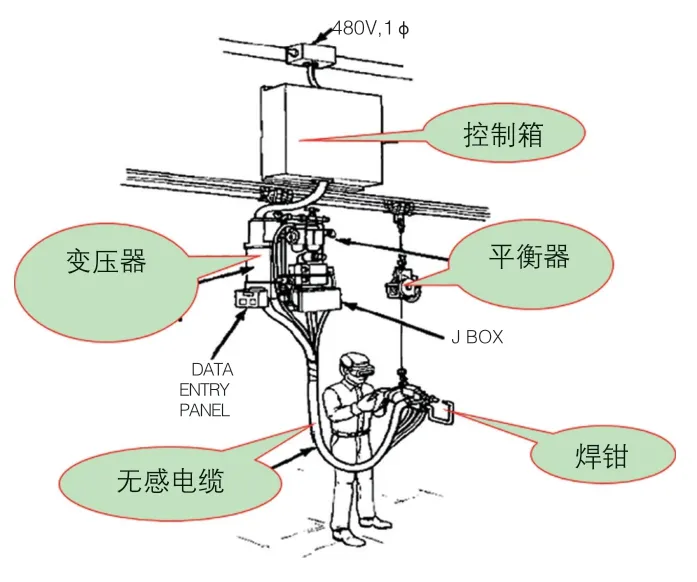

2.2.4 焊鉗選型。焊接工藝方案制定后,需進行焊鉗選型,確認焊點的焊鉗型號、焊鉗可達性,根據產品的形狀及尺寸確定焊鉗的形式(X 形,C 形)及喉深、開檔、行程、電極形狀,焊鉗的吊掛形式(橫吊、縱吊、轉環)根據焊點位置和操作位置確定。焊鉗型號的確定要在夾具總圖設計完成之后,樣車試制中,一般焊接線已有,根據現有焊鉗布局和工裝定位情況,確認焊點的焊鉗型號和焊接可達性,如果現有焊鉗布局不滿足的,需考慮重新設計焊鉗或更換焊鉗與之匹配。樣車制造中,常用的手工懸掛焊機示意圖如圖4 所示。

圖4 懸掛焊機示意圖

3 焊接工藝指導書編制

焊接工藝指導書是直接指導生產現場進行裝配焊接的工藝,根據工藝方案進行編制。焊接工藝指導書包含以下信息:

1、焊裝工藝流程圖。指導工人熟悉整個工藝流程及相應零件信息。

2、打碼工藝。指導操作人員按要求進行打碼。

3、涂膠工藝。指導操作人員按零件裝焊順序對有需要進行涂膠的位置涂膠,并按涂膠要求進行涂膠。

4、隔斷塊工藝。指導操作人員按零件裝焊順序對有需要隔斷塊的位置進行安裝。

5、螺栓連接工藝。指導操作人員按零件裝焊順序對有需要螺栓或鉚釘的位置進行安裝。

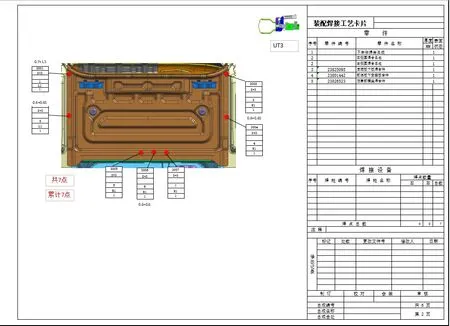

6、焊點工藝。指導操作人員按零件裝焊順序進行焊接。車身主要是通過電阻點焊焊接固定,按照焊接的先后順序,需要標出焊點編號、焊接零件編號、焊鉗型號、焊接順序、焊接參數、是否關鍵焊點等信息,如圖4 所示。

7、其它焊接工藝。個別裝配位置需要使用二保焊和釬焊等焊接工藝時,指導操作人員按對應的焊接工藝要求和設備進行焊接。

圖5 某車型零件焊點工藝示意圖

8、焊接參數。電阻點焊的焊接參數主要考慮電流、壓力、焊接時間等,根據每個焊點搭接的板材材質、厚度、層數等確定該點的焊接參數。具體要根據實際焊接質量效果進行更改驗證。

4 車身制造質量控制

樣車試制的白車身焊接質量,主要包含車身零件質量、車身裝配質量、焊接質量等。在編制焊接工藝時,也需要準備質量檢查和控制表,以便現場造車質量控制和解決。車身焊接質量控制主要包含以下內容:

1、零件質量檢查。使用正確的和質量合格的零件來用于焊接。制定相關檢測標準,指導操作人員進行零件質量檢查。

2、車身裝配質量。車身裝配質量受零件質量、工裝定位方案、工藝方案等因素影響,合理的工藝方案可以指導工裝設計,提升車身裝配質量。

3、焊點質量控制。焊點控制方法主要有:焊接參數控制、零件匹配質量控制、人員操作培訓等,合適的焊接參數是保證焊點質量的基礎,零件匹配尺寸差和人員操作不當,都會影響焊點焊接質量。焊點檢測方法主要有:破壞性檢測、非破壞性檢測、無損檢測。常用非破壞性檢測方法和超聲波無損檢測分析儀檢查焊點質量。

圖6 超聲波檢測儀檢測焊點質量

4.白車身三坐標檢測。應用三坐標檢測設備對白車身進行形位公差的檢驗與測量,白車身的尺寸精度是是保證整車零部件裝配精度的基礎,白車身焊接精度關系著整車裝配的匹配性、整車的安全性,所以有效的控制、提高白車身的焊接精度,是整車質量的重要保證,也是產品能否具有市場競爭力的重要基礎之一。對于白車身,常見的測量元素主要包括曲面點、邊界點、包邊點、長圓槽、圓孔、方孔、長方孔、六邊形孔、直線、平面等,通過構建這些元素,最終體現為白車身間隙面差的測量。

圖7 雙懸臂&橋式三坐標測量機

5 車身常用焊接方法

樣車試制的白車身焊接過程中,常使用以下幾種焊接方法。

5.1 電阻點焊

電阻點焊原理是兩個焊件壓緊在兩個電極間通入較大電流,運用電阻熱把焊接區域加熱,直至加熱到可以達到預計尺寸的熔化點,再切斷電源,熔化中心受壓力影響冷卻后會變成焊點。汽車車身焊接中應用最廣的是電阻點焊,每個車型一般有幾千個焊點。

5.2 二保焊

二保焊既CO氣體保護焊。它是用CO作為保護氣體,通過連續等速送進可熔化的焊絲與被焊工件之間的電弧作為熱源來熔化焊絲和母材金屬,形成熔池和焊縫的焊接方法。主要用于車身部分點焊不容易焊接的位置和需要額外加強的部位。

5.3 釬焊

釬焊是采用比母材熔點低的金屬材料作為釬料,將焊件和釬料加熱到高于釬料的熔點,低于母材熔化溫度,利用液態釬料潤濕母材,填充接頭間隙并與母材相互擴散實現的連接方法。主要用在車身外觀質量要求和密封要求高的部位,先釬焊然后再打磨。