重型載貨汽車機械式變速器再制造技術研究

張志睿

(陜西法士特汽車傳動集團有限責任公司,寶雞 722409)

主題詞:再制造 重型載貨汽車 機械式變速器 資源再利用

1 前言

隨著我國汽車保有量的增加,重型載貨車市場保有量已接近800 萬臺,而隨著排放升級,大量的排放不達標的黃標車被強制送往汽車拆解廠進行報廢處理,這些車輛多數能夠正常行駛且車況良好,車輛上的發動機、變速器等總成部件具備再制造價值,但由于國家早前頒布的《報廢汽車回收管理辦法》不允許報廢機動車5大總成用于再制造,這些零部件主要作為廢鋼賣給煉鋼廠進行熔煉,未對資源進行有效利用。隨著2019 年新版的《報廢機動車管理辦法》頒布實施,國家允許并鼓勵對報廢機動車5大總成進行再制造,汽車拆解廠可以將報廢車輛上拆解的5大總成交售給具備再制造資質的企業進行再制造,從而實現了資源的有效利用,進而促進企業節能減排。

再制造就是讓舊的機器設備重新恢復性能及質量的過程。它以舊的機器設備為原料,采用專門的工藝和技術,在原有制造的基礎上進行一次新的制造,而且重新制造出來的部件無論是性能還是質量都不亞于原來的部件。

變速器是汽車上的核心零部件,屬于機動車5大總成之一,由于變速器不像發動機受到排放升級影響,近年來在國家多重政策利好下變速器再制造具有廣闊的市場前景,而再制造變速器作為循環經濟的一種載體,更具有重要的環保意義,再制造是建設資源節約型、環境友好型社會的有效手段,也是實現“碳達峰”、“碳中和”目標的重要舉措。

2 變速器總成結構及特點分析

2.1 基于市場保有量確定再制造研究對象

歐洲著名再制造專家費爾南德·威蘭對歐洲重型汽車零部件產業發展歷史、產業規模和取得的經濟、社會、生態效益進行了研究,證明了由于重型汽車組件更大、更重,具有更高的價值,且重型汽車零部件的替換率較高,所以重型汽車零部件具備廣闊的再制造前景。

借鑒歐洲汽車零部件再制造發展經驗,市場保有量大的汽車零部件替換率較高,更具有批量再制造的價值。由于國內重型卡車變速器總成生產廠家較多,本文選擇以目前市場保有量最大的法士特雙中間軸系列變速器為研究對象。法士特雙中間軸變速器通過引進美國伊頓公司RT-11509C 富勒系列雙中間軸變速器技術生產,法士特公司通過技術國產化、消化吸收、自主創新,形成了6擋、8擋、9擋、10擋、12擋和16擋系列產品線,目前已連續多年成為全球銷量最大的重卡變速器生產制造商,截止2021年累計銷量已突破1 000 萬臺,法士特品牌業內影響力巨大,在重卡行業占比達70%以上,幾乎處于壟斷地位,由于法士特變速器市場保有量巨大,其對應的再制造產品具有較大的市場需求量。

重型卡車機械式變速器結構具有類似性,由于目前12擋變速器市場保有量大,所以三包外更換件維修服務需求量也大,因此目前12擋再制造變速器總成需求量也較大。基于市場保有量確定12 擋變速器具備較大再制造價值,以12擋系列變速器為例進行再制造技術研究。

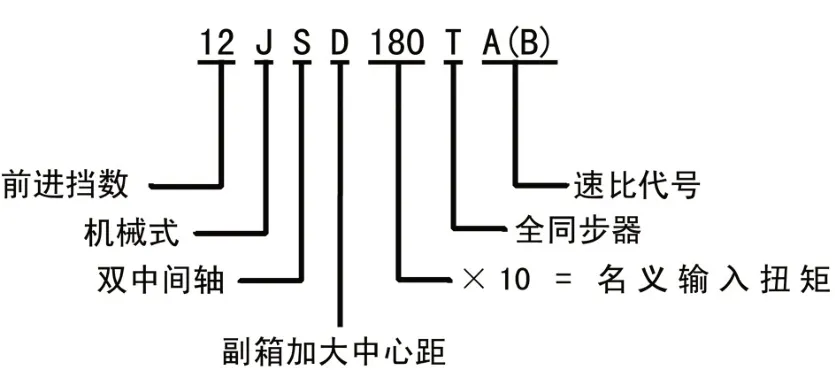

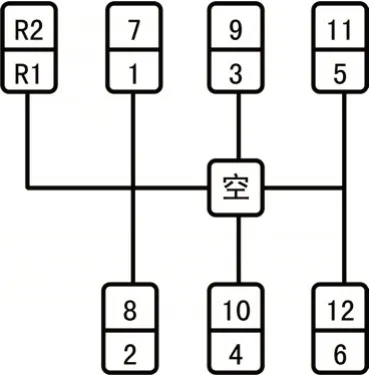

2.2 產品編號規則

以 12 擋中的 12JSD180TA(B)變速器為例,12 代表12 個前進擋,J 代表機械式,S 代表雙中間軸結構,D 代表副箱加大中心距,180 代表名義輸入扭矩為1 800 N·m,T 代表全同步器結構,A、B 分別為不同的齒輪傳動比系列速比代號。變速器編號規則如圖1所示。

圖1 12擋變速器編號規則

2.3 主要結構

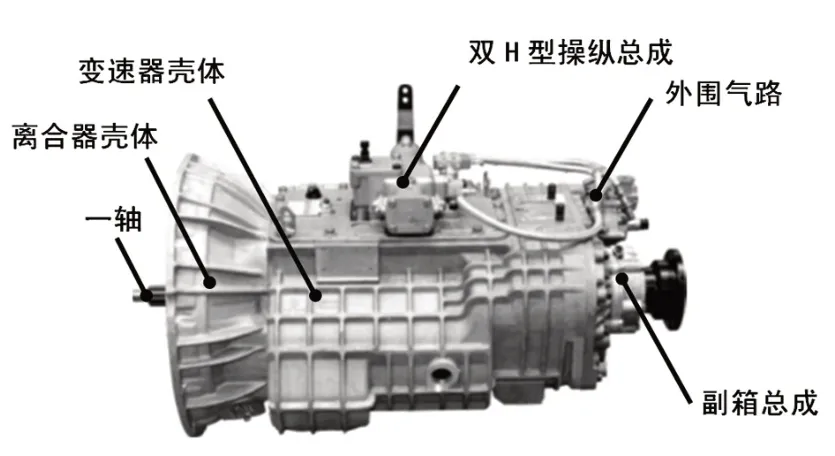

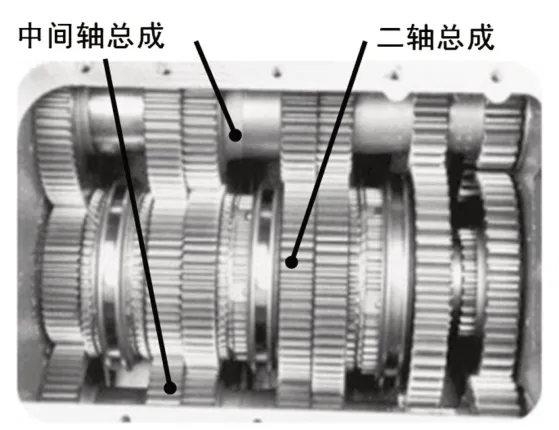

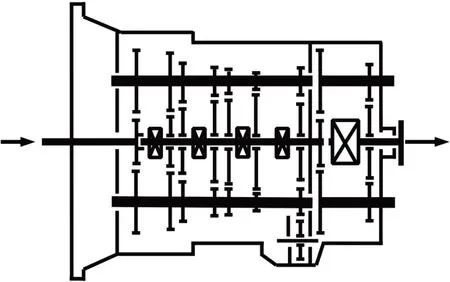

變速器主要結構部件有變速器殼體、離合器殼體、一軸(輸入軸)、中間軸總成、二軸總成(輸出軸)、上蓋總成、操縱總成、副箱總成、外圍氣路等。變速器結構如圖2、圖3所示。

圖2 12擋變速器總成

圖3 12擋變速器主箱結構

2.4 擋位形成原理及分布

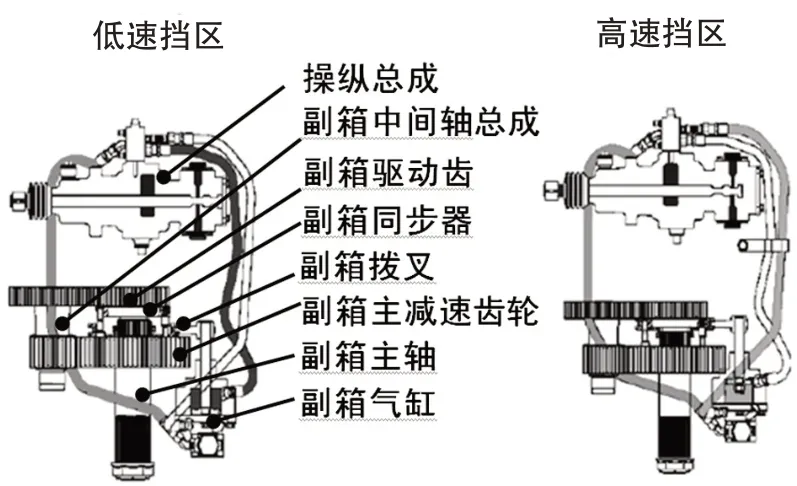

12 擋變速器采用主、副箱結構設計,主箱有6 個前進擋加1 個倒擋,副箱實現高、低2 個擋轉換,這樣用6×2實現了12個前進擋變速,倒擋用1×2實現高低2擋變速。

變速器副箱結構如圖4 所示,圖4 左側圖中副箱撥叉掛在同步器低速擋區,主箱動力從副箱驅動齒傳遞至副箱中間軸總成、副箱主減速齒輪,經二級減速后傳遞至副箱主軸。圖4 右側圖中副箱撥叉掛在同步器高速擋區,主箱動力從副箱驅動齒直接傳遞至副箱主軸。副箱高低速擋的位置通過操縱總成控制氣路換向,進而控制副箱氣缸高低擋位轉換來實現。

圖4 副箱實現高、低2擋轉換

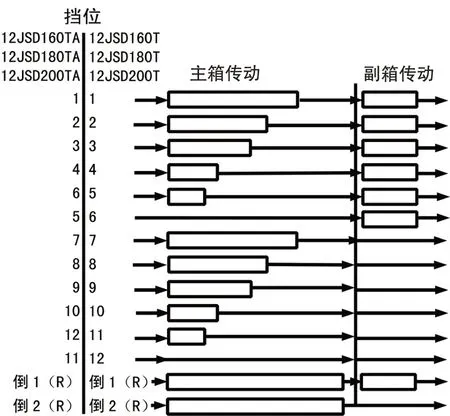

6×2 結構的 12 擋變速器空擋位置在3、4 擋,各擋位分布如圖5所示。

圖5 法士特12擋變速器擋位分布[8]

2.5 結構特點分析

雙中間軸變速器結構特點:12擋全同步器系列變速器的主、副變速器均采用兩根結構完全一樣的中間軸,相間180°,動力從輸入軸輸入后,分流到兩根中間軸上,然后匯集到主軸輸出,副變速器也是如此。變速器結構簡圖如圖6所示,對應的動力傳輸路線如圖7所示。

圖6 12擋變速器結構[8]

圖7 12擋變速器動力傳輸路線[8]

在理論上每根中間軸只傳遞1∕2 的扭矩,所以采用雙中間軸可以使變速器的中心距減小,齒輪的厚度減薄,軸向尺寸縮短,質量減輕,采用了雙中間軸以后,主軸上的各擋齒輪必須同時與兩只中間軸齒輪嚙合,為了保證二軸齒輪與中間軸齒輪的正確嚙合,裝配過程中必須進行對齒操作。

為了滿足正確的嚙合并使載荷盡可能地平均分配,主軸齒輪在主軸上呈徑向浮動狀態,主軸則采用絞接式浮動結構,主軸軸頸插入輸入軸的孔內,孔內壓入含油導套,主軸軸預與導套之間有足夠的徑向間隙。主軸后端通過漸開線花鍵插入副變速器驅動齒輪孔內,副變速器驅動齒輪軸頸支撐在球軸承上。

因為主軸上各擋齒輪在主軸上浮動,這樣就取消了傳統的滾針軸承,使主軸總成的結構更簡單。在工作時,2 個中間軸齒輪對主軸齒輪所加的徑向力大小相等,方向相反,相互抵消,使主軸只承受扭矩,不承受彎矩,改善了主軸和軸承的受力狀況,并大大提高了變速器的使用可靠性和耐久性。

總之,雙中間變速器最大的特點是有2 根中間軸總成,二軸只承受扭矩,不承受彎矩,適合重載大扭矩工況,齒輪減薄并采用輕量化鋁合金殼體可減小總成質量,有利于提高燃油經濟性。

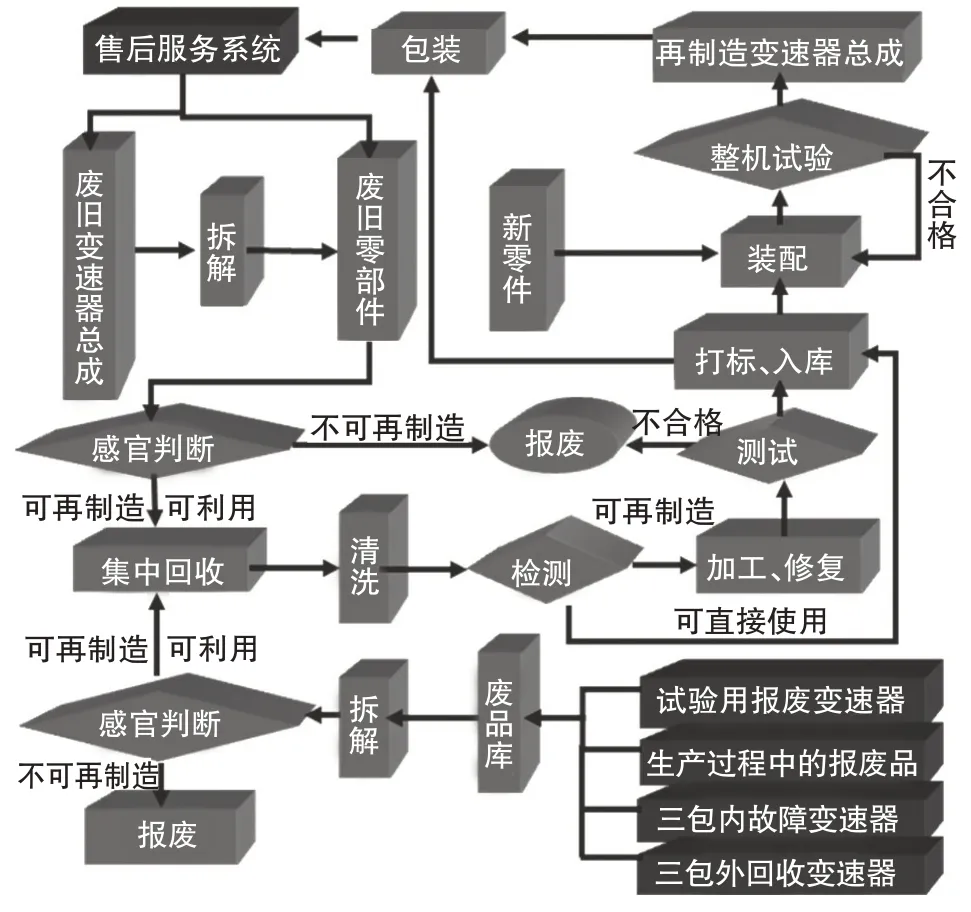

3 再制造流程

再制造原材料來源主要有4 種渠道,試驗用報廢變速器、生產過程中的報廢品、三包內故障箱和三包外回收箱,通過清理技術、修復技術及檢測手段實現零件的循環再利用,按照國家法律法規相關規定,再制造總成不允許裝配在新車上,最終生產的再制造變速器總成以較高的性價比,約為同型號新總成售價的40%~60%銷售至售后備件服務市場。

完整的再制造流程如圖8所示。

圖8 再制造流程

4 變速器再制造工藝

4.1 變速器總成外觀處理

由于重型載貨車往往作業工況較差,變速器總成外觀油泥污垢較多,為了減輕再制造后續作業難度,改善生產作業環境,在變速器上線拆解前需要對外觀進行處理,目前成本較低、效率較高的工藝方案為高壓水射流清洗,可采用專用封閉式高壓水射流清洗機進行清洗,或者采用超高壓清洗設備進行沖洗,超高壓清洗機宜選擇50 MPa 以上壓力,沖洗效果較好,超高壓清洗機可安裝噴砂嘴,利用負壓原理實現噴砂,沖洗效果更好,由于超高壓清洗機壓力非常大,水流直射到人身上會造成嚴重傷害,操作時需做好防護,格外注意安全。

4.2 拆解工藝

4.2.1 拆解原則

拆解是逆向的裝配過程,變速器再制造工藝中的拆解工藝至關重要,再制造不同于簡單的維修或者大修,再制造工藝中拆解的原則是將總成完全拆散,拆解到最小零部件,拆解需采用專業的工具、工裝進行拆解,提高效率的同時避免造成零件的損傷。例如:變速器上安裝的軸承應優先使用專用的軸承拉馬進行拆卸,盡量避免用敲擊的方法拆卸,這樣可有效避免殼體軸承孔及軸承的損傷。

4.2.2 拆解順序

變速器拆解時遵循由外至內,由上至下的拆解順序,先拆解為分總成,拆解的順序依次為外圍氣路、操縱總成、上蓋總成、離合器殼體、副箱總成、二軸總成、中間軸總成,然后將各分總成拆解為單個零件,原則上拆解至最小單元,無法繼續拆卸為止。

變速器拆解完的主要分總成零件如圖9 至圖12所示。

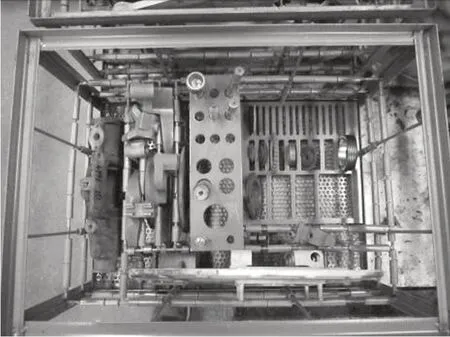

圖9 操縱總成、上蓋分總成零件

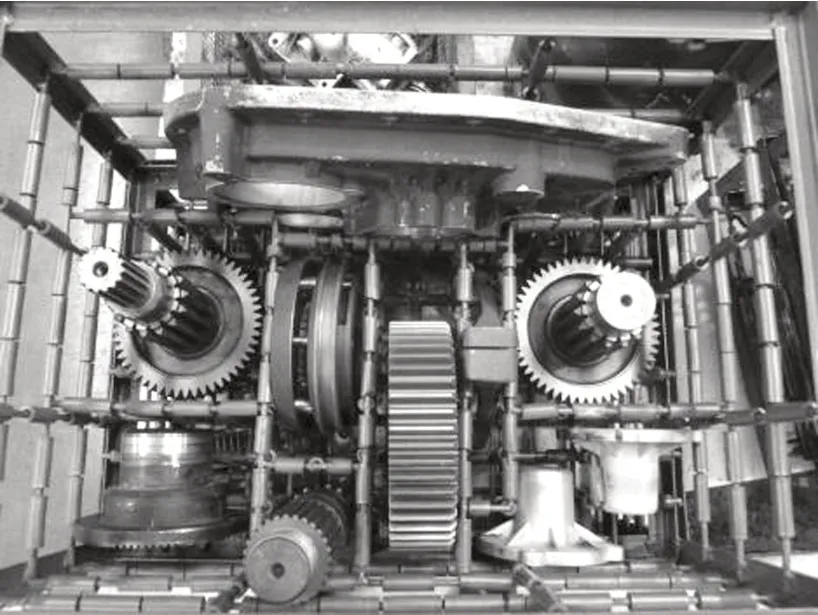

圖10 副箱分總成零件

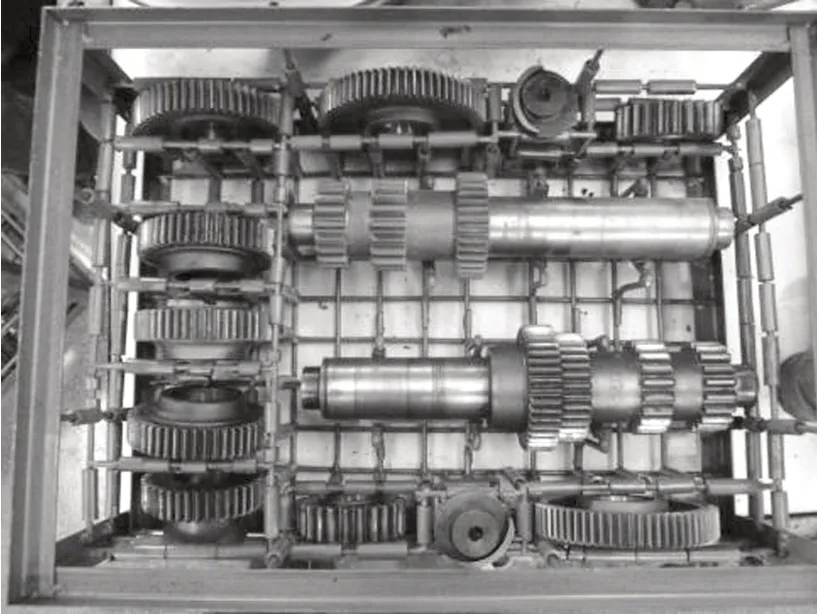

圖11 中間軸分總成零件

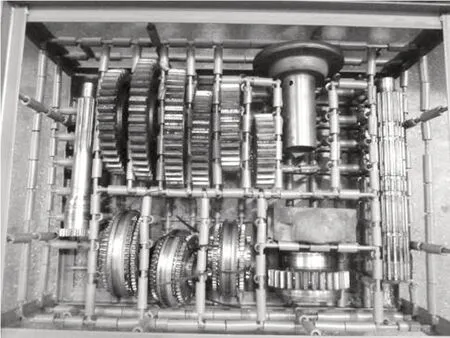

圖12 二軸分總成零件

4.2.3 拆解方法

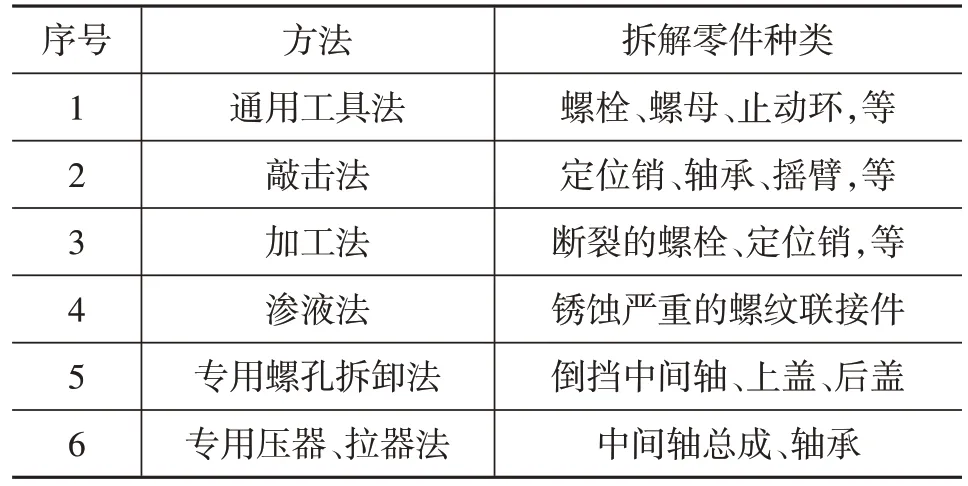

拆解過程中常用方法見表1。

表1 拆解過程中用到的方法

4.3 零件分類

為了對零件有效回收利用,拆解過程中的零件需要進行分類,零件分類是與拆解同步進行,邊拆解邊分類,這樣有利于對零件的再利用,能夠有效減輕后續作業的工作量。因為不同的零件處理工藝不同,所以要將完好的零件按照殼體類、軸類、齒輪類等種類進行分類,然后將各種類零件根據零件號進行細分類處理利用,而將損壞的無修復價值的零件按照材質鐵、鋁、銅進行分類,這樣利于實現廢料的回收及增值。再將損傷的、但具備修復價值的零件按照修復工藝不同進行分類留用,等待集中修復,可提高修復效率。

4.4 清洗工藝

4.4.1 清洗工藝對產品質量的影響

變速器清洗工藝至關重要,清洗工藝決定了零件的清潔度是否達標,外觀件清洗干凈與否直接影響產品外觀噴漆質量,易造成油漆起皮、鼓包、脫落現象,影響客戶對再制造產品的信心,變速器主副箱內部零件清潔度不達標會污染齒輪油,進而引起齒輪早期磨損加劇、點蝕故障,嚴重影響產品的使用壽命,所以清洗工藝的優劣對產品質量有著直接的影響。

4.4.2 清理及清洗工藝選擇

拆解后的殼體類零件需清理干凈結合面處的襯墊及密封膠,一般手工使用刮刀進行清理,殼體類零件往往采用液體噴砂工藝清理。液體噴砂是將砂(磨料)放于水中,水和砂混合,然后用磨液泵和壓縮的空氣,通過噴槍高速的噴射到被加工的工件上,達到對零件表面清理和光飾的目的。

齒輪類零件清洗干凈油污后需進行拋丸清理,拋丸前需對磨削加工的光潔度較高的面進行防護,拋丸是一個冷處理過程,分為拋丸清理和拋丸強化。拋丸清理是為了去除表面氧化皮等雜質提高外觀質量,拋丸清理可以使零件達到修舊如新的效果。

設備化的零件清洗工藝的種類多種多樣,常見的清洗設備有高溫通過式噴淋清洗機、超聲波清洗機。噴淋式清洗機利用高溫高壓水射流清洗,效率較高,但清洗效果一般,適合清洗清潔度較高的零件;超聲波清洗是利用超聲波在液體中的空化作用、加速作用和直進流作用對液體及污物直接、間接的作用,使污物層被分散、乳化、剝離而達到清洗目的。超聲波清洗使用加熱至70 ℃左右的高效堿性去油污清洗液,清洗油污效果非常好,清洗磨損痕跡不嚴重的齒輪類、軸類零件后甚至可省略拋丸清理工藝,即可以達到修舊如新的效果,超聲波清洗缺點是效率相對較低。

4.5 零部件檢驗

檢驗技術幾乎貫穿于整個變速器再制造流程,從回收舊箱伊始就需要進行檢驗,通過目視檢驗外觀殼體是否完好、檢查一軸是否能夠靈活轉動以及打開上蓋檢查主箱內部齒輪及軸是否完好,從而可以判斷舊箱的再制造利用價值,并評估出合理的舊箱回收價格,進而合理控制再制造生產成本。

拆解過程也需要基本的目視檢驗,對明顯報廢且不具備修復價值的零件直接進行報廢,例如齒輪的斷齒、點蝕、膠合、滲碳層脫落的直觀缺陷,直接通過目視判定選擇報廢作為原材料利用,而不必進行后續環節的處理,減輕勞動量的同時進而降低生產成本。

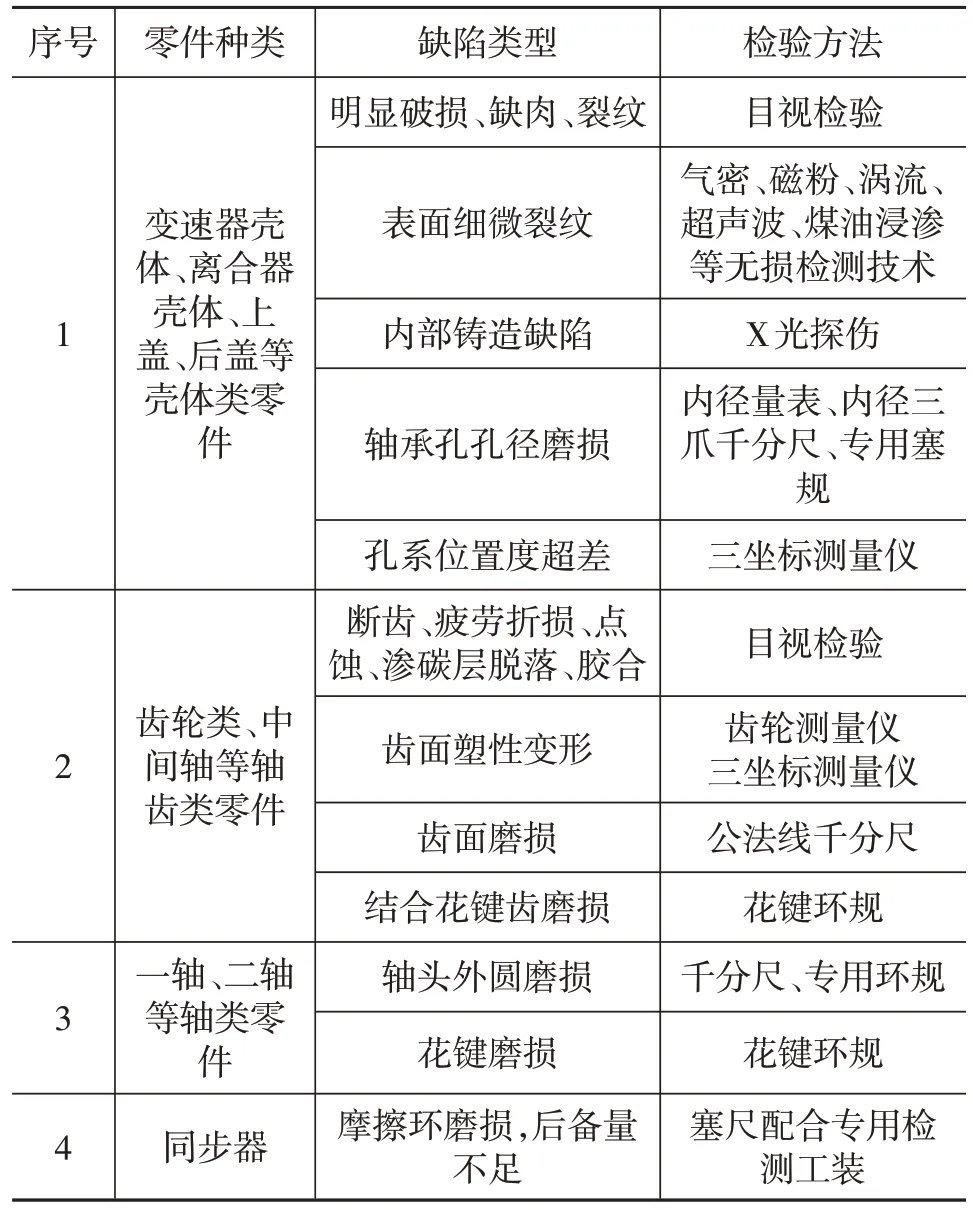

目視檢驗必要時可使用放大鏡等工具輔助進行,除通過基本的目視檢驗,為確保再制造產品的質量及便于測量,更為專業的檢驗工作在零件清洗環節后進行,零件表面磨損及變形缺陷一般采用常規的測量方法測量,如使用游標卡尺、千分尺、內徑量表、專用塞規等測量手段,必要時也可使用三坐標測量儀進行測量,針對表面細微裂紋再制造過程常用的檢測方法有氣密、磁粉、渦流、超聲波無損檢測技術,內部缺陷檢驗一般采用X 光探傷。變速器再制造過程中主要零部件常見缺陷類型及適用的檢驗方法見表2。

表2 變速器再制造零部件常見缺陷及檢驗方法

4.6 修復技術

4.6.1 常用的再制造修復技術

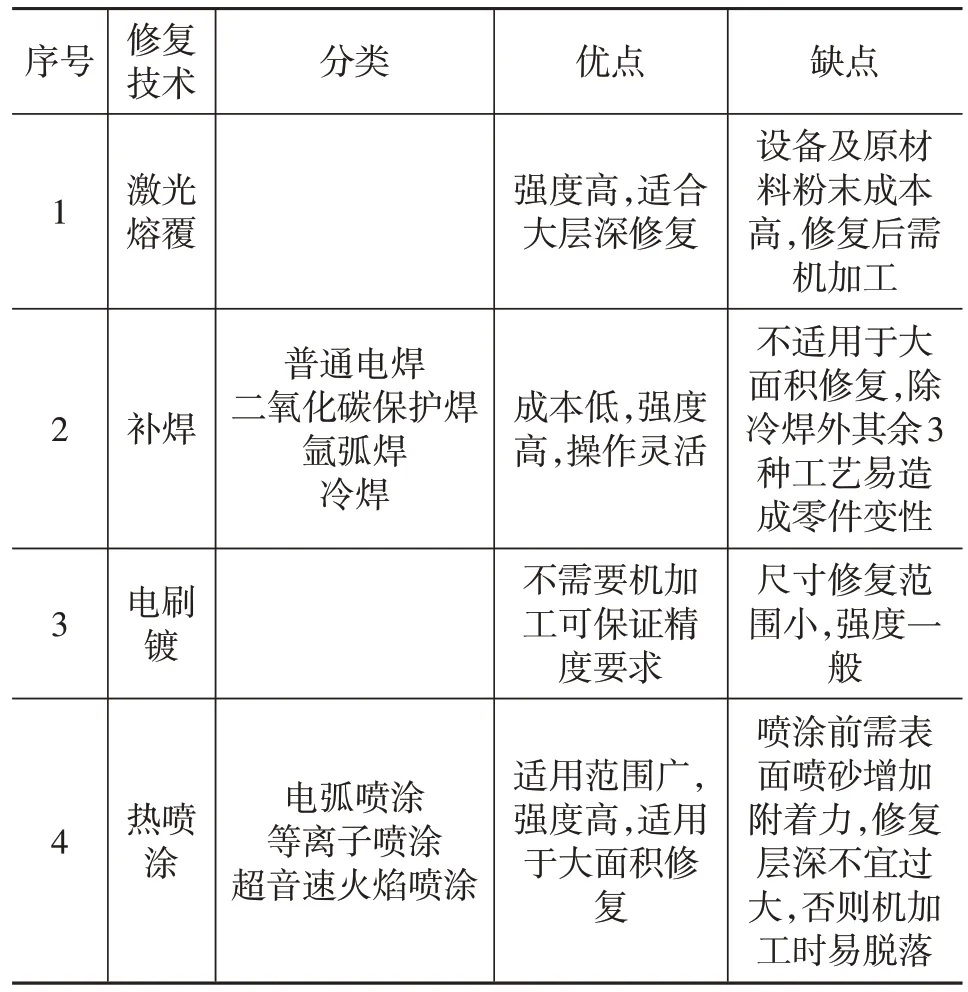

再制造修復技術是一種增材制造技術,目前再制造常用的修復技術主要有:激光熔覆、補焊、電刷鍍、熱噴涂,常見再制造修復技術分類及優缺點見表3。

表3 常見再制造增材修復技術及特點

4.6.2 激光熔覆

激光熔覆亦稱激光熔敷或激光包覆,是一種新的表面改性技術。它通過在基材表面添加熔覆材料,并利用高能密度的激光束使之與基材表面薄層一起熔凝的方法,在基層表面形成冶金結合的添料熔覆層。

激光熔覆利用激光產生高溫將粉末冶金融化與基材融為一體,適用于平面、外圓及內孔的磨損修復,建議尺寸超差在0.1 mm以上選用,激光熔覆后需機械加工以滿足尺寸精度及表面光潔度要求。

4.6.3 補焊

補焊是指為修補工件(包括鍛件、機械加工件、鑄件等)缺陷而進行的焊接。為保證焊接生產過程的正常進行,以及獲得優良的焊縫,在產品制造中通常采用連續的操作。

補焊包括一般的電焊、二氧化碳保護焊、氬弧焊和冷焊技術,修復時根據不同材質的零件選擇不同的焊絲及焊接工藝,補焊后往往需要進行打磨或者機械加工以滿足精度要求。

4.6.4 電刷鍍

電刷鍍又稱金屬筆鍍或快速電鍍。借助電化學方法,以浸滿鍍液的鍍筆為陽極,使金屬離子在負極工件表面上放電結晶,形成金屬覆蓋層的工藝過程。鍍筆為不溶性陽極,鍍液采用有機絡合物的金屬鹽水溶液,刷鍍時鍍筆與工件表面接觸并不斷地移動。

電刷鍍是利用多種電解液的化學反應在基材表面電鍍一層金屬,可修復尺寸量不大,一般尺寸超差小于0.1 mm 內建議使用,超差尺寸超過0.1 mm 使用電刷鍍效率較低,且附著力下降,影響修復效果,刷鍍后一般不需要機加工就可滿足尺寸精度及表面光潔度要求。

4.6.5 熱噴涂

熱噴涂,是指將涂層材料加熱熔化,用高速氣流將其霧化成極細的顆粒,并高速噴射到工件表面,形成涂層。根據需要選用不同的涂層材料,可以獲得耐磨損、耐腐蝕、抗氧化、耐熱方面的一種或數種性能。

常見的噴涂有電弧噴涂、等離子噴涂、超音速火焰噴涂。電弧噴涂使用的原材料為焊絲,等離子噴涂使用的原材料為粉末冶金,噴涂適用于平面、外圓、內孔的磨損修復,由于噴涂效率較高,因此修復面積越大越適合使用噴涂進行修復,噴涂前需要對加工面進行噴砂處理,使零件表面粗糙度增加,提高噴涂金屬層附著力。噴涂一般不適用于修復尺寸超差過大的表面,因為效率較低,且噴涂尺寸過厚會導致附著力下降,在機械加工時容易產生金屬層脫落。

以上幾種常見修復技術除電刷鍍外,其余修復技術往往需要再次機械加工才能夠滿足零件精度要求。

4.7 零件配送

裝箱零件的配送有2種模式:(1)單臺配送,(2)集中配送。單臺配送一次只配送一臺份零件,優點是裝配時不易出錯,缺點是配送效率較低,而集中配送為一次性配送多臺份的零件,優點是能夠提高配送的效率,但缺點是裝配時,如果變速器型號變化需仔細核對零件,否則很容易出現錯裝。

如果再制造訂單品種雜、批量小,宜選擇單臺配送模式,而如果再制造訂單品種少、批量大,則宜選擇集中配送模式,這樣有利于提高配送及裝配效率。

同一系列不同型號的變速器上的螺栓、螺母、軸承等標準件往往是通用的,這類的零件使用批量大,所以往往都采用集中配送。

無論采用哪種配送模式配送零件均應嚴格按照裝配BOM執行。

4.8 裝配試車

再制造變速器總成的裝配工藝與裝配新變速器總成的工藝是一致的,無論是零件表面質量的要求、清潔度的要求、外觀的要求、螺栓擰緊力矩的要求、密封試驗的要求都等同于裝配新變速器總成,而再制造總成的試車過程則更加嚴苛,往往采用加載試驗以及延長試車時間,確保再制造總成的產品質量不低于新總成。由于再制造總成使用的零件多數為舊件,磨合程度較好,且已經過一段時期的使用驗證,因此再制造變速器總成在噪音控制及故障PPM 值可以做到較新變速器總成更低。正是因為再制造產品嚴謹的工藝確保了質量可靠性,所以再制造產品提供與新產品一樣的三包服務政策和售后服務體系。

5 結論

再制造是指將廢舊產品恢復到其質量特性不低于新品的制造過程。再制造產品與制造新品相比,成本僅為新品的50%左右,節能60%,節材70%,減排80%以上,對資源節約和生態環境保護貢獻顯著。再制造已成為建設資源節約型、環境友好型社會,促進生態文明建設的有效手段。

總之,再制造不是簡單的翻新、維修、大修,它以裝備的全壽命周期理論為指導,以實現廢舊裝備性能提升為目標,以優質高效、節能環保為準則,使用先進的技術和產業化的生產為手段,進行修復、改造廢舊裝備,再制造不但能延長產品的使用壽命,提高產品技術性能和附加值,還可以為產品的設計、改造和維修提供信息,最終以最低的成本、最少的能源資源消耗完成產品的全壽命周期。隨著國家對碳排放要求越來越嚴格,以及再制造相關政策導向扶持,再制造作為綠色低碳的循環經濟的支柱產業具有越來越廣闊的發展前景。