±800 kV 換流站逆止閥扭轉彈簧斷裂原因分析①

黃 蓉, 謝 億, 王 軍, 曹先慧, 胡鈺婧, 馮 超

(1.湖南省湘電試驗研究院有限公司,湖南 長沙 410004; 2.國網湖南省電力公司電力科學研究院,湖南 長沙 410007)

換流閥水冷系統是換流站的核心設備,是直流輸電工程中重要的輔助系統,該系統由2 個冷卻循環系統組成,一是內冷水循環系統,通過低含氧量的去離子水對閥進行冷卻;二是外冷水循環系統,通過冷卻水塔對內冷水進行冷卻。 若換流閥水冷系統發生故障,可直接引起直流系統功率回降和閉鎖[1-4]。

內冷水系統直接關系到換流閥組的安全穩定運行,主循環泵是內冷水系統中唯一保持持續運行狀態的旋轉設備,為系統提供足夠壓力,保證冷卻介質恒定壓力和持續流量,通過熱量交換,使組件保持在正常工作溫度區間。 一旦主循環泵發生故障,水冷系統將失去動力,同時將引發壓力、溫度和流量低而報警和跳閘,導致直流閉鎖[5-6]。

內冷水系統循環泵出口有一個逆止閥,又叫止回閥(閥內有扭轉彈簧),靠介質流動的力量自行啟閉,防止換流閥塔內的水倒流導致循環泵出口壓力過大而跳泵停運[7-8]。 某逆止閥內扭轉彈簧臂在運行過程中發生斷裂,本文對其斷裂失效原因進行了分析。

1 故障概況

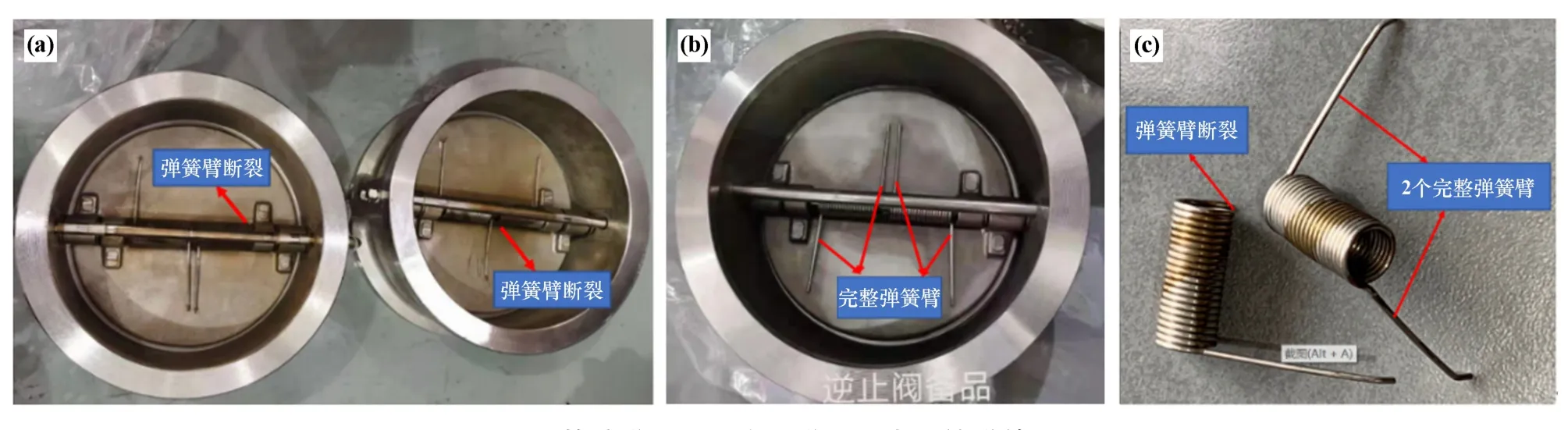

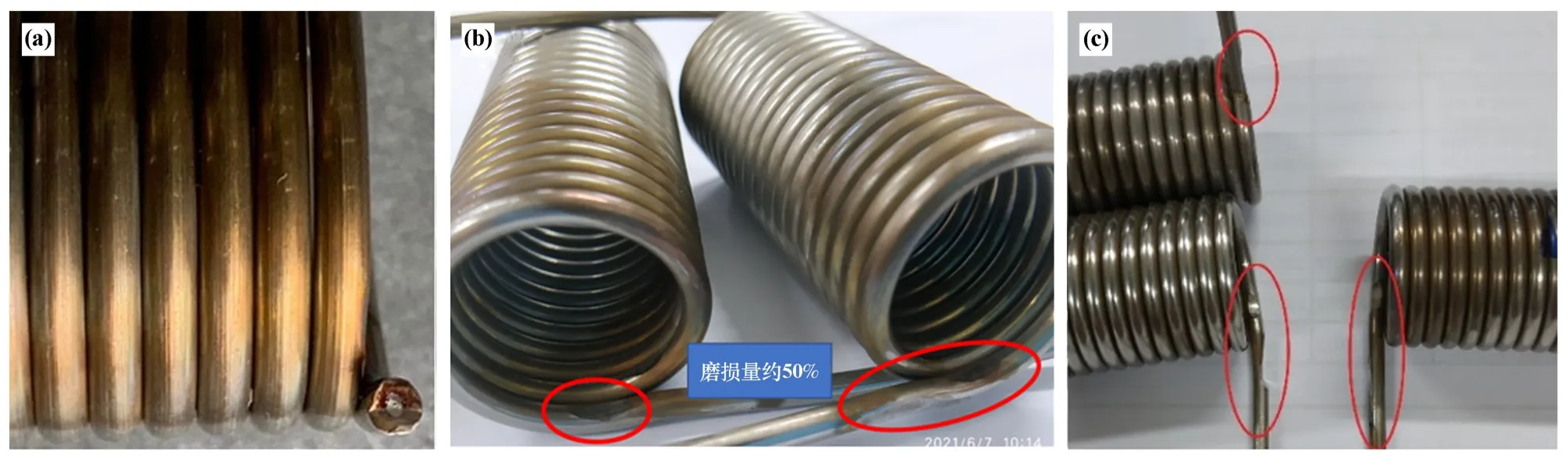

在2021 年度檢修期間,發現湖南電網某±800 kV換流站極I 高端換流閥水冷系統內冷水主循環泵出口V001 逆止閥內部扭轉彈簧的彈簧臂斷裂,立刻排查換流閥水冷系統中其他的逆止閥。 最終檢查發現全站共8 個逆止閥,每個逆止閥內有2 個扭轉彈簧,總共16個扭轉彈簧,其中4 個扭轉彈簧的彈簧臂完全斷裂,8個扭轉彈簧表面都存在不同程度的磨損和微裂紋。 將故障逆止閥和全新逆止閥內扭轉彈簧進行了對比,如圖1 所示。 扭轉彈簧臂失效情況如圖2 所示,失效主要是斷裂和磨損。

圖1 故障逆止閥和全新逆止閥內扭轉彈簧對比

圖2 扭轉彈簧失效情況

該換流站采用的是MV-1220 蝶形逆止閥,閥體內有2 個對開式閥瓣,循環泵啟動時,在流動介質的沖擊壓力作用下,閥瓣逐漸開啟,讓流動介質通過;循環泵停止時,由于介質壓力和彈簧力的作用,閥瓣發生閉合,切斷介質的逆向流動。 如果彈簧失效,閥體內閥瓣不能及時關閉,會導致介質倒流,進一步導致反轉或跳泵停運等重大事故。

2 失效彈簧檢測

2.1 宏觀檢查

失效扭轉彈簧表面存在一些水跡,但未見銹蝕痕跡,如圖1(c)所示。 斷口部位未見明顯塑性變形,見圖2(a)。 部分未斷裂扭轉彈簧臂的內側和外側存在不同程度的磨損,如圖2(b)~(c)所示。

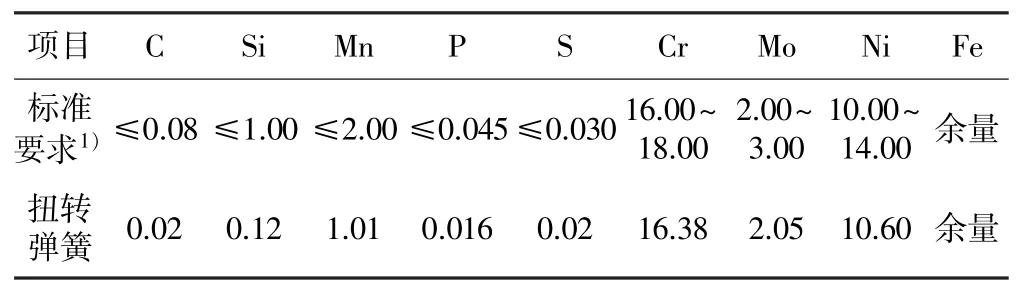

2.2 化學成分分析

對扭轉彈簧進行了化學成分分析,結合見表1。結果表明,扭轉彈簧符合GB/T 24588—2019《不銹彈簧鋼絲》[9]和GB/T 20878—2007《不銹鋼和耐熱鋼 牌號及化學成分》[10]標準規定的06Cr17Ni12Mo2 成分要求。

表1 成分檢測結果(質量分數)/%

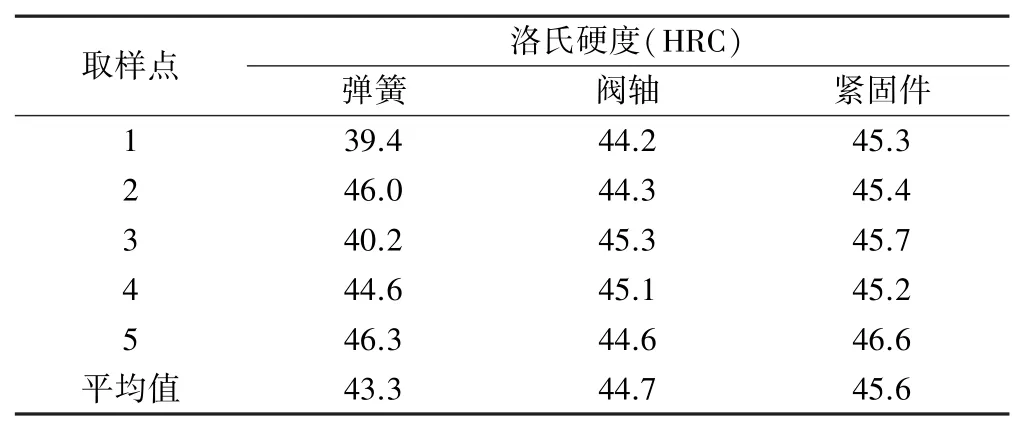

2.3 硬度檢測

對逆止閥未斷裂的扭轉彈簧進行檢測,多個彈簧存在不同程度的磨損,磨損位置分布在彈簧臂與逆止閥的閥軸接觸部位、彈簧臂與兩側緊固件接觸部位,彈簧臂的磨損量最大約50%。 經檢測,閥軸和緊固件的材質與扭轉彈簧的材質一致,均為06Cr17Ni12Mo2。對扭轉彈簧、閥軸和接觸緊固件分別進行洛氏硬度檢測,結果見表2。 結果表明,其平均硬度分別為43.3HRC,44.7HRC 和45.6HRC,扭轉彈簧硬度符合標準GB/T 23935—2009《圓柱螺旋彈簧設計計算》[11]要求的42 ~52HRC。

表2 硬度檢測結果

2.4 掃描電鏡SEM 分析

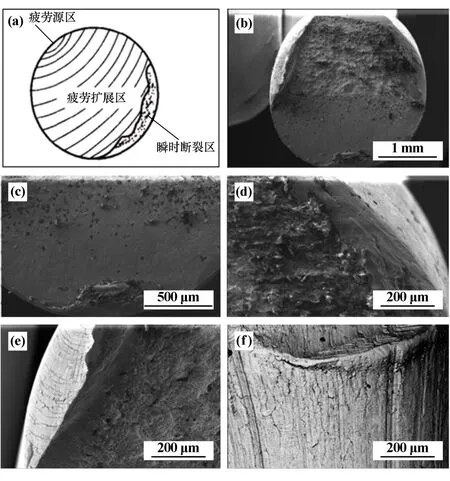

采用掃描電鏡分析扭轉彈簧的彈簧臂斷口形貌,如圖3 所示。 彈簧臂斷口形貌呈現較顯著的疲勞斷裂特征,如圖3(a)所示;在低倍率下,斷口未見明顯的塑性變形,如圖3(b)所示;高倍率下發現斷口呈現出典型的疲勞斷口形貌,有較為明顯的3 個區:疲勞源區、疲勞擴展區和瞬時斷裂區,如圖3(c)~(d)所示;彈簧臂斷口處的外表面和未斷裂彈簧臂相同位置的外表面均可見明顯的微裂紋,如圖3(e)~(f)所示。

圖3 斷口疲勞斷裂微觀形貌

2.5 彈簧最大應力計算

依據扭轉彈簧的材料特性、工況環境等數據,采用Ansys19.0 軟件對扭轉彈簧進行有限元分析,扭轉彈簧應力云圖如圖4 所示。 在彈簧臂扭轉變形角約290°位置應力集中,最大mises 應力為814.1 MPa[12]。根據標準GB/T 23935—2009[11],06Cr17Ni12Mo2 扭轉彈簧動負荷下許用彎曲應力σs=0.55 ~0.65Rm=808 ~955 MPa(Rm為彈簧鋼絲的強度極限),依據標準GB/T 24588—2019[9],Φ2.20 mm 鋼絲的強度極限約為1 470 N/mm2,彈簧最大mises 應力已達到許用彎曲應力,可見扭轉彈簧設計許用彎曲應力水平較低。

圖4 扭轉彈簧應力云圖

3 彈簧失效原因分析

3.1 疲勞斷裂

換流閥內冷水系統循環泵交替啟動和停止時,逆止閥閥體的兩片閥瓣交替啟閉動作,扭轉彈簧臂承受閥瓣的交變應力作用,雖然承受的平均應力值遠低于材料的強度極限,但長時間工作后仍會發生斷裂,這是由于金屬疲勞引起的疲勞斷裂[13]。 機械零件在交變應力作用下,經過一段時間后,在局部高應力區會形成微小裂紋,再由微小裂紋逐漸擴展以致斷裂。 疲勞破壞具有時間上的突發性、位置上的局部性及對環境和缺陷的敏感性等特點,故疲勞破壞常不易被及時發現且易于造成事故。 影響金屬疲勞的3 個主要因素是應力幅值、平均應力值和循環次數。 該換流站投運時間為2017 年,已經投運4 年多,逆止閥從未更換,扭轉彈簧臂擺動頻率為3 ~4 秒/次,總循環次數可能高達4×107次,屬于高周循環運作。 結合前面檢測結果可知,扭轉彈簧失效的主要原因是疲勞斷裂。

3.2 磨 損

扭轉彈簧臂發生磨損的主要原因是扭轉彈簧的硬度低于逆止閥的閥軸和緊固件的硬度。 逆止閥閥瓣啟閉過程中,扭轉彈簧與閥軸、緊固件直接接觸時存在摩擦,在高周循環運作過程中會導致彈簧臂產生摩擦磨損[14],最終也可能因彈簧臂磨損斷裂而失效。

3.3 設計缺陷

扭轉彈簧在逆止閥的閥瓣啟閉過程中承受的最大交變應力值達到動負荷下許用彎曲應力,雖然工況條件下不一定達到最大扭轉變形角,也不是長時間處在許用彎曲應力條件下,但彈簧高周疲勞運作,容易導致彈簧失效。 所以扭轉彈簧存在應力設計缺陷。

扭轉彈簧不斷與閥軸、緊固件直接接觸摩擦,導致扭轉彈簧臂發生磨損。 所以逆止閥的結構設計上存在缺陷。

另外,換流站采用的逆止閥驗收標準是依據CJ/T 282—2016《碟型緩閉止回閥》[15],該標準中對逆止閥的主要零部件做了相關規定,但對扭轉彈簧未做要求,所以逆止閥的安裝驗收也存在缺陷[16]。

4 結論及建議

扭轉彈簧失效的主要原因是疲勞斷裂和磨損,另外產品存在應力、結構、安裝驗收等設計缺陷。 針對故障問題,提出以下改進意見:

1) 換流站年度檢修必須檢查逆止閥內扭轉彈簧的表面質量,觀察是否存在微裂紋、磨損等缺陷,如有缺陷立即更換逆止閥。

2) 提高逆止閥扭轉彈簧的硬度,應略高于閥軸和緊固件的硬度;或降低逆止閥的閥軸硬度,使其略低于扭轉彈簧的硬度;在扭轉彈簧與緊固件之間安裝尼龍PA66 軸承,避免彈簧與緊固件直接接觸。

3) 提高扭轉彈簧在動負荷情況下的許用彎曲應力,改變彈簧鋼絲直徑和有效圈數等參數,從而提高彈簧的強度極限和許用彎曲應力。