蘇州軌道交通盾構隧道襯砌結構足尺試驗研究

查紅星 桂 林 秦奕旻 柳 獻

(1.蘇州市軌道交通集團有限公司,215004,蘇州;2.同濟大學地下建筑與工程系,200092,上海∥第一作者,高級工程師)

0 引言

在城市軌道交通領域,對盾構隧道襯砌結構力學性能的理解主要依賴于現行規范,如GB 50446—2018《盾構法隧道施工及驗收規范》[2]和CJJT 289—2018《城市軌道交通隧道結構養護技術標準》[3]。考慮到蘇州軌道交通盾構隧道襯砌結構形式與其它城市的不盡相同,盾構隧道穿越地層的物理力學性質也具有一定的特殊性,如完全參照上述規范進行建設和運維尚存困難。為了更好理解蘇州軌道交通盾構隧道結構的力學性能并應用于建設和運維實踐,對蘇州軌道交通盾構隧道結構的力學性能開展足尺試驗研究十分必要。

對盾構隧道結構力學性能進行足尺試驗,國內外已有一定的研究。文獻[4]開展了雙圓隧道襯砌錯縫拼裝結構試驗,并對結構受力和變形進行了計算分析。文獻[5]開展了類矩形盾構隧道襯砌結構足尺試驗,對正常運營和施工同步注漿工況下的受力性能進行了分析研究,為新型盾構隧道襯砌結構的設計和施工控制提供了技術支持和依據。以上研究主要針對異型斷面形式的盾構隧道結構,重點關注異型斷面隧道的施工控制、設計優化等方面。研究結論對于圓形斷面隧道的參考價值有限。

在圓形斷面盾構隧道結構的足尺試驗研究方面,文獻[6]對荷蘭“綠色心臟”隧道開展了足尺試驗研究,分析了荷蘭軟土大斷面隧道的受力機制,并為結構設計提供了依據。文獻[7]介紹了外徑15 m的上海長江隧道的足尺試驗過程,獲得了襯砌環結構的實有安全度,為結構設計優化提供了依據。文獻[8]針對外徑14.5 m的南京長江隧道結構進行了足尺試驗研究,對不同拼裝方式下的不同破壞特征進行了探討。文獻[9]針對上海軌道交通中埋管片進行了超載工況下盾構隧道結構承載能力的足尺試驗研究,對試驗結構的承載性能和破壞機理進行了分析。以上研究主要針對大斷面或某一具體城市的盾構隧道結構,研究結論對于圓形隧道的力學性能研究有一定價值。但考慮到隧道的結構形式、細部構造及地層性質等差異,以上研究對蘇州的地鐵盾構隧道襯砌結構的適用性有限。

基于當前蘇州軌道交通的建設和運維實踐,本文設計和實施了頂部超載工況下的蘇州軌道交通盾構隧道襯砌結構足尺試驗,旨在掌握蘇州軌道交通盾構隧道襯砌結構的受力機制、破壞機理與極限承載力,為蘇州軌道交通后續的建設和運維提供試驗依據。以下將具體介紹試驗方案和主要試驗結論,并對結構破壞過程和破壞機理進行分析和討論。

1 試驗方案

1.1 試驗試件

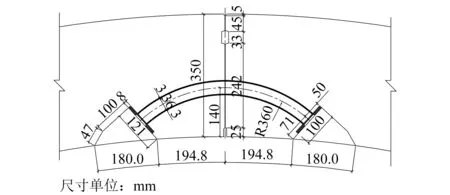

本試驗的試件參照蘇州軌道交通1—5號線錯縫拼裝盾構隧道原型管片制作。襯砌環外徑為6 200 mm,內徑為5 500 mm,管片寬度為1 200 mm,管片厚度為350 mm。管片材料采用C50混凝土和HRB400鋼筋。襯砌環由1個封頂塊K(圓心角為22.5°)、2個鄰接塊B1和B2(圓心角為67.5°),以及3個標準塊A1、A2和A3(圓心角為67.5°)組成。試驗采用環寬1.2 m的中全環和環寬0.6 m的上下半環。中全環與上下半環間采用錯縫拼裝,封頂塊的位置偏離正上方±22.5°,如圖1所示。

圖1 盾構隧道襯砌環拼裝示意圖Fig.1 Diagram of shield tunnel lining rings assembly

襯砌環縱縫和環縫均采用5.8級M30彎螺栓連接。每條縱縫設置2根螺栓,每條環縫設置16根螺栓。管片端面采用平面式,環縫和縱縫接觸面皆不設凹凸榫槽,如圖2~3所示。

圖2 盾構隧道襯砌環縱縫構造圖

1.2 加載裝置

加載裝置分水平加載裝置和豎向加載裝置兩部分,如圖4所示。水平加載裝置用以模擬試驗環受到的水土荷載作用,豎向加載裝置用以模擬試驗環環縫面上的縱向壓力。以15°為間隔在水平加載裝置上設置24個加載點,加載點均勻分布在試驗環外側并指向圓心。每個加載點由自上而下的4個液壓千斤頂組成,分別作用于上半環、中全環和下半環。單個千斤頂能提供的最大荷載為100 t,最大位移為400 mm。

圖3 盾構隧道襯砌環縫構造圖

圖4 盾構隧道襯砌結構足尺試驗加載裝置全景圖

豎向加載裝置共有8個加載點,每個加載點由2根加載梁、2個20 t張拉千斤頂和2根鋼絞線組成。通過千斤頂張拉鋼絞線,在管片環縫面上施加壓力。

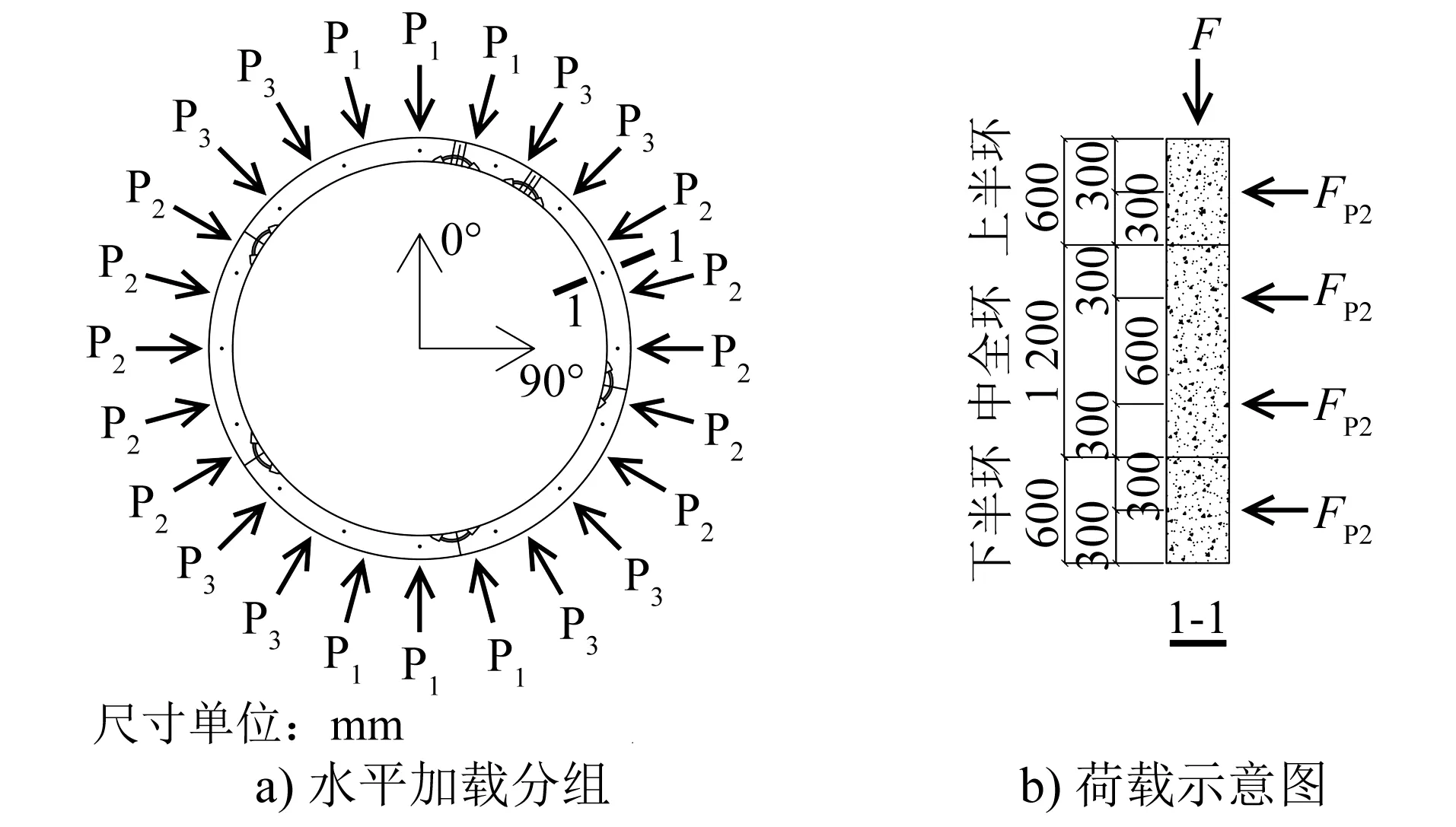

1.3 加載方案

本試驗的加載方案與文獻[10-12]的盾構隧道襯砌結構足尺試驗保持一致,通過加載裝置千斤頂施加集中荷載來模擬作用于隧道結構上的水土荷載和地層抗力等。水平向24個加載點對稱分為3組(見圖5):P1組,6個加載點,分布于頂部和底部;P2組,10個加載點,分布于兩腰部位;P3組,8個加載點,分布于肩部和趾部。試驗前,基于試驗結構和實際結構控制截面內力和變形等效的原則,設計P1組、P2組和P3組各加載點集中力的大小。試驗時,同組加載點千斤頂的荷載相同。

圖5 加載方案的水平加載分組及荷載示意圖

豎向荷載F用于模擬盾構機頂進之后管片環縫面上殘余的頂推壓力。參照蘇州軌道交通實際工程經驗,盾構機總推力取1 000 t,殘余系數取0.15。考慮到本次試驗共設置8個豎向加載點,因此每個加載點的豎向荷載F=(1 000 t×0.15)/8=18.75 t。

試驗加載過程分為3個階段,如圖6所示。

圖6 不同加載階段的荷載級曲線Fig.6 Curves of loading steps at different loading stages

1) 由零加載至正常運營狀態的荷載:在豎向荷載F=187.5 kN施加完成后,P1加載點的荷載FP1由零加載至145 kN,P2加載點的荷載FP2由零加載至94 kN,P3加載點的荷載FP3由零加載至114 kN,達到正常運營狀態。

2) 加載至頂部超載:繼續增大FP1,模擬隧道頂部承受超載作用,同時維持FP2=0.65FP1,FP3=0.48×(FP1+FP2)。

3) 繼續超載至極限狀態:FP2達到被動土壓力,維持FP2=313 kN不變。繼續增大FP1,并保持FP3=0.48×(FP1+FP2)。

為方便后文描述,定義FP=2(FP1-FP2),用以描述荷載大小[13]。其在量值上等于隧道在1.2 m環寬上所受到的頂部荷載與腰部荷載的差值,反映了試驗隧道的受荷狀態。

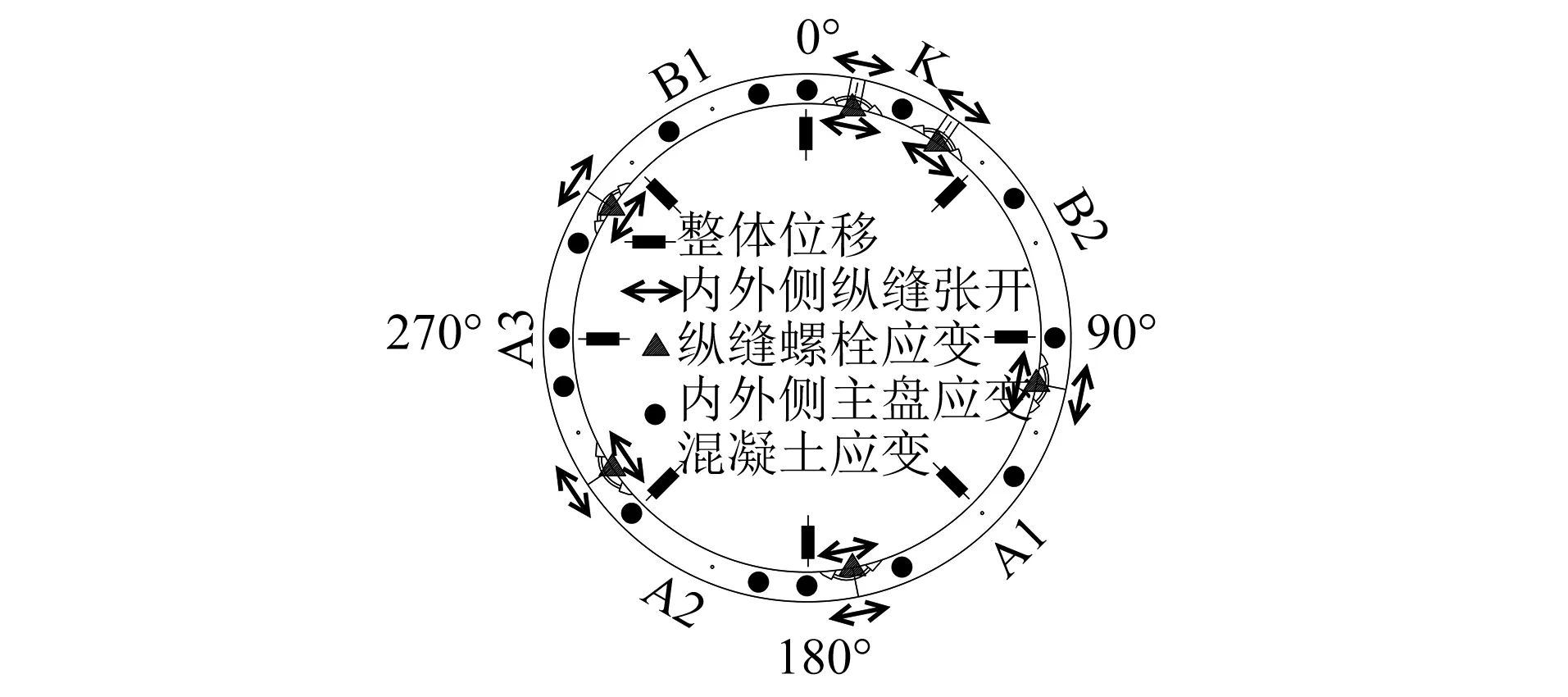

1.4 測試方案

本次試驗的測試項目主要有:結構整體位移、縱縫張開、縱縫螺栓應變、管片內外側主筋應變、管片內外表面混凝土應變、縱縫錯臺、環縫錯臺、環縫螺栓應變。在試驗全過程中,人工觀測管片表面裂縫和破損的發展情況。測試方案中的測試項目、測試傳感器及測點數如表1所示,總測點數量為718個。中全環測點布置如圖7所示。上半環和下半環的測點布置情況與中全環相同。

表1 測試方案中的測試項目、測試傳感器及測點數量

圖7 中全環測點布置示意圖

2 結構破壞過程及破壞形態

2.1 結構整體破壞情況

當加載至結構破壞(FP=456 kN)時,結構整體破壞情況如圖8所示。

隧道圓環結構為三次超靜定結構。當形成3個塑性鉸時,隧道結構成為靜定結構。當形成4個塑性鉸時,隧道結構成為機構,喪失繼續承載的能力。在加載過程中,中全環依次形成以下4個塑性鉸:① 中全環168.75°管片截面的縱縫螺栓屈服、外弧面混凝土壓碎(圖8中照片①);② 中全環101.25°管片截面的縱縫內弧面螺栓屈服、混凝土壓碎(圖8中照片④,混凝土未剝落,但敲擊聲音清脆,提示已壓碎);③ 中全環11.25°管片截面的縱縫螺栓屈服、外弧面混凝土壓碎(圖8中照片③);④ 中全環270°截面管片外側主筋屈服(圖8中照片②,裂縫寬度0.5 mm)。

圖8 FP=456 kN時盾構隧道襯砌結構整體破壞情況

由于上半環和下半環的拼裝角度關于中全環相對于0°~180°管片截面連線對稱。因此,上半環和下半環的破壞情況與中全環相似,且關于中全環相對于0°~180°管片截面連線對稱。在本文將著重介紹中全環的試驗結果。

2.2 整體變形

中全環結構變形如圖9所示。隧道結構整體呈現腰部向外擴、頂底向內縮的“橫鴨蛋”變形趨勢。定義90°~270°管片截面連線長度相對于設計內徑的變化量為腰部收斂,定義0°~180°管片截面連線長度相對于設計內徑的變化量為頂底收斂。

圖9 中全環結構變形示意圖Fig.9 Rose diagram for the overall deformation of middle ring

FP=101 kN時,試驗結構處于正常運營狀態。中全環腰部收斂為5.73 mm,頂底收斂為11.79 mm,橢圓度為3.19‰。

FP=344 kN時,試驗結構形成了3個塑性鉸,由超靜定結構轉變為靜定結構。此時,中全環腰部收斂為22.43 mm,頂底收斂為34.55 mm,橢圓度為10.36‰。

FP=456 kN時,試驗結構的4個塑性鉸全部形成,達到極限狀態。此時,中全環腰部收斂為88.97 mm,頂底收斂為99.58 mm,橢圓度為34.28‰。

2.3 縱縫變形

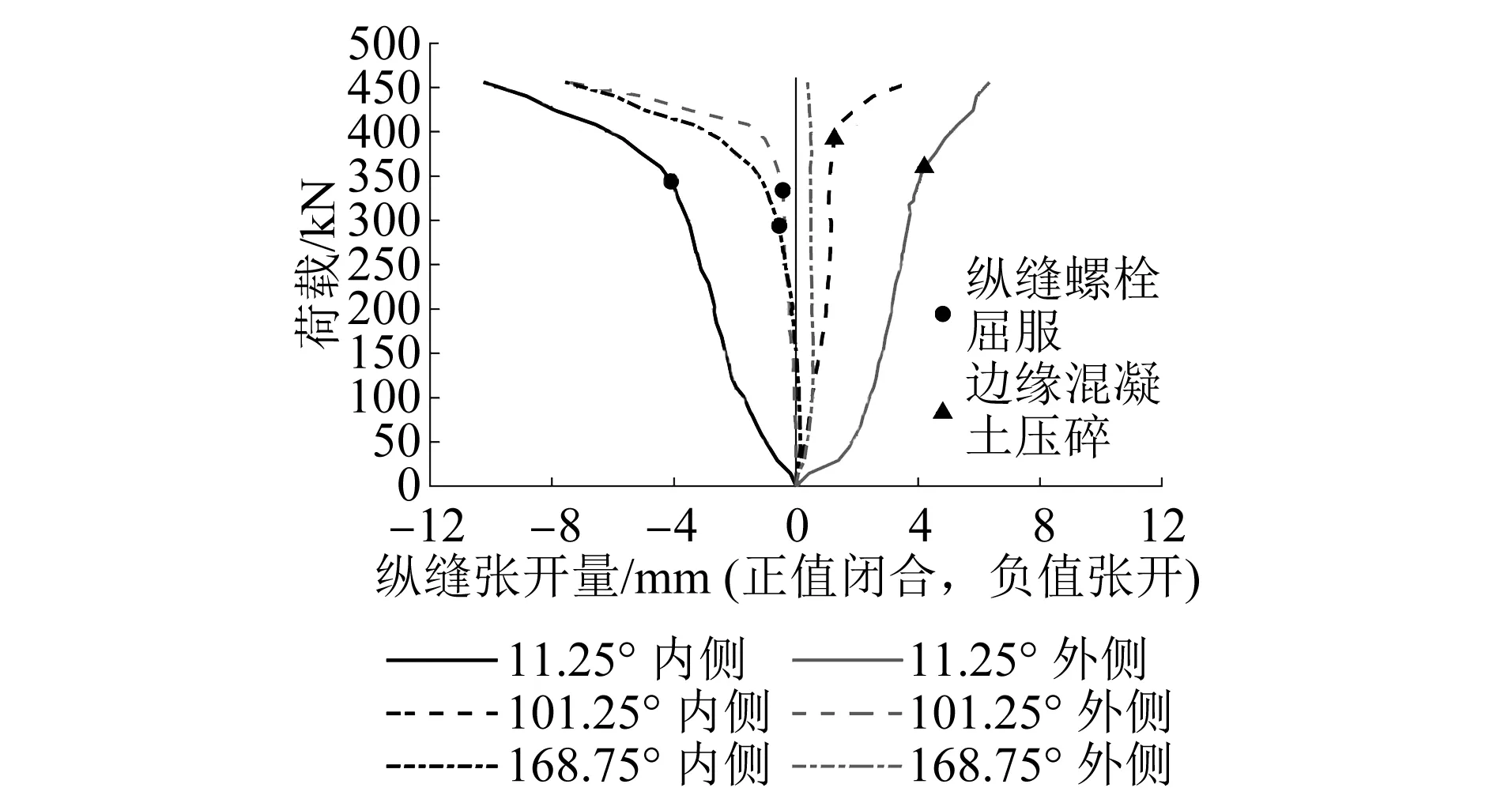

中全環11.25°、101.25°和168.75°管片截面的荷載-縱縫張開曲線如圖10所示。

圖10 不同管片截面的荷載-縱縫張開曲線

中全環11.25°管片截面的縱縫位于頂部,呈現內側張開、外側閉合的變形趨勢。FP=344 kN時,內側張開的變形速率增大,判斷此時縱縫螺栓屈服;FP=360 kN時,外側閉合的變形速率增大,判斷此時縱縫受壓邊緣的混凝土壓碎。

中全環101.25°管片截面的縱縫位于隧道右腰,呈現內側閉合、外側張開的變形趨勢。類似地可判斷:FP=334 kN時,縱縫螺栓屈服;FP=392 kN時,縱縫受壓邊緣的混凝土壓碎。

中全環168.75°管片截面的縱縫位于隧道底部,呈現內側張開、外側閉合的變形趨勢。類似地可判斷,FP=294 kN時,縱縫螺栓屈服。

2.4 縱縫螺栓應變

中全環101.25°和168.75°管片截面的荷載-縱縫螺栓應變曲線如圖11所示。螺栓應變采用在表面粘貼應變片的方式進行測量。由于彎螺栓的受力狀態較為復雜,應變片的粘貼位置不一定正好處于應變最大處。因此,圖11中的應變絕對量不能用于判斷螺栓屈服與否,但曲線斜率的變化趨勢可以用來作為判斷依據。

圖11 不同管片截面的荷載-縱縫螺栓應變曲線

中全環101.25°管片截面的荷載-縱縫螺栓應變曲線在FP=334 kN處斜率發生變化,表明此時101.25°管片截面的縱縫螺栓屈服。中全環168.75°管片截面的荷載-縱縫螺栓應變曲線在FP=294 kN處斜率發生變化,表明此時168.75°管片截面的縱縫螺栓屈服。上述判斷與2.3節縱縫張開的分析結果匹配。

3 試驗結果分析

3.1 破壞鏈與破壞機理

中全環的荷載-收斂變形曲線如圖12所示。

圖12 中全環荷載-收斂變形曲線Fig.12 Curve of load-convergence deformation of middle ring

中全環的結構破壞過程如下所述:

1)FP從0增加到138.9 kN之前,未觀察到破壞現象。監測結果顯示荷載和收斂變形基本呈線性關系。

2) 當FP=138.9 kN時,中全環258.75°管片截面外弧面側出現首條受彎裂縫。中全環初裂裂縫出現位置正好對應上半環和下半環的縱縫所在角度。這是由于錯縫效應的存在,中全環258.75°管片截面彎矩較大,更易開裂。

3) 當FP=294 kN時,中全環168.75°管片截面的縱縫螺栓屈服,第一個塑性鉸形成。經檢查監測數據,168.75°管片截面的縱縫內弧面張開量、接縫螺栓應變變化速率在本級荷載出現拐點,增長速率加快。

4) 當FP=334 kN時,中全環101.25°管片截面的縱縫螺栓屈服,第二個塑性鉸形成。經檢查監測數據,101.25°管片截面的縱縫外弧面張開量、接縫螺栓應變變化速率在本級荷載出現拐點,增長速率加快。

5) 當FP=344 kN時,中全環11.25°管片截面的縱縫螺栓屈服,第三個塑性鉸形成。在同級荷載下,168.75°管片截面的縱縫外弧面混凝土壓碎。下一級荷載相對于本級荷載來說,荷載-收斂變形曲線的斜率減小28%,表明結構整體剛度在本級荷載下降。

6) 當FP=360 kN時,中全環11.25°管片截面的縱縫外弧面混凝土壓碎。經檢查監測數據,11.25°管片截面的縱縫外弧面壓緊量在本級荷載出現拐點,增長速率加快。

7) 當FP=392 kN時,中全環101.25°管片截面的縱縫內弧面混凝土壓碎。經檢查監測數據,101.25°縱縫內弧面壓緊量在本級荷載出現拐點,增長速率加快。

8) 當FP=440 kN時,中全環270°管片截面外弧面主筋應變達到2 000 mε,主筋屈服,第四個塑性鉸形成。同時,采用塞尺觀測到270°管片截面外弧面裂縫最大寬度為0.5 mm。隧道圓環結構為三次超靜定結構。當4個塑性鉸形成時,隧道結構成為機構,不再具有繼續承載的能力。

3.2 錯縫效應分析

錯縫效應系指錯縫拼裝盾構隧道相鄰環間由于拼裝方式不同而產生環間不協調變形,使得環與環之間產生環間剪力和錯臺,并由此導致與相鄰環縱縫正對的管片截面(錯縫截面)彎矩有所提高的現象。本節將從裂縫分布、結構內力和環縫破壞來進行分析。

3.2.1 裂縫分布

從裂縫分布的情況來看,裂縫最先出現在頂底和腰部的錯縫截面位置。具體包括中全環內弧面191.25°和348.75°管片截面、中全環外弧面258.75°管片截面、上下半環內弧面11.25°和168.75°管片截面、上下半環外弧面101.25°管片截面。停止加載時,裂縫也多分布于上述位置。中全環裂縫照片如圖13所示。根據裂縫分布位置可知,由于錯縫效應的存在,錯縫截面的管片彎矩有所增大。

圖13 不同管片截面處中全環裂縫照片Fig.13 Cracks of middle ring of different segment sections

3.2.2 結構內力

基于試驗應變監測數據可計算結構內力,并與均質圓環法的計算結果相對比,如圖14所示。兩者在大部分位置的計算結果較為符合。但在錯縫截面處,中全環試驗反算內力結果較均質圓環計算結果大約10%左右。由此可知,由于錯縫效應的存在,錯縫截面的管片彎矩有所增大,且相對均質圓環結果增大約10%左右。

圖14 中全環結構內力(FP=101 kN,正常運營狀態)

3.2.3 環縫破壞

錯縫效應是由于相鄰環間的不均勻變形,并經環縫面剪力的傳遞而產生的相鄰環管片的彎矩重分布現象。由于環縫面剪力是錯縫效應形成的重要因素,因此環縫面的破壞現象也能夠反映錯縫效應。

在試驗過程中共計發現3處環縫破壞現象,分別位于11.25°管片截面的上半環-中全環環縫、22.5°管片截面的中全環-下半環環縫、236.25°管片截面的中全環-下半環環縫(見圖15)。在環縫面壓力和剪力的共同作用下,使得上述位置出現了壓剪破壞的現象。

圖15 不同管片截面處環縫破壞現象照片

4 結語

本文針對蘇州軌道交通盾構隧道襯砌結構開展了足尺試驗,獲取了隧道襯砌結構的破壞模式和承載能力。研究結果表明:

1) 蘇州軌道交通盾構隧道襯砌結構的破壞鏈為:168.75°、101.25°和11.25°管片截面的縱縫螺栓相繼屈服,縱縫受壓側混凝土相繼壓碎。最終導致270°截面管片鋼筋屈服,4個塑性鉸全部形成,成為幾何可變機構。

2) 在形成3個塑性鉸時,試驗結構由超靜定結構轉變為靜定結構,結構整體剛度下降約28%。此時,中全環腰部收斂為22.43 mm,頂底收斂為34.55 mm,橢圓度為10.36‰。表明,當隧道結構橢圓度超過10.36‰時,結構進入彈塑性階段,隧道變形對周邊環境擾動較為敏感。

3) 在試驗過程中,試驗結構表現出了一定的錯縫效應。與相鄰環縱縫正對的管片截面(錯縫截面)表現出彎矩增大的現象。裂縫最先在上述截面出現和發展。另外,試驗過程中觀察到了3處環縫壓剪破壞,反映了環間剪力的存在是導致錯縫效應的因素。

4) 根據試驗應變監測數據反算得到的結構內力與均質圓環的計算結果較為吻合,但在錯縫截面處表現出彎矩增大的現象。錯縫截面處試驗反算內力相對均質圓環計算結果增大約10%。