一種門座起重機新型智能稱重管理系統

夏 寧 葛一飛

南京港(集團)有限公司新生圩港務分公司

1 引言

在散雜貨碼頭日常運行中,統計計量往往是通過裝車過磅、測量船身水尺實現,這種計量方式存在成本高、精度較低、難以分類統計等問題。為了提升散雜貨碼頭門座起重機(以下簡稱門機)運行效率,準確計量貨物從船艙轉移到料斗或者堆場過程中的貨物重量,設計門機智能稱重管理系統,使用起重機起升電機運行時的相關電量數據,通過獨立運算,有效地計量每一次起重機在抓貨時的準確重量,具有低使用成本、高精度、易分類統計等優點。

2 門機智能稱重管理系統關鍵技術

門機智能稱重管理系統主要由稱重傳感器、變送器、信號濾波放大器、轉換器、數據處理模塊組成,其中稱重傳感器是確保稱重精度的關鍵設備[1-2]。

2.1 稱重傳感器分析

稱重傳感器由電阻應變片和彈性體兩部分組成。彈性體的設計除了能承受被測力的強度以外,需具有應力集中區域,彈性體在被測力的作用下產生的彈性形變有效地體現在應力集中區域的彈性形變上。電阻應變片緊密結合在彈性體的應力集中區域上,將彈性形變轉換成測力電信號。

對于起重機銷軸式稱重傳感器而言,彈性體應力集中區域的結構形狀與相關尺寸對測力性能的影響極大,是測力的基礎。如果測力傳感器的彈性體應力集中區域設計不合理,無論彈性體的加工精度多高、電阻應變片的品質多好,測力傳感器都難以達到較高的測力性能。因此,在起重機的測力傳感器的設計過程中,對彈性體應力集中區域進行合理的設計至關重要。

根據目前稱重傳感器的安裝和受力型式,可分為卷筒軸承座壓式傳感器、卷筒座杠桿受壓式傳感器、旁壓式柱式承壓傳感器。

2.1.1 卷筒軸承座壓式傳感器

軸承座承壓式傳感器一般為大重量傳感器,該傳感器代替軸承座安裝在起升卷筒的一端(見圖1)。在起吊重物后,傳感器的受力隨著重物成比例變化。該方式的優點是安全可靠穩定,方便維護,同時維護率也比較低;缺點是這種結構型式有一定的局限性,對于一些起升高度比較高,鋼絲繩倍率比較大的機構,會在起升卷筒上產生較大的鋼絲繩重量,增大稱重的誤差,影響測量的精度。

圖1 卷筒軸承座受壓式傳感器安裝圖

2.1.2 卷筒座杠桿受壓式傳感器

將壓式傳感器安裝在起升絞車的底座上(見圖2),稱重底座的一端采用2套鉸支座,另一端壓在2套稱重傳感器裝配體上,出繩口方向向上,當鋼絲繩受力時利用杠桿原理將壓力傳遞給傳感器。此種安裝型式可靠,量程范圍大;缺點是安裝成本高,空間要求高,需要設計一個剛性較好的整體底座。

圖2 卷筒座受壓式傳感器

2.1.3 旁壓式柱式承壓傳感器

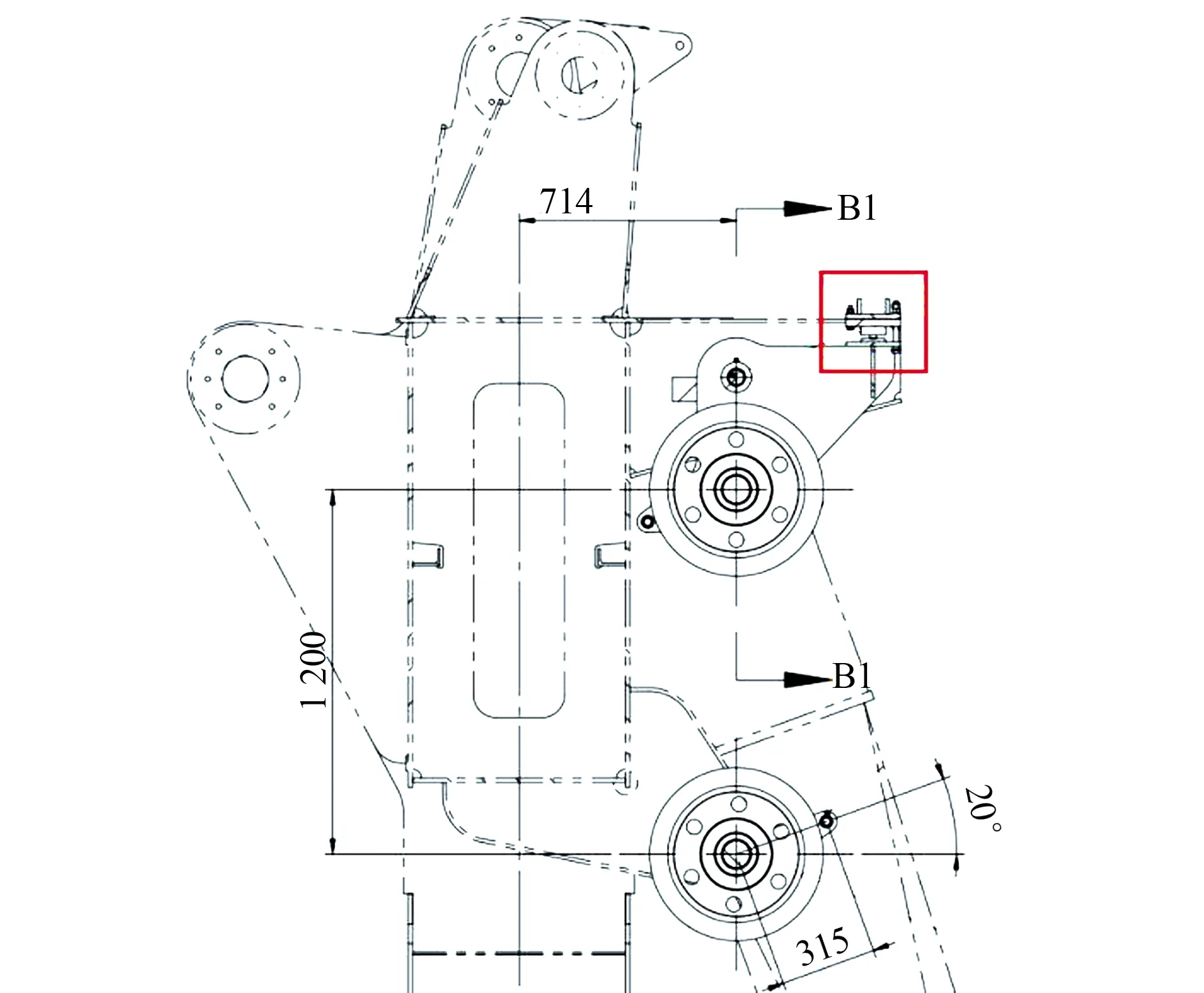

旁壓式柱式承壓傳感器一般在變幅式起重機上應用比較廣泛,通常安裝在從起升卷筒通往定滑輪的一段起升繩的某一位置。該裝置設計3個定滑輪使鋼絲繩行程產生夾角(見圖3),利用鋼絲繩受力的徑向分解作用于滑輪,從而形成杠桿壓迫壓力傳感器,產生電信號的變化,精確測量鋼絲繩張力變化。該安裝方式量程范圍大,防護等級高,適用于戶外惡劣環境;缺點是將鋼絲繩的拉力分解成了徑向的小作用力,精度會有所降低,對散貨裝卸類機型鋼絲繩多一次反向纏繞,在一定程度上影響鋼絲繩壽命。

圖3 旁壓式稱重傳感器

2.2 智能動態稱重數據獲取

2.2.1 智能動態稱重數據獲取原理

隨著傳感器和信號處理硬件的發展,基于重物轉矩理論計算,依據起升電機動態運行時參數與重量之間的關系建立數學模型,通過采集開閉電機和支持電機的電量信號實時計算出轉矩數據,計算出起重機負載實時重量與精準重量。將該方式與傳統模式結合,門機稱重時根據電量傳感器電信號的采樣,把采樣信號送到微處理器,然后結合重量傳感器、外界位置檢測器和機械結構參數可計算出最終最準確的重量。在實際測試過程中,其稱重精度可達到2%以內。

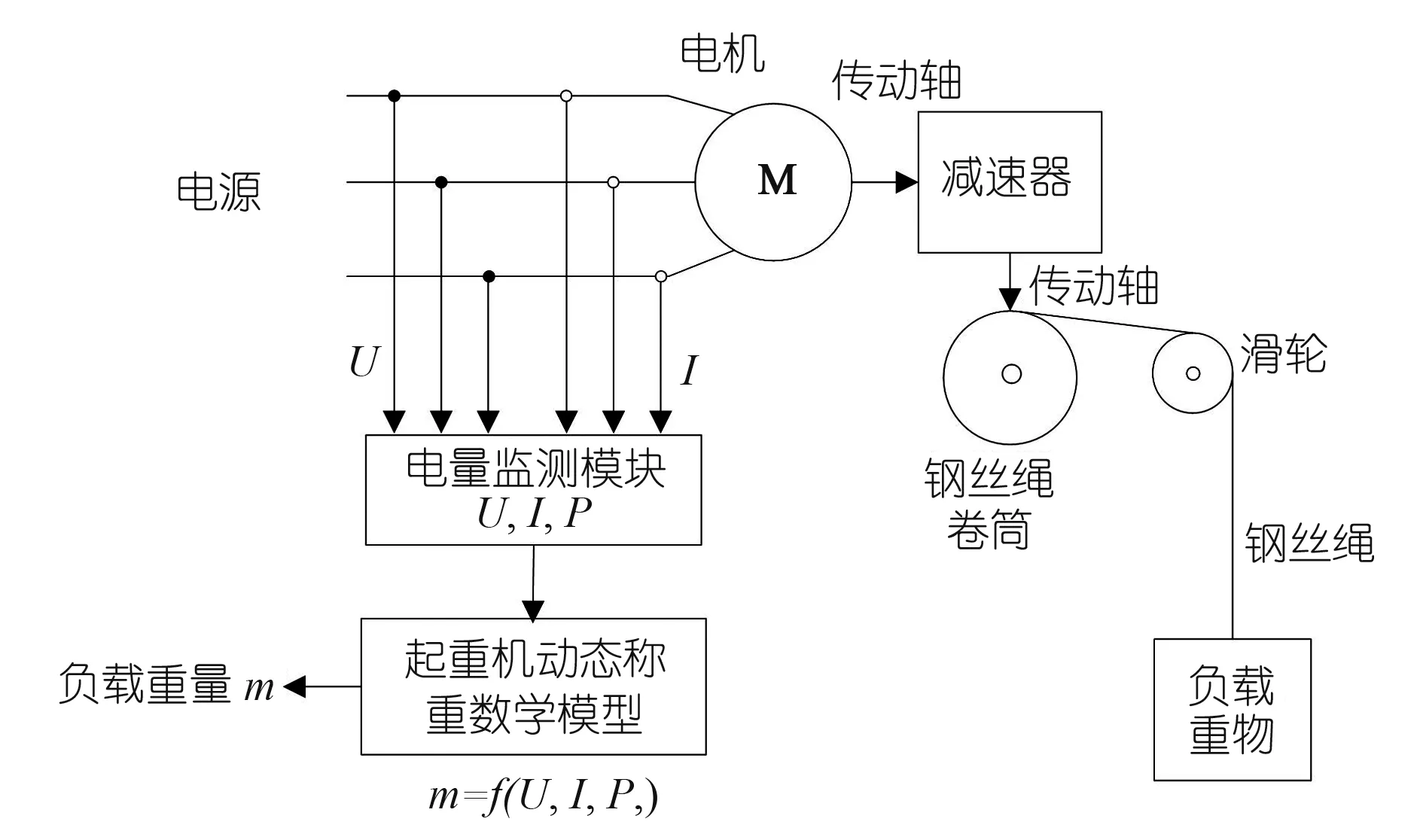

圖4為基于電機電量信號監測的起重機動態稱重數據原理,系統通過電壓傳感器、電流傳感器對起重機電機的電量參數進行實時監測,電量監測模塊計算得到電機的電壓U、電流I、功率P等參數。同時,根據起重機的整體結構建立起重機動態稱重系統數學模型,起重機負載重量m為與電機電壓U、電流I、功率P相關的非線性函數,見式(1)。將電量監測模塊的數據代入式(1)進行計算,則得到起重機負載重量m,通過對負載重量的綜合分析,即可以得到精確的負載統計重量。

圖4 起重機電機動態稱重原理圖

m=f(U,I,P)

(1)

2.2.2 智能動態稱重特點

智能動態稱重方法與傳感器稱重方法相比,具有如下優點。

(1)精度高。該稱重方法采用高精度的電壓、電流傳感器對電機進行監測,結合動態稱重數學模型和算法,能夠實現對重量的實時精確測量。

(2)稱重系統穩定性好,安裝調試完畢后不需要二次標定。系統傳感器及精密測量電路受時間、溫度、外力、環境等影響小,參數不易發生漂移。

(3)可靠性高。該系統故障率低,設備在長時間內不需要維護。

2.3 信息處理與控制

在門機的實際作業過程中,會產生很多作業統計數據、故障信息、工作狀態、環境等信息。這些信息需要一款能長期正常工作的具有抗干擾、耐高低溫、抗機械振動的設備進行處理,同時還需要在司機室內與門機操作員進行人機交互,從而將這些信息與狀態處理后,通過互聯網或專用網絡發送給后臺服務器,因此對芯片選型、電路板設計與制造有嚴格要求。隨著嵌入式技術的發展,采用NXP的LPC1788作為主控芯片,適配對應的PCB電路板,可實現實時檢測傳感器信號、電機動態稱重數字信號、每次作業產生的開關量信號、門機大臂幅度角度信號、門機實時作業回轉角度信號。稱重系統服務器綜合處理這些信號后,再匯總轉換成數字信息,顯示在HMI人機交互顯示屏上。

2.4 設備網絡集成化

單臺稱重系統設備只能統計單臺起重機的相關信息,無法適配整個港口或碼頭的需求,因此需要多臺稱重設備聯網同步使用。在4G/5G環境下,采用物聯網專用通道,數據傳輸速率、信號穩定性、數據安全性都能夠滿足大多數智能硬件設備聯網的需求,且資費低,是智能設備通信的首選方案。多臺稱重設備聯網后,可明顯提高碼頭作業效率,充分利用碼頭資源,智能分配人員操作與施工,可以實時查看每臺門機的實時狀態信息,包括作業記錄、系統狀態、實時作業量、耗電量等關鍵信息。

2.5 實時作業量統計

港口中控室可以通過后臺系統實時查看到門機以及船只和貨物對應的作業量,也可以準確了解每一次門機抓貨的單次計量重量。在日常生產管理中,港口方在需要了解港口過泊作業進度情況時,可登錄后臺網站,實時查詢整個港口上的泊位、船只、船艙、門機現有的計量噸位等信息,能清晰的掌握整個港口的裝載量情況。

門機智能數據采集設備和稱重管理系統通過RS-485方式與智能電表建立連接,讀取電表能耗數據,并將數據與稱重系統相結合,因此可從后臺稱重系統查詢與統計到最真實的作業能耗。也將門機工作能耗數據進行匯總,并按照門機設備編號、司機工號、班組、時間進行分類統計、對比,可為企業根據這些能耗指標進行精細化管理提供決策依據,助力節能減排。

3 結語

該門機新型智能稱重管理系統利用基于電機電量檢測的智能稱重方法,通過電量檢測模塊對電機電壓、電流監測即可對起重機負載重量進行精確測量與統計;與傳統的力傳感器稱重相比,將該智能動態稱重方法與信息處理及控制技術、設備網絡集成技術相結合,可實現對港口門機作業的精確、高效輔助管理。