變工況下液壓油缸抖動的原因分析及試驗

袁吉勝,王娜娜,段緒偉

(上海船舶設(shè)備研究所,上海 200031)

0 引言

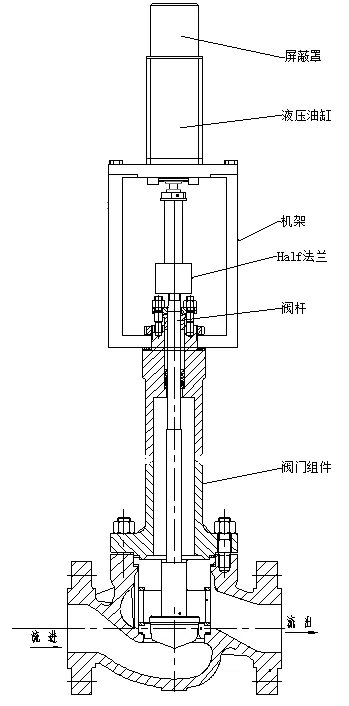

電液執(zhí)行器主要承擔汽輪機蒸汽閥門的控制任務,包括閥門的開度控制和定位控制,以保障汽輪機的性能穩(wěn)定和安全可靠運行。液壓油缸作為電液執(zhí)行器的執(zhí)行部件直接與蒸汽閥門連接,實現(xiàn)閥門方向、位置、速度及力的控制。蒸汽閥門的閥口開度通過液壓油缸活塞桿的移動位置來控制,見圖1[1]。

圖1 執(zhí)行器結(jié)構(gòu)示意圖

上位機發(fā)出指定的閥門開度信號,液壓油缸的活塞桿按照指定的信號移動至相應位置,此時蒸汽閥門的閥門開度保持不動,從而保證了汽輪機的進汽量。某電液執(zhí)行器在進行系統(tǒng)聯(lián)調(diào)試驗過程中,液壓油缸工作一段時間后發(fā)現(xiàn),當上位機發(fā)出指令信號后,發(fā)現(xiàn)液壓油缸的活塞桿到達指定位置時不能夠迅速穩(wěn)定并帶有一段時間抖動后才可穩(wěn)定。這將會導致汽輪機蒸汽閥門的進汽量受到影響,從而影響了汽輪機的正常工作。因此,找到液壓油缸活塞桿抖動的原因并制定解決方案將變得十分迫切[2]。

1 油缸抖動的原因分析

1.1 電液執(zhí)行器的工作原理

電液執(zhí)行器是一種能按照電輸入信號的指令,以直驅(qū)容積控制技術(shù)驅(qū)動液壓油缸運動,實現(xiàn)方向、位置、速度及力控制的高度集成化裝置。電液執(zhí)行器包括2個主要部分:執(zhí)行器部分和控制箱部分。執(zhí)行器裝在驅(qū)動裝置上,控制箱就地或遠程安裝。連接它們的是模塊電纜和反饋電纜。

執(zhí)行器部分由動力頭模塊和液壓油缸模塊組成。連續(xù)工作的電機和泵驅(qū)動液壓油經(jīng)過相應閥組進入雙作用液壓油缸的一腔,驅(qū)動液壓油缸動作。油缸上帶有位置傳感器,活塞桿到達指定位置時電機停轉(zhuǎn),相關(guān)閥組閉鎖液壓油缸位置。電機泵組換向轉(zhuǎn)動時,液壓油缸反向運動。

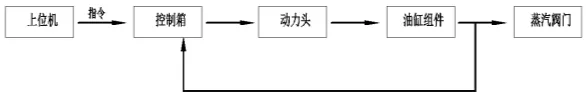

控制箱部分主要是接收指令和位置反饋信號,運算后輸出控制指令,驅(qū)動執(zhí)行器運轉(zhuǎn)。伺服控制器接收外部PLC的4 mA~20 mA指令信號,與采集的執(zhí)行器位置傳感器信號進行偏差運算,輸出伺服信號至伺服驅(qū)動器,通過控制電機運轉(zhuǎn)實現(xiàn)對執(zhí)行器的控制。工作原理見圖2。

圖2 電液執(zhí)行器的工作原理

1.2 液壓油缸抖動的問題分析

在電液執(zhí)行器運轉(zhuǎn)過程中,上位機發(fā)送指令后,發(fā)現(xiàn)液壓油缸到達指定位置時不能夠迅速穩(wěn)定并帶有一段時間抖動后才可穩(wěn)定。從電液執(zhí)行器的整體系統(tǒng)的角度來講,引起液壓油缸活塞桿抖動的原因可能為控制器參數(shù)設(shè)置影響、控制器輸入信號波動或控制器硬件問題、動力頭組件內(nèi)部控制閥的波動、液壓油缸組件中的某一個因素或多個因素共同作用。因此首先考慮應將電液執(zhí)行器的組成部分進行獨立拆分,將性能正常的電液執(zhí)行器的各獨立單元(獨立單元:控制箱、動力頭模塊、液壓油缸)依次與可能發(fā)生故障的獨立單元進行對調(diào)并重新運行性能完好的電液執(zhí)行器,通過觀察排查出引起液壓油缸活塞桿抖動的獨立單元。

2 試驗研究

2.1 試驗方案設(shè)計

1 ) 將 控 制 器PID ( Proportion Integral Differential)參數(shù)進行更改,觀察液壓油缸活塞桿抖動現(xiàn)象是否有明顯改善。

2)將故障電液執(zhí)行器的控制箱與性能正常的電液執(zhí)行器的控制箱對調(diào),重新運行性能正常的電液執(zhí)行器并觀察其油缸活塞桿是否抖動。

3)將故障電液執(zhí)行器的動力頭模塊與性能正常的電液執(zhí)行器的動力頭模塊對調(diào),重新運行性能正常的電液執(zhí)行器并觀察其油缸活塞桿是否抖動。

4)將故障電液執(zhí)行器的液壓油缸與性能正常的電液執(zhí)行器的液壓油缸對調(diào),重新運行性能正常的電液執(zhí)行器并觀察其油缸活塞桿是否抖動。

2.2 試驗結(jié)果分析

控制器的初始P值為65,運行電液執(zhí)行器并將P值分別改為60、55、50,液壓油缸活塞桿的抖動現(xiàn)象逐漸改善;直至P值改為45時,液壓油缸活塞桿的抖動現(xiàn)象徹底消失。通過更改控制器的P值本質(zhì)上是延長了油缸達到穩(wěn)定時的響應時間,與此同時卻犧牲了電液執(zhí)行器的響應速度。對P=45時的電液執(zhí)行器進行測試,得到的性能參數(shù)并不能滿足工況的要求,因此將要按照“試驗方案設(shè)計1”之后的方案接著進行試驗。

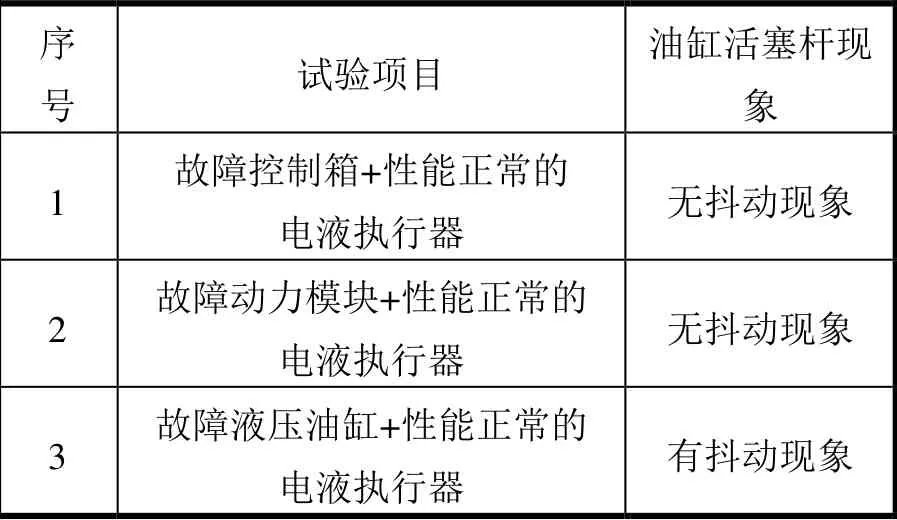

按照“試驗方案設(shè)計2”進行試驗后得到,工作中的液壓油缸的活塞桿未發(fā)生抖動現(xiàn)象。于是接著按照“試驗方案設(shè)計3”進行試驗,得到的試驗結(jié)果是工作中的液壓油缸的活塞桿未發(fā)生抖動現(xiàn)象。最后經(jīng)過“試驗方案設(shè)計4”的試驗后發(fā)現(xiàn),將故障電液執(zhí)行器的液壓油缸與性能正常的電液執(zhí)行器的液壓油缸對調(diào)并運行性能正常的電液執(zhí)行器,對調(diào)后的液壓油缸的活塞桿依然出現(xiàn)抖動的現(xiàn)象。

“試驗方案設(shè)計2”~“實驗方案設(shè)計4”的試驗結(jié)果見表1。

表1 試驗結(jié)果

試驗結(jié)果表明:故障電液執(zhí)行器中的控制箱和動力頭模塊在電液執(zhí)行器工作過程中并不能引起液壓油缸活塞的抖動,因此排除控制箱和動力頭模塊對油缸活塞桿抖動產(chǎn)生的影響。對調(diào)后的液壓油缸的電液執(zhí)行器在運行時,其活塞桿依然出現(xiàn)抖動的現(xiàn)象。由此可以判斷:引起油缸活塞桿抖動的主要因素發(fā)生在油缸部分。

2.2 解決方案

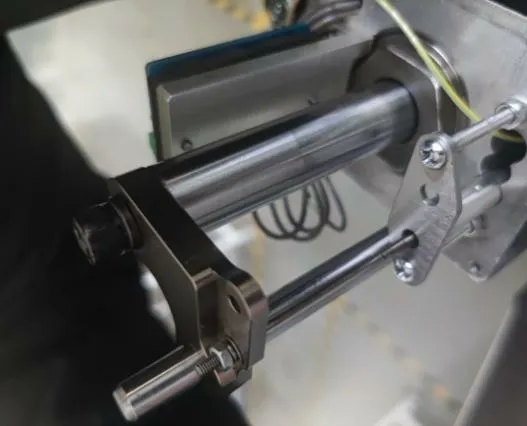

首先拆解油缸的反饋裝置部分,打開屏蔽罩,發(fā)現(xiàn)電位計安裝板上固定的3個螺釘中有2個螺釘有松動的現(xiàn)象,見圖4。于是重新緊固安裝板上的螺釘并重新運行電液執(zhí)行器后,油缸活塞桿的抖動現(xiàn)象消失。

圖4 螺釘松脫現(xiàn)象

現(xiàn)場的蒸汽閥門進汽時,蒸汽閥門的閥桿長期受到高頻振動,由于閥桿與油缸的活塞桿固連,高頻振動通過閥桿傳至油缸活塞桿,接著通過活塞桿又傳至與其相關(guān)聯(lián)的組件,而螺釘并沒采取適當?shù)姆浪纱胧月葆斔蓜印k娨簣?zhí)行器正常工作時,液壓油缸移動至目標值后,由于活塞桿與電位計固連的螺釘松動,使得電位計采集到的油缸位置信號有波動,此波動又反饋給控制箱,控制箱繼續(xù)驅(qū)動動力頭模塊移動活塞桿,直至電位計停止波動,此時油缸活塞桿停止移動。

連接螺紋都是要滿足自鎖條件的,即螺紋升角小于螺紋副的當量摩擦角,似乎可以保證擰緊后不會自動松脫。但是賴以自鎖的是,螺紋副間保持有足夠阻止相對運動的摩擦力,這個摩擦力只有在靜載荷作用時才會保持不變,而在沖擊、振動或變載荷下或溫度變化大時,螺紋副中的正壓力發(fā)生變化,有可能在某一瞬間消失,使摩擦力為零,產(chǎn)生相對滑動。這種現(xiàn)在多次重復,連接就會逐漸松脫,使工作失常,甚至發(fā)生事故[1]。因此,為了徹底解決螺釘松動的問題,現(xiàn)場加裝了彈性墊圈及鎖緊螺母并涂抹了螺紋緊固膠[2],見圖5。

圖5 防松處理

3 結(jié)論

通過試驗方案的設(shè)計,依次排查控制箱、動力頭模塊及液壓油缸,得到引起油缸活塞桿抖動的部件是出現(xiàn)在電液執(zhí)行器的油缸部分。在拆解油缸的過程中發(fā)現(xiàn),油缸活塞桿與電位計固連的安裝板上的固定螺釘發(fā)生松動,重新緊固發(fā)生松動的螺釘并重新運行系統(tǒng)后,油缸活塞桿的抖動現(xiàn)象不再發(fā)生。因此,可以判定螺釘松動是導致油缸活塞桿抖動的原因。為了避免以后此種現(xiàn)象再次發(fā)生,對固定活塞桿和電位計所使用螺釘加裝彈性墊圈和防松螺母,并涂抹螺紋緊固膠等防松措施。