杜馬氣刀結構組成及控制使用情況研究

黎 苗,廖嘉豪,唐 瑜

(攀鋼集團攀枝花鋼釩有限公司,四川攀枝花 617000)

0 引言

氣刀設備在攀鋼釩冷軋廠帶鋼連續熱鍍鋅生產線上位于鋅鍋與高跨冷卻段之間,用于控制帶鋼鍍層厚度,是生產線上的核心設備[1]。當前廣泛應用的各氣刀品牌主要有科勒、方登、克萊西姆、日立等,攀鋼釩冷軋廠現使用的杜馬氣刀集各家之所長,且獨具有多方面的巧妙設計,極大改善了熱鍍鋅板的質量,具有生產最高質量要求產品的工藝水平,如高品質家電板、汽車外板等。現根據杜馬氣刀在攀鋼熱鍍鋅線上的實際使用情況,介紹杜馬氣刀的結構、功能和自動控制過程。

1 杜馬氣刀本體結構簡介

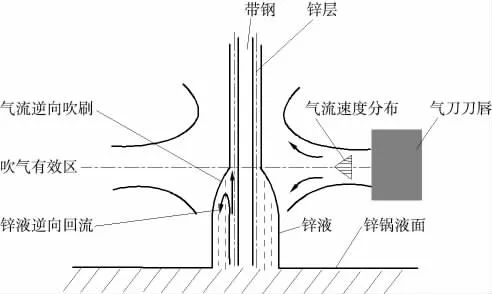

杜馬氣刀控制帶鋼鋅層厚度的噴吹方法應用流體沖擊學原理,如圖1 所示,在帶鋼出鋅鍋后,氣流先后經腔體、刀唇吹至帶鋼上,使多余的鋅液逆向回流,使帶鋼表面鋅層達到最優厚度。

圖1 吹氣刮鋅示意

1.1 氣刀刀唇

(1)刀唇長度調節。杜馬氣刀中的非接觸式電磁檢測裝置可以自動實時檢測帶鋼位置,再根據帶鋼實際寬度對氣刀刀唇吹氣長度進行調節。這是杜馬氣刀的獨特設計,一方面可顯著降低噪聲污染,另一方面由于精準控制吹氣寬度可減少氣體介質的消耗量。這個特點尤其是在使用氮氣的情況下具有很大的經濟優勢,與傳統的氣刀進行對比,杜馬氣刀根據帶鋼寬度精準控制刀唇出氣量可使氮氣的使用量節省約13%~65%。

(2)刀唇的間隙高度調節。氣刀的每側均放置有12 個調節螺桿,如圖2 所示,連接上下刀片的調節螺桿以固定的間隔排列,調節范圍0.8~2.7 mm,調節精度可達0.03 mm,這種設計確保了在間隙調節范圍內維持穩定的間隙高度。

圖2 氣刀間隙調節螺桿排列

(3)刀唇的角度調節。杜馬氣刀吹氣時其刀唇角度并不垂直于帶鋼,刀唇可延軸向調節5°,一般是向下偏轉,且上下表面兩側的氣刀為防止對沖產生渦流,需錯開一定的角度。角度調節轉軸在刀唇水平線上,以保證調節角度時,氣刀刀唇和帶鋼的距離幾乎不會變化。例如,實際刀唇角度調整1°時,帶鋼和刀唇移動0.05 mm。刀唇噴吹角度通過一個就地的手輪進行調節,調節范圍為0°~-5°,精度為±0.1°,如此高精度可以有效避免鋅液飛濺到帶鋼表面。

(4)刀唇清潔器。杜馬氣刀的刀唇涂有防粘連涂層來減少與液態鋅和鋁合金的粘連[2],但鋅液飛濺不能完全避免,刀唇清潔器則可避免由于鋅液堆積堵塞刀唇間隙造成板面缺陷。刀唇清潔器在移動時通過攜帶的一塊插在刀唇間隙的金屬片進行清潔,該自動清潔裝置由無桿氣缸驅動,自動清潔周期為每次焊縫經過氣刀時。

1.2 氣體介質控制系統

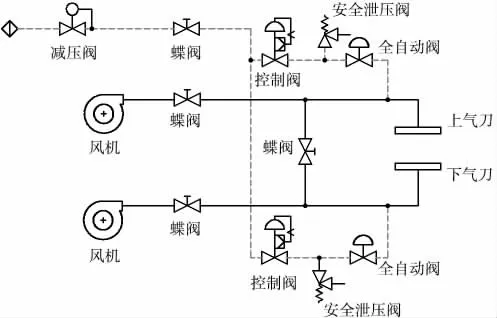

氣刀有空氣供氣和氮氣供氣兩種方式,兩種方式的實際應用取決于產品表面質量需求,使用氮氣作為氣刀噴吹介質是改善鋅鋁鎂產品表面的重要途徑,氮氣化學性質不活潑,杜絕了刮鋅過程中鎂的氧化,有效提高板面質量,因此生產鋅鋁鎂等高質量產品時使用氮氣供氣。圖3 為冷軋廠熱鍍鋅生產線現使用氣刀的供氣管路示意圖。

(1)空氣控制系統。空氣控制系統是通過調節三葉容積式風機(羅茨式)的轉速來調壓,一般情況下兩風機分別為上下兩側的氣刀供氣,若一側發生故障時可打開兩風機連接管路即旁路閥,此種情況下兩管路連接互通可實現“一拖二”。

(2)氮氣控制系統。目前氮氣系統使用三級調壓,如圖3 所示,自力式減壓閥主要對主管壓力進行減壓調節,根據氣刀實際氮氣使用壓力要求,將氮氣壓力從4500 mbar(450 kPa)降為1000 mbar(100 kPa)。氮氣調壓閥則對壓力進行粗調,調節閥的PID(比例,積分,微分)調節死區為2 mbar(0.2 kPa)。當壓力在2 mbar(0.2 kPa)內波動時,由徑向控制器完成調節,目前此調節精度還有可優化的空間。

圖3 氣刀供氣系統

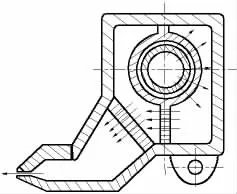

(3)徑向控制器(專利技術)。杜馬氣刀的徑向控制器主要是由2 個帶有徑向狹縫的管道組成,通過內、外管壁孔的開度實現對氣體流量的控制,開度通過內管轉動角度來表示,范圍是0°~120°。

如圖4 所示,氣刀腔體內有4 個腔,氣體從中間的管路通道流入,接著通過徑向控制器進入右半部分的第2 腔中,再通過帶孔的分隔板進入左半部分的第3 腔中,氣體在左右兩腔中經過有效緩沖實現均勻輸出,最后通過層流孔板進入刀唇腔即第4腔中再經刀唇吹出。

圖4 杜馬氣刀剖面

四腔體設計實現了5 s 內完成刀腔的壓力調節,常規的閉環調壓過程需10~20 s,徑向控制器和四腔式設計則大大提高了響應速度,縮短了響應時間[3]。

1.3 非接觸式邊部擋板

為避免帶鋼的邊部的氣流對沖產生紊流造成帶鋼邊厚、結瘤、飛渣等缺陷,杜馬氣刀同其他氣刀一樣也使用了邊部擋板,但杜馬的邊部擋板是采用非接觸式,避免邊部擋板導向輪堆渣,且有效改善帶鋼表面質量和節約成本,其單側外觀如圖5 所示。傳感器檢測到帶鋼邊部后利用伺服電機來控制邊部擋板對帶鋼的跟蹤移動,也裝有傳統邊部擋板的導向輪作為控制系統故障時的保護裝置。

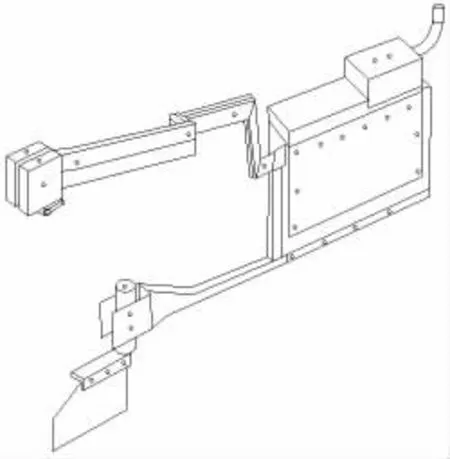

圖5 單側邊部擋板

1.4 eMASS 電磁穩定裝置

現使用的氣刀實際是包含杜馬Jet-Pro 氣刀與EMG 的e-MASS 電磁穩定裝置的集成系統,eMASS 是一套電磁減振系統,主要通過磁場使用非接觸的方式將運動的帶鋼穩定在氣刀之間,并且有效抑制帶鋼的振動,能大大降低“C 翹”的產生率,如圖6 所示。

圖6 eMASS 控制結構

2 電氣自動控制

2.1 網絡結構

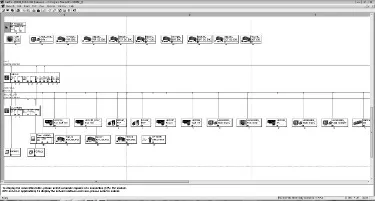

網絡組態包括以太網、工業PROFIBUS DP 兩部分,如圖7所示,采用ISO pro-tocol on TCP/IP 協議與HMI 通信,氣刀與機組的PLC 進行數據通信是在以太網中采用TCP/IP 協議,編碼器、遠程I/O 及傳動裝置建立通信則是通過PROFIBUS DP 協議。人機交互畫面HMI 采用的是SIEMENS WinCC7.3 和WinCC flexible 2008。

圖7 網絡組態

2.2 傳動裝置

杜馬氣刀各部分的驅動控制以及急停功能全部通過使用SIEMENS S7-400 的PLC 實 現,S7-400 編程方式主要是包括 LAD、FBD、STL、CFC,通過這幾種編寫方式實現氣刀水平移動、上升下降、壓力控制等功能。驅動執行部分使用的是SIEMENS 伺服型號1FK7 系列的電機,此類電機使用了稀土磁性材料,編碼器帶旋轉變壓器(R14DQ 旋轉變壓器14位),使用的是具有高性能和高精度數字系統接口DRIVE CLIQ。伺服驅動器是SIEMENS S120 以及6ES7120-1TE21-0AD0 單電機模塊,連接電源裝置和控制單元兩部分使用的是DRIVE CLiQ 接口。

3 結束語

目前杜馬氣刀在攀鋼釩冷軋廠的使用狀況良好,自投用后改善了生產時帶鋼邊厚、結瘤、飛渣、“C 翹”等缺陷,極大降低了鋅鍋區域缺陷的降級改判率。整體來說該氣刀堅固耐用且易于操作和維護,具有生產高質量產品的工藝水平。