鈦酸鋰電池化成工藝的探索研究

袁東亞,高嬌陽,褚光輝,李 巧

(格力鈦新能源股份有限公司,廣東 珠海 519000)

1 引言

鈦酸鋰材料由于其穩定的尖晶石結構,鋰離子在嵌入和脫出時體積基本保持不變,被稱為“零應變”材料,使得電池的循環性能得到大幅提升;其嵌鋰電位為1.55 V,避免了電池在高倍率及低溫充電時負極表面鋰枝晶的析出,提升了電池的安全性能;其具有“三維”鋰離子擴散通道[1],鋰離子擴散系數較大,在大倍率充放電時有良好的表現[2]。

鈦酸鋰電池基于其高安全性、長壽命、高倍率、快充、耐高低溫等優點,具有非常廣闊的應用前景,但是以鈦酸鋰材料作為負極的電池在化成過程中產氣比較明顯,而且在后續使用過程中也會出現脹氣[3-5]。鈦酸鋰電池的產氣原因比較復雜,通常可以從鈦酸鋰材料本身、電解液、鈦酸鋰材料與電解液的界面、制程環境控制等方面來研究產生氣體的原因。He等[6]對鈦酸鋰產生的氣體成分進行了分析,研究表明氣體主要成分為H2、CO2、CO及CH4等,其中H2是最主要成分。John B.Goodenough等[7]研究發現,電極材料在1.0~4.7 V電位區間內都不會形成SEI膜,而鈦酸鋰的嵌鋰電位為1.55 V,所以鈦酸鋰電池首次充放電過程中在負極材料與電解液的界面不會形成SEI膜,這就導致了鈦酸鋰材料與電解液始終是直接接觸的。

鈦酸鋰電池產氣主要集中在化成階段,即電池活性物質材料活化的初始階段,本文研究了化成電流的大小對產氣量、產氣速率、電池循環性能及循環后體積變化的影響。采用相同的生產工藝制作成2 Ah的軟包電池,分別采用0.5 C(1 A)、1 C(2 A)、2 C(4 A)的電流對電池進行化成,監測化成每一步充放電結束電池體積的變化,計算出此工步的產氣量和產氣速率,結果顯示:電池在首次充放電過程中的產氣量最大,占整個化成過程產氣量的70%~80%。另外,根據產氣速率的研究結果,采用小電流化成工藝可以應用于大容量鈦酸鋰方形鋁殼電池、圓柱電池上,大大降低電池在化成階段的失液量,保證電池的保液量,從而可以延長電池的循環壽命。

2 實驗部分

2.1 軟包電池制作

取生產線上同一個批次的正、負極片,正極材料為鎳鈷錳酸鋰111體系,負極材料為美國奧鈦公司生產的第四代鈦酸鋰,按照軟包電池的工藝要求使用刀模裁切正負極片,隔離膜使用干法工藝的隔膜,采用半自動疊片機疊片,超聲焊接機焊接極耳,DNP鋁塑膜封裝,然后進行烘烤、注液、封口、化成等步驟制作成40105105/2 Ah的軟包電池。

2.2 實驗化成工藝

化成工藝方案說明:該次實驗采用三種化成電流,分別為0.5 C(1 A)、1 C(2 A)、2 C(4 A),對電池進行恒流恒壓充放電3.5周,截止電壓為1.5~2.8 V,如表1所示。

表1 方案設計Table 1 Experimental design.

3 結果與討論

3.1 化成過程產氣量與產氣速率對比

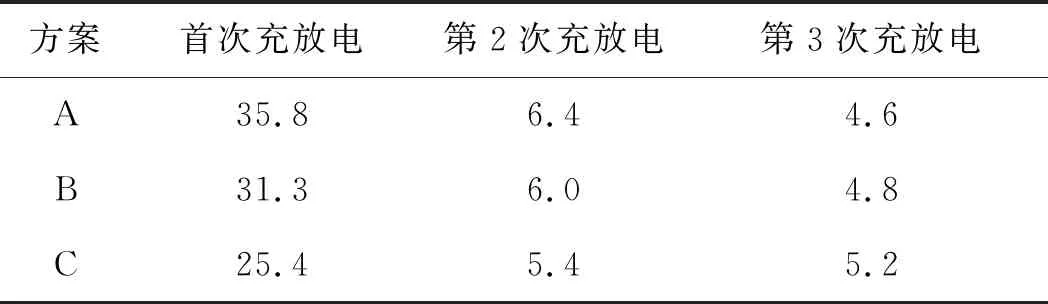

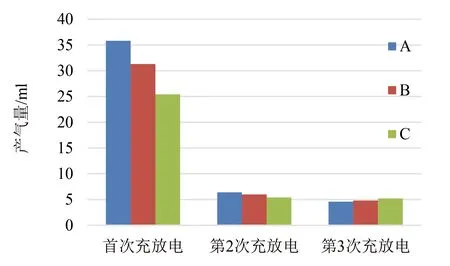

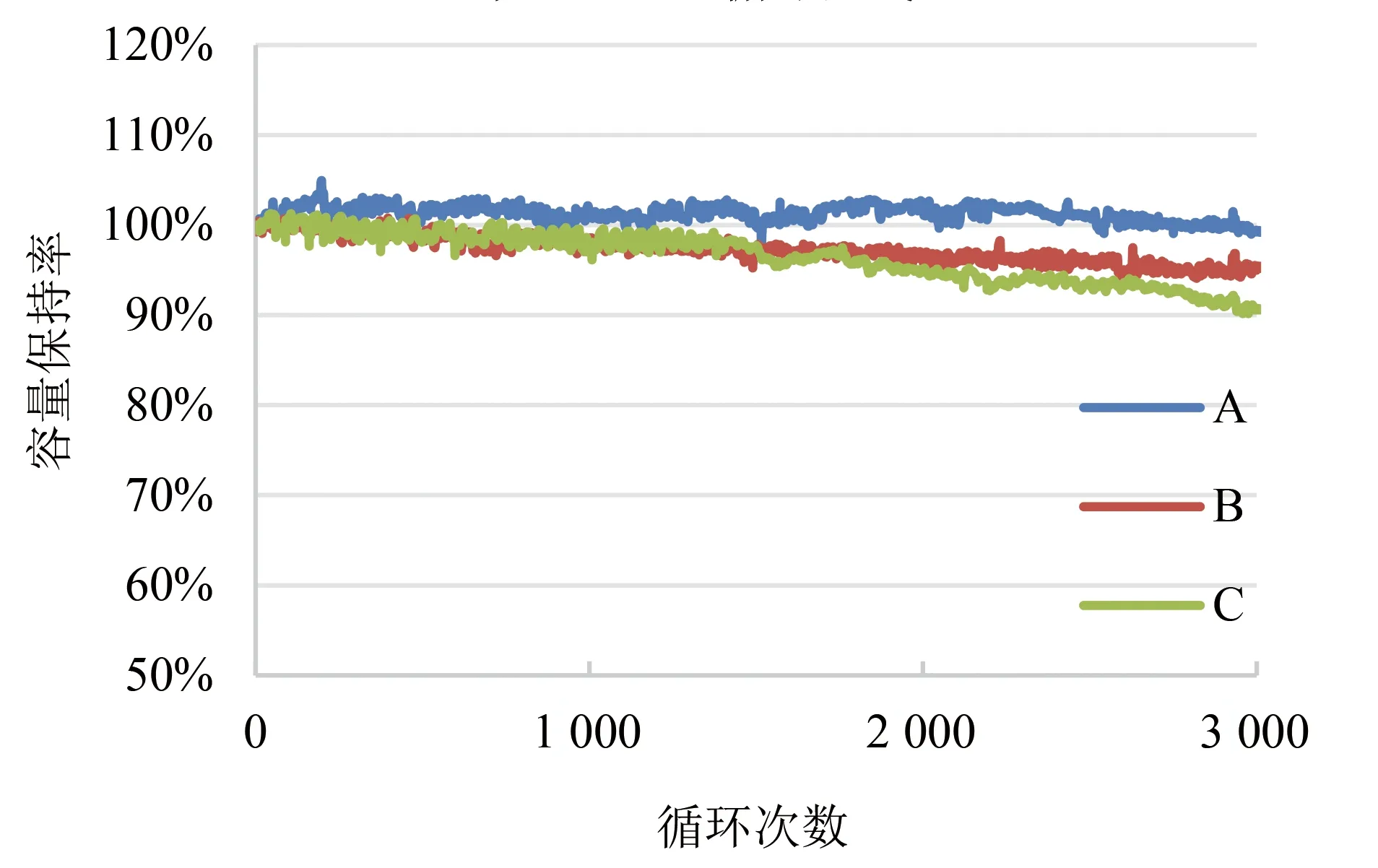

表2統計了鈦酸鋰電池采用不同化成電流化成過程的產氣量。從表2中數據及圖1、2中的變化趨勢可以看出,化成電流越小,整個化成過程產氣量越大。表明化成電流越小,活性物質材料活化的越充分,產生的副反應越多,繼而產氣量也較大,小電流化成需要的時間較長,即產氣速率就會較小。對于大容量方形鋁殼、圓柱電池來說,產氣速率較小,在化成過程中因產氣帶走的電解液量就會減少。因此,鈦酸鋰電池采用小電流化成工藝能有效減少電解液的損失,保證電池的保液量,進而保證電池的綜合性能達到最佳。

表2 不同方案產氣量統計 mlTable 2 Gas production statistics by different schemes.

圖1 不同方案產氣量對比Fig.1 Comparison of gas production by different schemes.

圖2 產氣量與產氣速率的關系Fig.2 Relationship between gas production and gas production rate.

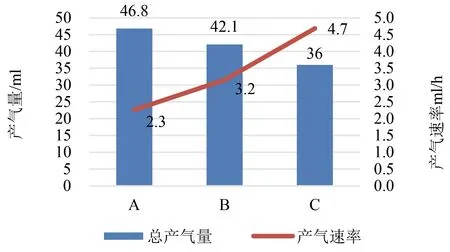

3.2 不同化成電流對電池循環性能及循環后電池脹氣的影響

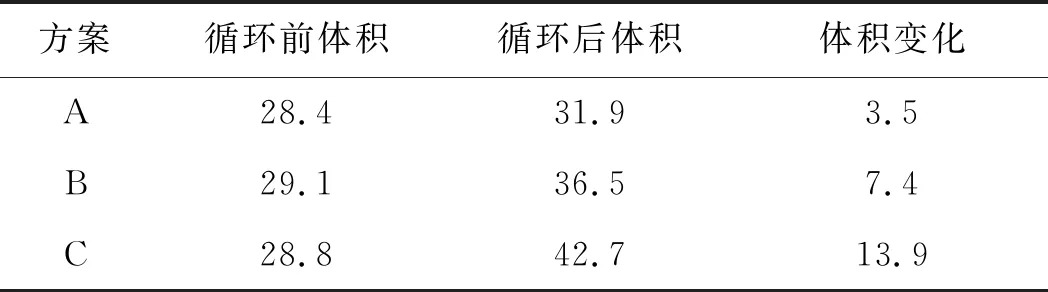

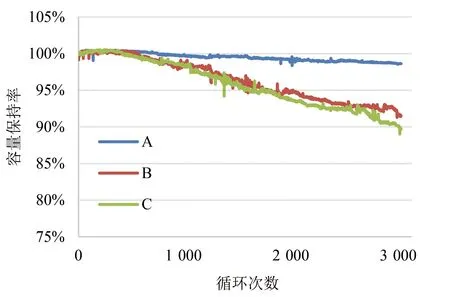

從圖3和表3電池循環數據、表4電池循環前后體積變化數據可以看出,方案A電芯的循環性能最好,循環3 000周,容量保持率還在95%以上,電池體積變化最小,而方案B與C的循環性能較差,這與電池化成階段的充放電電流大小關系較大,方案B與C電池化成電流稍大,化成階段活性物質活化不夠充分,循環后期副反應導致產氣量較多,即表4中數據顯示的電池體積變化較大。測試結果表明,化成電流越小,活性物質活化越充分,鋰離子的穿梭通道就越順暢,后期循環過程中脹氣可能性越小,加之鈦酸鋰材料結構的“零應變”特性,電池的循環性能會大幅度提升。

圖3 不同方案電池循環曲線Fig.3 Cycle curves by different schemes.

表3 不同方案電池循環容量保持率數據Table 3 Circulating capacity retention rate data by different schemes.

表4 電池循環前后體積變化 mlTable 4 Volume change before and after battery cycle.

3.3 化成電流對大容量圓柱電池保液量及電池循環性能的影響

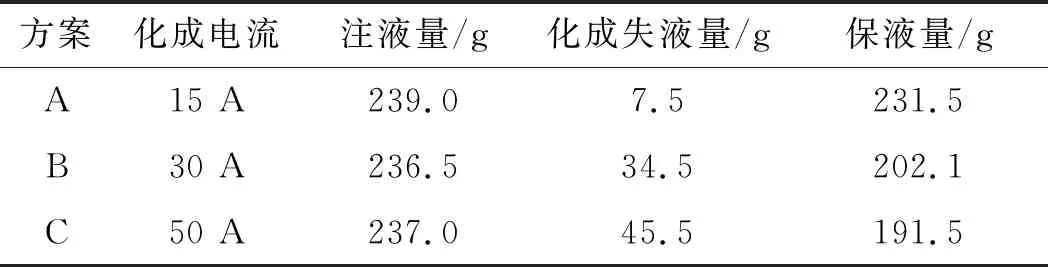

表5是鈦酸鋰50 Ah圓柱電池應用不同化成工藝的電池保液量數據統計,圖4是不同化成工藝電池的循環曲線。從表5中的數據可以看出,相同注液量(235±5) g的情況下,根據2 Ah軟包電池的實驗結論,化成電流越小(A組),化成過程產氣速率越小,隨著氣體帶出的電解液越少,即失液量就越少,從而保證了電池所需的電解液,對于失液量較多的電池(C組),需要進行二次補液,但是補進去的電解液很難浸入到電芯內部,對后期電池循環性能影響較大,具體請參見圖中的循環曲線。

表5 圓柱50Ah電池保液量統計Table 5 Liquid retention statistics of 50Ah cylinder batteries.

圖4 不同方案50Ah電池循環曲線Fig.4 Cycle curves of 50Ah batteries by different schemes.

4 結論

本文研究測試了不同化成電流對電池產氣量及產氣速率的影響。結果表明化成電流越小,在化成階段的產氣量越多,電池化成越充分,即活性物質活化越徹底,鋰離子的穿梭通道就越順暢,后期電池循環過程中脹氣可能性也越小;另外,化成電流越小,產氣速率越小,隨之化成失液量也越少,保證了電池的保液量,電池的綜合電性能會顯著提高,尤其是電池的循環性能改善較為明顯,化成工藝的研究對優化改進大容量鈦酸方形鋁殼、圓柱電池的化成工藝具有一定的指導意義。