廢舊鋰離子電池全材料回收技術分析①

吳戰宇,吳美樂

(1.南京工業職業技術大學電氣工程學院,江蘇 南京 210032;2.華富(江蘇)鋰電新技術有限公司,江蘇 揚州 225600;3.沈陽工業大學信息科學與工程學院,遼寧 沈陽 110870)

1 引言

目前,日益增長的廢舊鋰離子電池已經成為一道環保難題。預計到2025年,我國動力鋰離子電池的報廢量將過50萬噸[1]。梯次利用可以減緩電池退役時間,但無法改變其最終報廢的結果[2]。有效回收廢舊鋰離子電池可以減少環境污染,回收高價材料和資源,減少原始開采,但廢舊鋰電池全材料回收需要面對如下幾個問題。

(1)電池組結構和組成復雜。電池組由若干模組構成,而模組由單體電芯組成,還包括許多連接件、電氣件等[3]。功能越多、結構越復雜的電池組,拆解回收成本越高。

(2)電芯的正負極材料體系復雜,極片結構和外殼差別較大[4]。這些都為電芯回收設立了障礙。

(3)回收過程存在安全隱患[5]。處置不當會造成電池熱失控甚至起火、爆炸,釋放有害氣體,帶來環境和人身危害。

因此,回收時應采取必要手段來穩定電池狀態,消除安全隱患。

本文介紹了廢舊鋰離子電池的全材料回收技術,包括以物理方法為主的預處理技術和以化學方法為主的材料回收技術。同時,分別對預處理和材料回收所涉方法進行了詳細的優缺點分析。進一步,提出了電池全材料回收的工藝路線,并對其關鍵技術點進行分析和討論。最后,提出了回收工作的挑戰和未來研究方向。希望通過本文在廢舊鋰離子電池全材料回收技術上的介紹和展示,促進這一行業向環境有益和經濟可行的方向更好發展。

2 預處理

預處理是在進行材料回收之前,利用物理方法來處理廢舊鋰離子電池及其中的各種材料,從而將物理性質相同或相似的材料分離出來,減少能耗,提高回收效率[4]。預處理主要包括穩定化處理、拆解粉碎及分離等。

2.1 穩定化處理

2.1.1 放電

放電處理旨在盡量減少廢舊電池的電量,降低拆解和粉碎過程中發生起火及爆炸的風險,常用的方法包括溶液放電及電路放電。溶液放電是將廢舊電池浸沒于水溶液中進行放電,常用NaCl、MnSO4及FeSO4等溶液[6]。此方法成本低廉,但存在以下一些問題。

(1)荷電態(state of charge,SOC)較高或者破損的電池,一旦接觸到水,會發生劇烈反應。

(2)放電時會產生大量氫氣、氯氣及氧氣,具有一定的風險。

(3)陽極腐蝕會破壞電池外殼,使電池中的組分和反應副產物進入溶液,造成二次污染。此外,廢舊電池的殘余電能無法回收利用。

電路放電是將廢舊電池至于電路中,通過電阻或者能量回收的方式放出剩余電量[7]。其優點是對環境更友好,避免產生危險氣體和副產物,且放電程度可控,能將廢電池放電至SOC為0%的狀態,避免過放電造成的銅集流體分解。但這種方式也有不足,一方面,如果通過電阻放電,剩余電量將以熱的形式散失,無法回收。另一方面,如果進行能量回收,則需要拆除電池保護電路,再對電池重新連接。這個過程需要大量的人力及設備,成本過高。

2.1.2 熱處理

熱處理可以分為低溫及高溫處理。低溫處理是在進行拆解和粉碎之前,利用液氮對電芯進行冷卻[8]。低溫處理可以凝固電解液,降低金屬鋰的反應速度,從而使拆解和粉碎過程更安全。雖然低溫處理成本較高,難以大規模應用,但能提升廢舊電池的運輸、拆解和粉碎的安全性。

高溫處理是另一種熱處理方法,不同文獻采用的處理溫度不同,溫度較低在100~150 ℃[9],溫度較高在400~600 ℃[10]。高溫處理的優點是可以降解粘結劑和易揮發的組分,便于后續材料回收;缺點是電解液無法回收,同時會產生HF等有害氣體,尤其在處理一些高SOC廢舊電池時,有可能發生熱失控,造成起火爆炸。因此從安全性角度和環境角度出發,應慎重采用這種處理方式。

2.2 拆解和粉碎

2.2.1 拆解

拆解分為兩個層級:一是將電池組或模塊拆解成為單體電池;二是將單體電池進一步拆解,得到各種部件和組分[11]。

由于電池組、模組及電芯的結構不同,第一層級的拆解往往只能通過人力及手工設備完成。對于電芯沒有破損的電池組,主要應注意電氣方面的潛在危險;而對于電芯有破損的電池組,還需另外避免有害物質泄露,避免對人身和環境造成危害。

第二層級的拆解針對電芯本身,由手工或自動化設備將電芯的外殼打開,然后將外殼、正極片、負極片、隔膜及電解液等分開[12]。如果使用自動化設備,需要提前確定好所拆解電芯的結構和組成信息。為避免產生危險,可以在惰性氣體氛圍內進行拆解。這一層級的拆解耗時耗力,因此集中在實驗室研究,未形成大規模應用。

2.2.2 粉碎

粉碎適用于單體電芯或小型模組,該過程主要由旋轉式破碎設備完成。粉碎方式包括錘磨[13]、切割[14]及粒化[15]等。目前,粉碎過程沒有統一的標準,電芯種類的差異及粉碎工藝的不同會產生不同成分、尺寸和形狀的混合物料,并影響后續分離步驟的難易程度。因此,如果工業化可行的話,可以先對電芯進行拆解,再進行粉碎,使物料更易分離和回收。

2.3 分離

分離是對經過拆解和粉碎的物料,進一步通過粒徑篩分[14]、磁力分離[16]、密度分離[17]、泡沫懸浮分離[18]等方法,分離出純度較高的銅、鋁、外殼、隔膜等顆粒以及多種材料混合的雜料。雜料包含正負極活性物質、導電劑、粘結劑及少量的銅和鋁等,需要進一步分離和物質回收。

粒徑篩分是根據粉碎顆粒大小進行物料分離的一種常用分離方法,其廣泛應用于實驗室研究和工業生產。粉碎工藝不同,經過粒徑篩分之后產生雜料中的銅和鋁的含量也不同。銅和鋁的含量越低,越有利于后續的材料回收。磁力分離技術是根據混合物料中不同物質的磁性差異來進行分離的方法,主要用于電芯鋼外殼的分離,以及鈷鐵化合物和其他鈷鹽的回收。密度分離可以將物料中不同密度的材料分開,分離手段包括振動臺、振動篩、中密度流體分離[19]及空氣分離[20]等。

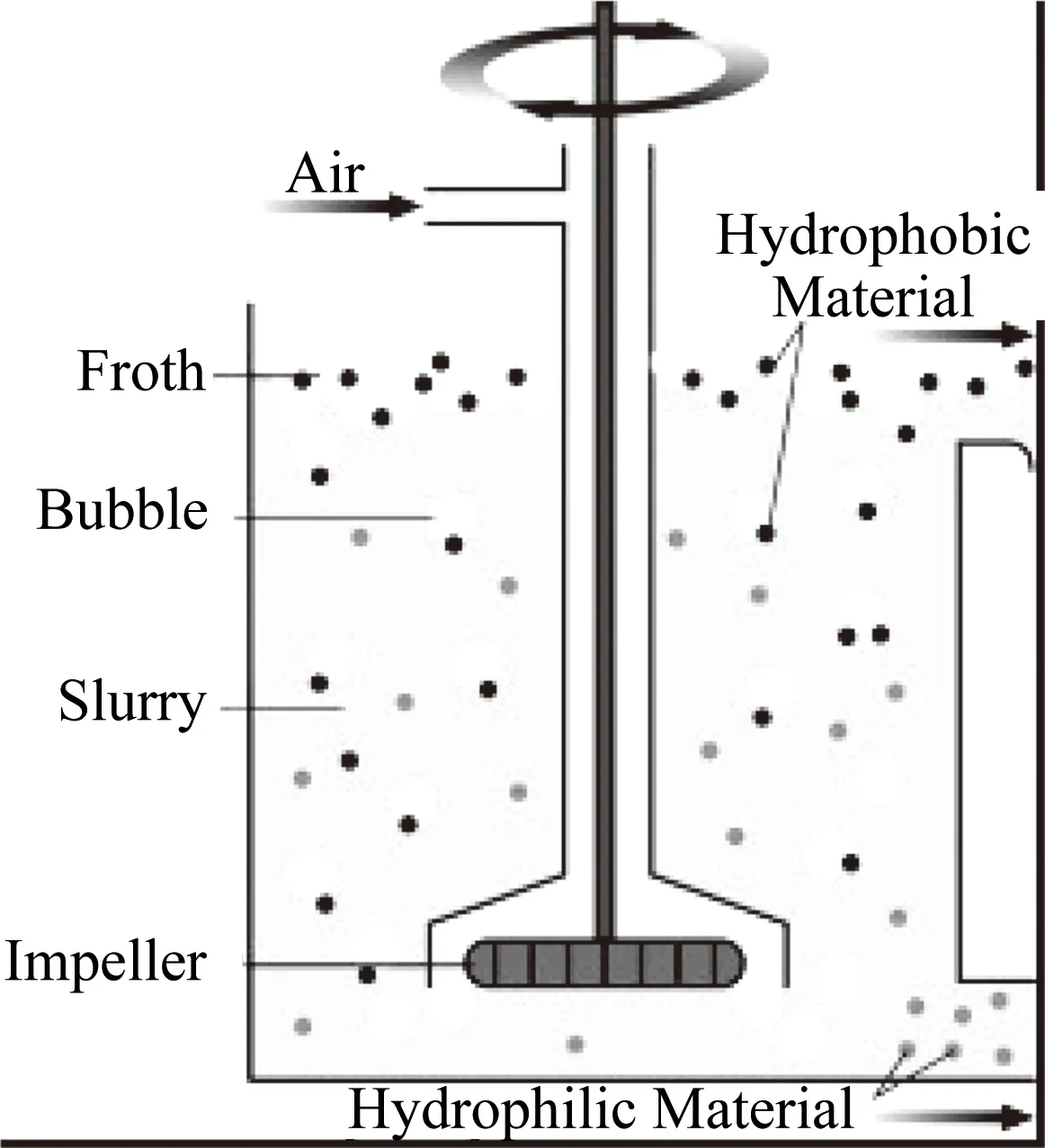

泡沫懸浮分離是一種基于不同材料表面親水性差異進行分離的技術[18]。眾所周知,鋰離子電池的正極材料是親水的,而負極材料是疏水的,因此在廢舊鋰離子電極材料混合漿料中可以使用浮選技術來進行正負極材料的分離[21]。圖1為泡沫浮選分離的示意圖。其主要原理是向待分離漿料中充入細密豐富的氣泡并加入一定量的泡沫穩定劑,疏水材料浮于漿料表面并保存在泡沫內,再進行氣泡收集完成疏水材料的分離。

圖1 泡沫浮選分離的示意圖,包括空氣擴散系統和氣泡、親水材料以及泡沫中的疏水材料12Fig.1 A schematic demonstrating one method of froth flotation,including an air dispersal system and air bubbles,hydrophilic material sinking to the bottom,nd hydrophobic material in the froth12.

除了上述的分離方法外,還有其他一些方法,如靜電分離法和渦流分離法等。但這些方法主要集中在實驗室研究,并未進入大規模應用。

2.4 雜料分離

雜料是經過分離之后剩余的多種材料的混合物。雜料分離主要作用是除去其中的粘結劑,如PVDF、丁苯橡膠(SBR)及水溶性羧甲基纖維素(CMC)等,從而使電極材料更易回收[22]。雜料分離的主要處理方法包括熱處理和化學處理。

熱處理廣泛用于去除或降解電極材料上的粘結劑,比如利用厭氧熱解法使材料恢復其本身的疏水性或親水性,再利用浮選技術進行分離[23]。此外,還可以使用熱溶劑來溶解粘結劑,比如乙醇、二甲亞砜(DMSO)、N-甲基吡咯烷酮(NMP)、N,N-二甲基甲酰胺(DMF)等[24]。

化學處理可以使用有機酸將正負極片中的鋁和銅集流體分離出來[25]。還可以使用還原浸出法,使用硫酸及過氧化氫來回收正極材料[26]。NaOH常用于溶解鋁集流體,但會產生一些Li及Co的共溶物[27]。

另一種化學處理方法是機械化學法,這種方法將電極材料與試劑及一些研磨介質混合,長時間研磨產生水或酸的可溶性化合物,從而溶解正極材料。比如,有人采用PVC,NaCl,NH4Cl,Zn2Cl及FeCl3等與電極材料進行研磨,得到水溶性的CoCl及LiCl;也可以利用EDTA與電極材料球磨,得到穩定的水溶性金屬螯合物Li-EDTA和Co-EDTA[28]。

3 材料回收

預處理之后得到的廢舊電極材料需要進行進一步回收。雖然大部分研究集中在正極材料中的有價值金屬回收,比如Co和Ni等,但負極材料的回收研究也越來越受到重視。

3.1 直接回收

直接回收的目的是直接恢復正極材料活性,方法包括固態燒結法、熱液結合燒結法和電化學法等。直接回收法在成本上更有優勢,特別是對于LFP及LMO等價格相對較低的材料[11]。

固態燒結法是一種最直接的恢復方法,可用于恢復LFP及LCO材料。其通過測定廢舊正極材料中的Li損失量之后,向材料中加入一定化學劑量的Li前驅體(如Li2CO3),再經過燒結得到新的正極材料。熱液結合燒結法是另一種比較流行的方法,首先在壓力容器中在一定溫度下以Li的水溶液進行水熱處理廢舊正極材料粉末,從而將Li重新引入到正極材料結構中;接下來,再用簡單的燒結來穩定材料的晶體結構。目前有報道熱液結合燒結法可用于LCO及NCM材料的恢復[29]。電化學法是利用金屬鋰或預鋰化石墨作為對電極,在半電池結構中實現正極材料的恢復[30]。但是由于對電極的化學反應活性太高,因此在大規模應用時存在一定的難度。

3.2 火法冶金

早期的火法冶金中,廢舊電池幾乎不經過任何前處理,直接將電池組拆分后進行煅燒。對于貴重金屬含量較高的廢電池來說,這種方法具有經濟可行性,但對于磷酸鐵鋰或錳酸鋰等電池來說難以實行。傳統的火法冶金能耗高、材料損失大、會產生有毒氣體,而且無法回收鋰[31]。因此,需要尋找材料回收率高、能耗較低及環境風險較小的替代回收方法。

在進行火法冶金前,可對廢舊電池及電芯進行前處理,分離不同材質或性質的材料,提高火法冶金效率并降低能耗。還有人利用火法冶金與其他方法相結合的方式來實現鋰的回收,比如火法結合濕法冶金[31]、真空蒸發[32]以及惰性氣體氛圍焙燒[33]等。這些方法最終都可以得到鋰化合物,減少了鋰損失。

3.3 濕法冶金

濕法冶金是最重要也是應用最廣泛的的回收方法之一。典型的濕法冶金步驟包括浸出、分離與純化。

3.3.1 浸出

浸出是濕法冶金的關鍵步驟,其主要目的是使欲回收材料成為溶液狀態,便于材料分離與純化。浸出方法包括無機酸浸出、有機酸浸出、氨浸出及生物浸出等。

無機酸浸出是最常用的浸出方法,其浸出效率高、方法簡單靈活且成本較低。常用的無機酸包括HCl、H2SO4、HNO3及H3PO4等[34]。無機酸浸出對貴金屬材料的回收效率很高,比如對Li、Ni及Co的回收率超過95%。但無機酸浸出對環境不友好,回收過程會產生Cl2、SO2、SO3及NOx等廢氣,還有酸性廢水[35]。

有機酸浸出使用的酸種類很多,比如琥珀酸[36]、馬來酸[37]和酒石酸[38]等。雖然有機酸的酸性低于無機酸,但除了酸性作用外,有機酸的陰離子作為配體可以與活性材料中的金屬陽離子形成配合物,從而形成穩定的金屬配合物溶液,因此有機酸的浸出效率也很高。但其成本高、浸出機理復雜,因此尚未進行大規模的工業化應用。

近來,氨浸出吸引了越來越多的關注,特別是廢舊三元材料的氨浸出研究[39]。由于不同離子與氨形成的配合物的溶解度和穩定性不同,可以實現Co2+和Ni2+的選擇性浸出以及Mn2+的去除。

生物浸出是利用具有金屬富集及代謝能力的微生物(如細菌、真菌等)回收廢舊鋰離子電池中的金屬。生物浸出具有環境友好、處理和回收要求低以及成本低的優點,因此得到了廣泛關注,常用的微生物包括嗜酸性氧化亞鐵硫桿菌和黑曲霉菌等[40]。但是,由于微生物難以在重金屬含量高、種類雜的環境中生存,而且生物浸出速度慢、廢物處理量小,因此目前難以實現大規模工業化應用。

3.3.2 分離與純化

分離和純化是濕法冶金的最后一步,常用的分離過程包括溶劑提取、化學沉淀和電化學沉積。溶劑提取應用廣泛,其優點是離子選擇性和提取效率高,缺點是在大規模使用時,前期投入的提取劑成本和后期的廢物處理成本較高[41]。化學沉淀法利用浸出液中不同金屬離子化合物之間的溶解度差異來實現分離。化學沉淀使用的氫氧化物和碳酸鹽成本較低,因此具有較好的應用前景,但沉淀過程對浸出液的pH值較為敏感[42]。電化學沉積則是利用不同的電極電位對浸出液中的金屬離子進行有效分離[43]。

對于分離和回收得到的金屬成分,有些會以金屬鹽的形式加入到材料生產的前驅體中,如Ni、Co、Fe、Al和Mn等[42];也可以通過還原,使含有Ni、Fe、Al和Cu的金屬化合物轉化為各自的金屬單質,再用于生產鋰電池的集流體、極耳、外殼等部件[11]。

3.4 負極碳材料回收

鋰電池當中負極碳材料的含量為10 wt%~20 wt%,如此體量的碳材料如果不能得到有效的回收利用,既會對資源造成浪費,又會對環境產生風險。因此,回收和再利用負極碳材料是一項非常有價值的研究工作[44]。

廢負極石墨再生后可作為高容量電池負極材料重復使用[45]。此外,廢舊鋰電池負極中的鋰含量比于自然環境的更高。因此,回收負極碳材料的同時,還可以回收鋰[46]。回收的碳材料除了用在電池當中,還可以用于制備其他功能材料[47],如用于廢水處理的電芬頓系統、聚合物石墨納米復合材料以及MnO2修飾石墨吸附劑等。

還有一些研究人員,成功地用廢負極石墨制備了石墨烯[48]。相比于天然石墨,廢舊電池中的石墨在經過反復充放電后,其平面間距增加,層間的范德華力減弱。因此,這種石墨更容易被剝離成石墨烯,而其本身附著的含氧基團還可以防止剝離后再次聚集。

4 回收流程及關鍵技術分析

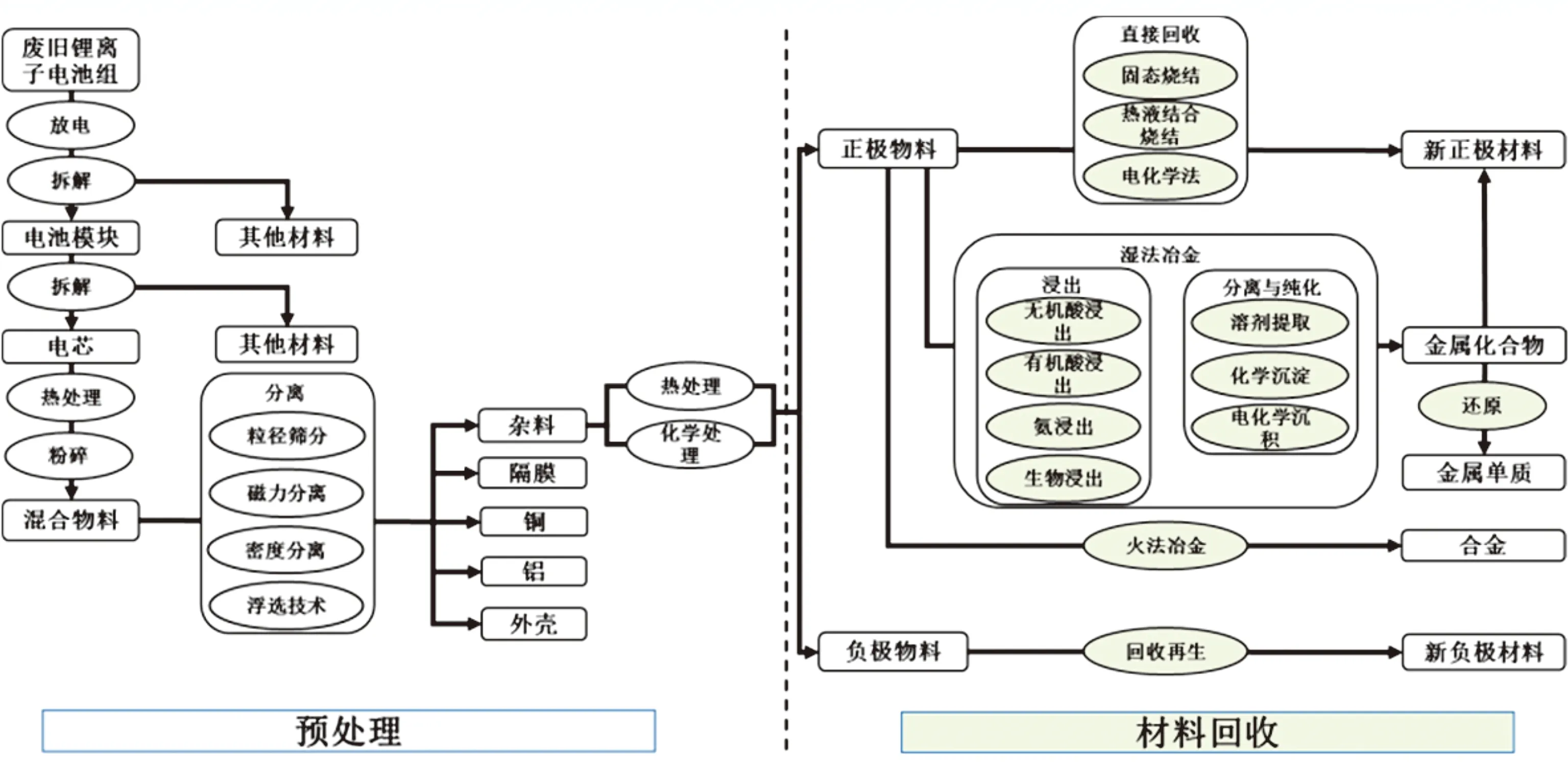

廢舊鋰離子電池由于其結構、組成、使用經歷及來源的復雜性和多樣性,因此其回收過程較為復雜。雖然不同研究機構和回收企業采用的回收方式不盡相同,但總體可分為兩大部分,即預處理和材料回收。由此,本文提出了廢舊鋰離子電池回收的簡要流程,如圖2所示。

圖2 廢舊鋰離子電池的回收流程Fig.2 Recycling process of spent lithium-ion batteries.

預處理過程的首要工作是降低廢舊電池的危險性,因此要進行放電;其次將電池組拆解為若干模塊,再拆解為電芯。拆解過程中可能會產生一些其他材料,比如電池組的結構件、連接件、各種引線、線束以及BMS等電子器件。這些材料一般都可以單獨回收,因此不必納入接下來的材料回收流程中。另外,如果電池組結構簡單,只有一個模塊,則可以直接對這個模塊先放電再進行拆解。

在接下來的粉碎與分離中,電芯粉碎所得的混合物料經過分離,得到隔膜、集流體、外殼和以電極材料為主的雜料。雜料中的電極材料在粘合劑的作用下附著在集流體上,或者以大顆粒聚集物形式存在,影響回收的處理效率。因此,在進行材料回收前,必須要利用熱處理及化學處理等去除雜料中的有機物,實現雜料分離,從而提高電極材料的回收效率。

與預處理環節不同,材料回收過程多采用化學方法。正極物料的回收方式主要包括直接回收、火法冶金和濕法冶金。直接回收法是利用固態燒結、熱液結合燒結及電化學法等來修復正極材料的方法。鋰離子電池經過長時間循環之后,正極材料會發生鋰損失和物相變化。直接回收法可以有效解決這些問題,恢復正極材料的初始結構。火法冶金操作簡單,但能耗高、有污染、回收材料有限。因此,現在火法冶金的應用范圍越來越小。濕法冶金通過浸出手段使金屬以離子形式存在于溶液中,然后經過分離與純化形成金屬化合物或者進一步被還原成金屬單質。相比于火法冶金,濕法冶金回收效率高、環境影響小、成本低,因此應用十分廣泛[34]。

材料回收的另外一個值得關注的對象是負極材料,但相比于正極材料,負極材料的回收還沒有引起足夠的重視[49]。目前針對負極材料的回收主要集中回收廢舊的石墨并再生為新的負極材料或者進一步制備其他功能材料。

5 結論及展望

目前,廢舊鋰離子電池的存量和增量十分巨大。不論是從環境保護角度還是從循環經濟角度,有效處理并回收這些廢舊電池從而實現資源循環意義重大。廢舊電池預處理的重點在于材料回收及環境影響兩個方面。

在材料回收方面,這幾年實驗室規模的研究進展迅速,但大規模工業化應用仍存在一些挑戰,比如成本、安全性、能耗、回收效率、產品的價值及環境影響等。目前的材料回收方法中,針對正極材料的直接回收和濕法冶金是較為實用的兩種方法。未來的研究應聚焦于如何進一步降低材料回收的能耗及副產物,提高回收效率及最終產品的性能。另外,加快負極材料回收利用的商業化進程也勢在必行。

在環境影響方面,電池在回收過程中會產生有害的化學物質,而且粉碎、加熱等過程所發生的化學反應和產物非常復雜。因此,在材料的處理和轉移過程中,必須減少對有害化學物質的泄露風險。提高安全性的手段之一是使整個回收過程盡量在封閉環境進行,減小材料轉移過程中有害物質的泄露風險。另外,通過提高回收過程的自動化和機械化水平,盡量減少手工操作的環節,也可以有效降低回收過程對環境的影響。

未來,廢舊鋰離子電池回收的研究重點主要包括不斷提升回收效率,降低回收利用能耗及成本,減小廢舊電池對環境的危害等。相應的研究工作應從優化廢舊電池的處理和回收方法以及提高自動化和機械化水平入手,從而促進鋰離子電池向可完全回收的目標不斷邁進。