基于新技術的中國鐵路長大貨物車發展研究

魏鴻亮,趙天軍,閆海軍

(中車齊齊哈爾車輛有限公司,遼寧 大連 116052)

長大貨物車是鐵道車輛中的特種貨車,主要用于運輸大型發電機定子、變壓器、軋鋼機機架、高壓鍋爐、加氫反應器等重型或超限貨物。自20世紀50年代,中國長大貨物車經歷了七十余年的發展歷程,品種數量和技術性能不斷創新,取得了輝煌的業績。

1 長大貨物車發展歷程

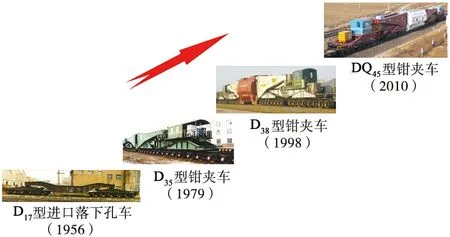

中國鐵路長大貨物車的發展經歷了4個階段,每個階段的產品具有不同時代技術特點,主要表現在產品所用材料、軸重、載重、自重系數及分析手段等方面。第1階段是進口國外產品階段,代表車型為前德意志民主共和國進口的D17型落下孔車[1],載重150 t、自重97 t、自重系數0.65、軸重20.58 t,構造速度為80 km/h;第2階段是小品種自行研發階段,代表車型為D35型鉗夾車,載重350 t、自重290 t、自重系數0.83、軸重20 t、空車最高速度80 km/h、重車最高速度30 km/h,采用16Mn低合金鋼和15 MnVN高強度低合金結構鋼;第3階段是研制開發結構新穎、性能先進的多品種階段,代表車型為D38型鉗夾車,載重380 t、自重227 t、自重系數0.60、軸重19 t、空車最高速度90 km/h、重車最高速度50 km/h,采用日本進口的WEL-TEN780A高強度鋼,采用有限元分析計算技術;第4階段是性能達到世界先進水平階段,代表車型為DQ45型鉗夾車,載重450 t、自重205 t、自重系數0.46、軸重23.39 t、空車最高速度100 km/h、重車最高速度60 km/h,采用國產的HG785E高強度鋼,采用I-DEAS等仿真分析技術。我國長大貨物車發展歷程見圖1。

近十幾年來,與軌道交通裝備有關的材料、技術和標準又有新變化,因此有必要根據新材料、新技術、新標準的變化,研究探討我國鐵路長大貨物車在產品功能、性能等方面的發展趨勢,以便為產品研發做好技術儲備工作。

圖1 我國長大貨物車發展歷程圖

2 新技術發展情況

2.1 新型復合材料

隨著尼龍材料、高分子合成材料、玻璃鋼及碳纖維復合材料等非金屬材料工藝技術成熟,材料成本的逐步降低,復合材料應用越來越廣泛。例如碳纖維復合材料是有機纖維經碳化和石墨化處理得到的一種微晶石墨材料,含碳量高達90%以上,力學性能非常優異。碳纖維復合材料主要具有以下幾點特性:(1)強度高,抗拉強度最高可達3 500 MPa;(2)密度小,同等強度下碳纖維質量是鋼質量的1/4;(3)耐腐蝕性好,耐酸耐堿的腐蝕,抗外界惡劣自然條件能力強。因此,車輛采用碳纖維復合材料后可降低產品自重,減振降噪,提升關鍵結構部件的耐磨性,減輕零部件磨耗,提高使用壽命,降低檢修維護成本[2]。復合材料連接部位的設計要比金屬連接復雜,應盡可能采用整體成型技術,實現復合材料的材料、設計、制造一體化[3]。

國外軌道交通類企業和研究機構針對列車用的碳纖維復合材料開展了系統研究,已實現眾多技術突破,應用范圍從內飾、車內設備等非承載部件和次承載部件,擴大到車體、轉向架等主承載結構。日本試制成功碳纖維復合材料轉向架構架,減重約40%。法國高速列車TGV雙層車實現了復合材料車體結構的重大突破,較鋁制車減重25%以上,且通過線路運行驗證了其在強度、沖擊、防火、降燥、隔熱等性能方面的優點。國內軌道交通領域也在開展碳纖維復合材料等的應用研究工作,目前已完成了車體、次承載部件和零部件的樣品研制[4]。

2.2 監測技術

世界鐵路貨車的信息化管理與數據監測很早就已在歐美及澳大利亞等國家得到開展,主要是監測軸溫、振動、貨物裝載狀態等。我國的貨運監測以地面監測為主,主要有HMIS系統、5T安全監控系統、貨車標簽等多個信息系統。近年來,我國研制了具有車載智能監測系統的自卸式煤炭漏斗車,在既有5T安全監控系統的基礎上,對煤炭漏斗車底門、頂蓋、列車管壓力、制動缸行程和壓力、運行振動等車輛部件和性能參數開展了車載實時監測。

隨著物聯網、5G無線傳輸方式、GPS或北斗衛星定位等現代科技的快速發展,通過先進的網絡通信、大數據分析、云計算等技術與貨車專業技術融合,可以獲得車輛的動態數據,達到智能監測的目的[5]。

2.3 產品數字化技術

當前,產品設計已逐漸由二維設計向三維設計轉變,設計工具也由CAD軟件轉到CREO、SolidWorks和UG等三維設計軟件,產品數據以三維模型、PDF等形式存儲在云平臺,可實現遠程檢索、調用和設計。三維模型具有可視化、模型信息豐富等特點,三維設計是產品數字化和平臺化的基礎,也是智能制造的基礎。隨著國家產業數字化推進,數字化技術必將對產品研發及研發組織模式產生深遠影響。

2.4 仿真分析技術

鐵道車輛強度數值仿真時通常把車體、轉向架構架和輪對等均考慮為剛體,不考慮結構彈性變形的影響。但在重載等鐵道車輛仿真時,承載結構的彈性變形對車輛系統振動特性的影響則不能被忽略,應分析考慮承載結構彈性振動的影響[6]。剛柔耦合仿真技術為長大貨物車的產品研制提供了有效技術支持,主要采用模板建模技術實現了整車動態仿真,應用柔性體接口處理技術對策建立大型柔性體模型,動態仿真分析時考慮其彈性變形的影響[7]。

通過采用大型剛柔耦合系統動態仿真技術,D45型落下孔車在整車建模時,將主要部件視為柔性體進行受力分析,完全由主要約束來確定約束自由度,而輔助約束利用模態力來建立內力約束。通過仿真,模擬空重車在直線和曲線線路工況時各級心盤、旁承動載荷以及旁承力對輪軌動力作用的影響,確保各項性能的安全性[8]。數據對比表明,仿真與試驗情況基本吻合,說明大型剛柔耦合系統動態仿真技術準確性高,能夠較好地反映試驗的真實過程。剛柔耦合系統動態仿真技術能夠為長大貨物車的產品開發提供有利的理論支持。

2.5 模塊化平臺技術

20世紀50年代,歐美一些國家正式提出“模塊化設計”概念,隨后逐漸推廣到機械、電工電子、船舶、建筑、電力、武器裝備等行業,并取得了顯著效益。模塊化設計與參數化建模、變量化分析相結合,產生了廣義模塊化設計方法,并應用于大型液壓機設計和制造。模塊化設計與大批量定制相結合,實現了用戶的個性化和大批量生產低成本的有機結合,已經成為信息時代制造業的重要生產方式。在模塊化設計的基礎上發展了產品平臺設計,通過一組產品共享的子系統、模塊及其接口,從而高效地派生出系列新產品。例如,汽車制造業實現了標準化、模塊化和系列化的全套汽車零部件,通過不同的選擇和匹配,利用統一的標準接口,集裝在同樣的底盤上,可以設計制造出多種不同型號的汽車。

3 新標準制定情況

3.1 列車荷載標準

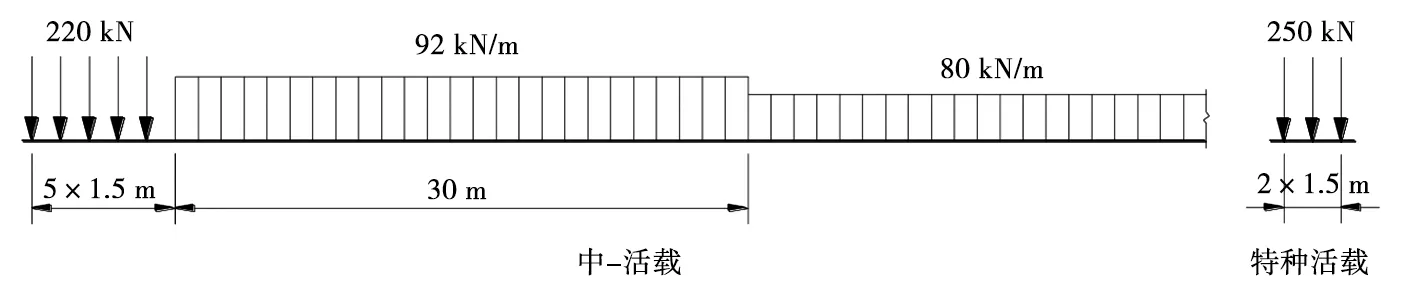

自1975年,我國設計及建造的橋梁均采用中-活載標準,其集中軸載為22 t,荷載密度不大于8 t/m,特種活載25 t,大秦線橋梁也按中-活載設計建造。圖2為中-活載示意圖。我國既有線的建設年代跨越范圍大,橋梁設計、建設標準不統一,在使用過程中多數線路經過了不同程度地改、擴建,中小跨度橋梁占全國橋梁總數的大部分。長期以來,橋梁活載標準一直限制著我國長大貨物車發展和載重噸位的提高。通過研究表明,德國制造的500 t鉗夾車軸重22.375 t、重車車輛長度63 152 mm、每延米質量11.34 t/m、重車最高運行速度65 km/h,該車若采用中國的活載標準進行檢算,其過橋能力也將受到限制。我國先后研制的大噸位長大貨物車通過選用高強度鋼材、增加車輛長度、優化結構等措施來提高過橋能力。其中,鉗夾車的自重系數由0.83(D35車)降為0.46(DQ45車),空車車輛長度由50 168 mm(D35車)增加到53 456 mm(DQ45車),長大貨物車過橋能力從D35車滿載時無法通過到DQ45車滿載時可以10 km/h的速度通行。

2017年7月,我國發布實施了TB/T 3466—2016《鐵路列車荷載圖式》,明確了客貨共線鐵路采用ZKH 活載;重載鐵路采用ZH活載。對于有通行長大貨物車需求的線路,規定了長大貨物車檢算圖式(圖3)[9]。新的列車荷載標準的實施有助于進一步優化車輛參數。

3.2 限界標準

鐵路限界是鐵路貨車設計的一項基本標準,GB 146.1—2020《標準軌距鐵路限界 第1部分:機車車輛限界》和GB 146.2—2020《標準軌距鐵路限界 第2部分:建筑限界》已于2021年5月1日正式實施。新標準強調了機車車輛的整體設計,明確要求將機車車輛外形輪廓設計與構造特征和運用條件結合起來,限制車體局部輪廓經過特定區段時的偏移量,保障行車安全。新版標準的主要變化:一是修改了上部限界350~1 250 mm范圍內的限界半寬值,由1 600 mm調整為1 675 mm;二是修改了計算車輛,車體長度為26 m,轉向架中心距為18 m,在曲線半徑為300 m的計算曲線上,中部最大偏移量為135 mm,端部最大偏移量為147 mm。這為長大貨物車運輸更超寬、超長貨物提供了空間。

圖2 中-活載示意圖

圖3 長大貨物車檢算圖式

3.3 產品設計標準

2018年,TB/T 2553—2018《鐵路長大貨物車》頒布實施。該標準規定了一般要求、整車綜合性能要求、結構要求、涂裝與標志、檢查與試驗方法等內容。針對長大貨物車的特點,該標準從長大貨物車的結構、運行條件、強度、剛度、許用應力及動荷系數等方面進行了規定[10]。具體包括長大貨物車過橋能力檢算、列車編組位置、承載結構材料安全系數、輪重減載率、加速度檢測位置和濾波頻率以及具有導向側移機構的長大貨物車輪重減載率等內容。

4 新一代長大貨物車展望

4.1 復合材料應用

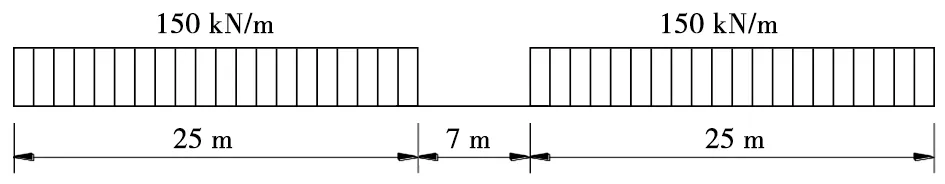

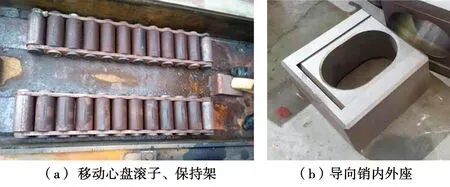

長大貨物車采用復合材料應以解決實際需要為原則,如長大貨物車為解決部件磨耗等問題,車輛各級心盤間采用了含油尼龍或聚四氟乙烯材料的磨耗盤或襯墊,轉向架及制動鉤緩裝置中也部分采用了非金屬復合材料件;為解決車輛穩定性,長大貨物車輛各級底架間安裝了常接觸彈性旁承,旁承體為橡膠體等非金屬材料。隨著經濟型復合材料的開發和產品設計、仿真、工藝技術的成熟,長大貨物車采用復合材料也將進一步推進,特別是長大貨物車用的移動心盤(圖4(a))和導向機構的導向銷內外座(圖4(b))等磨耗嚴重的部件應優先考慮采用復合材料。復合材料在長大貨物車上的應用遵循先非承載部件、次承載部件,再擴大到主承載結構的技術路線。

圖4 采用復合材料的部件

4.2 車輛載重

根據TB/T 3466—2016標準規定,橋梁每延米承載能力有了一定提高。在滿足新標準條件下,新研發的長大貨物車通過采用輕量化材料、新的仿真技術等措施可進一步減小轉向架群距離,縮短車輛長度,降低車輛自重,提高各級車型的載重。未來長大貨物車的最大載重將由現在的450 t提高到500 t及以上。

4.3 裝載寬度

根據新限界標準的規定,距軌面350~1 250 mm范圍內的車輛半寬尺寸有所增加,長大貨物車的承貨寬度增加150 mm,這對于運輸寬度尺寸更大的變壓器、發電機定子等貨物提供了條件。

4.4 監測功能

大噸位長大貨物車運輸貨物多為專列運輸,專業技術人員押運。目前,部分長大貨物車具有車輛及貨物狀態監測功能,監測內容包括車耳應力、液壓旁承壓力、壓柱油缸壓力、側移油缸行程、貨物質量、貨物位置狀態等。隨著互聯網、5G、北斗衛星定位等現代技術的快速發展,長大貨物車未來可實現遠程無線監控,可實時對車輛數據進行采集和數據存儲,結合軟件分析功能,長大貨物車運用過程數據將具有歷史可追溯性。長大貨物車的監測功能將進一步完善,監測內容可擴展到對制動系統、鉤緩系統及走行等部位的監測。監測功能不但保證運輸貨物更加安全可靠,還可通過對車輛磨耗部位、老化部位的監測,提高智能運維水平。通過地面服務平臺及手機App軟件平臺的開發和應用,可提高智能服務水平。

4.5 產品模塊化平臺搭建

為降低制造成本,縮短制造周期,歷史上部分長大貨物車通過組合換裝方式變換成不同車輛滿足貨物運輸需要。其中,D32型凹底平車組裝凹底架結構時載重320 t,可以滿足運輸發電機定子等貨物需要。換裝導向梁和側承梁等結構時載重350 t,可以滿足運輸大型變壓器等貨物需要;D38型鉗夾車通過組裝不同高度尺寸的鉗形梁可以運輸不同種類貨物,上述產品設計體現了模塊化思想,但產品架構沒有頂層設計,接口標準不統一。根據模塊化理論,未來長大貨物車設計應由單個產品開發向平臺開發轉變,逐漸搭建起長大貨物車產品模塊化平臺。根據各種貨物需求,研究制定產品平臺參數和平臺功能,開展產品標準接口研究,研發儲備基于標準接口的大小底架、鉗形梁、側承梁、轉向架等典型產品結構模塊,特別是長大貨物車易損、易耗件更應實現標準化、系列化、模塊化和平臺化。通過信息化技術,實現快速設計制造出平臺化的產品,從而縮短研發周期,降低制造成本,便于檢修維護,提高產品可靠性。

5 結束語

長大貨物車所裝運的貨物多為電力、冶金、化工、航天、軍事工業等行業重點工程建設必要的核心設備,體積和質量較大,安全要求高。因此,需要根據新材料、新技術、新標準的變化,積極儲備綠色、智能、先進可靠的長大貨物車產品,以滿足重要裝備產品運輸需要。