地鐵車(chē)輛前端吸能結(jié)構(gòu)模塊化設(shè)計(jì)

郭柏齡,張 倍

(1.中車(chē)大連機(jī)車(chē)車(chē)輛有限公司,遼寧 大連 116021;2.中車(chē)齊齊哈爾車(chē)輛有限公司,遼寧 大連 116052)

車(chē)輛在高速碰撞時(shí)有吸收巨大能量需求,因此需要合理布置能量吸收系統(tǒng)的各級(jí)吸能環(huán)節(jié)[1],確保每個(gè)環(huán)節(jié)在可控方式下最大限度地吸收能量,以達(dá)到保證司乘人員的安全和車(chē)體端部損壞量最小的目的[2]。碰撞發(fā)生時(shí),車(chē)輛端部承受的壓縮載荷主要由底架結(jié)構(gòu)承擔(dān),碰撞產(chǎn)生的能量主要由底架前端的結(jié)構(gòu)變形區(qū)域吸收[3],此變形區(qū)域的主要零部件有端梁及其后方的中部縱梁和前端小邊梁[4]。本文將針對(duì)地鐵車(chē)輛既有前端吸能結(jié)構(gòu)方案的不足,對(duì)其主要零部件進(jìn)行模塊化設(shè)計(jì),以提高前端吸能結(jié)構(gòu)的吸能效率。

1 既有前端吸能結(jié)構(gòu)方案的不足

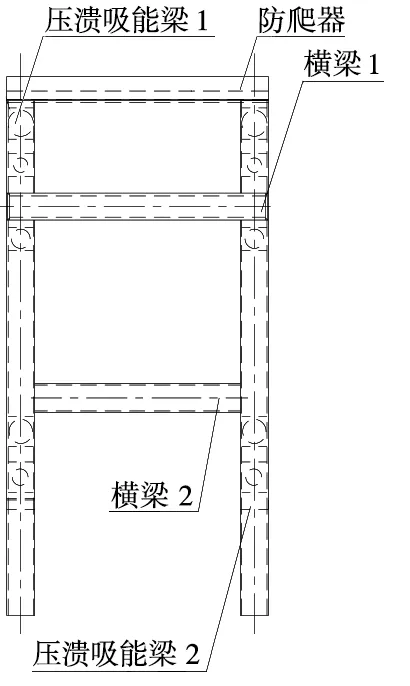

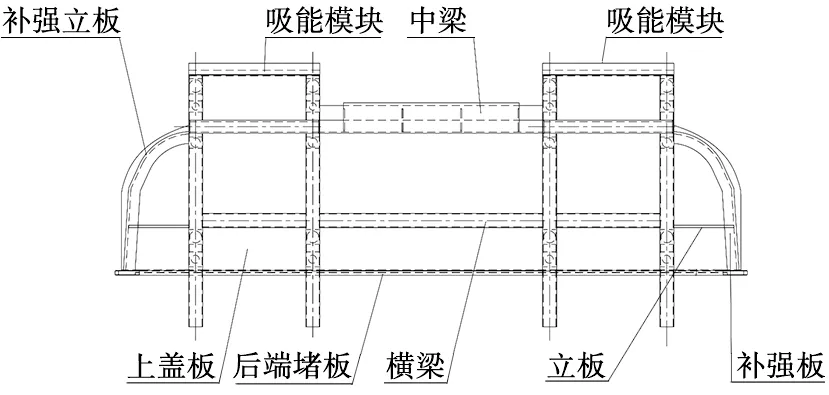

地鐵車(chē)輛車(chē)體底架前端吸能結(jié)構(gòu)由上蓋板、壓潰吸能梁(中梁)、橫梁、后端擋板、防爬器等組成,各部分通過(guò)焊接方式連接在一起,然后整體焊接在車(chē)輛底架地板結(jié)構(gòu)的前端[5-6]。既有前端吸能結(jié)構(gòu)方案存在如下不足:

(1) 前端吸能結(jié)構(gòu)中的壓潰吸能梁的數(shù)量較多,縱向剛度較大,在碰撞過(guò)程中不利于發(fā)生塑性變形,不易縱向壓潰吸能。

(2) 壓潰吸能梁上的誘導(dǎo)孔的設(shè)置缺乏一定的規(guī)律和科學(xué)性[7],容易導(dǎo)致壓潰過(guò)程紊亂無(wú)序,不易實(shí)現(xiàn)可控的漸進(jìn)性壓潰變形,甚至?xí)霈F(xiàn)歐拉屈曲等較低水平的變形吸能模式[8]。

(3) 由于梁數(shù)量過(guò)多,焊縫數(shù)量過(guò)多,導(dǎo)致生產(chǎn)工藝復(fù)雜繁瑣,焊接量大,焊接變形大。

2 前端吸能結(jié)構(gòu)模塊化設(shè)計(jì)

綜合考慮地鐵車(chē)輛生產(chǎn)制造工藝的可行性、經(jīng)濟(jì)性,同時(shí)滿足靜強(qiáng)度、剛度和吸能要求,本文基于非線性有限元仿真分析對(duì)前端吸能結(jié)構(gòu)主要組成部分(防爬器、壓潰吸能梁以及橫梁)的橫截面、壁厚、誘導(dǎo)孔開(kāi)具方式和尺寸進(jìn)行設(shè)計(jì),并對(duì)吸能區(qū)域進(jìn)行重新布局,得到布局合理、能量吸收率更高的地鐵車(chē)輛前端吸能模塊,如圖1所示。

圖1 地鐵車(chē)輛前端吸能模塊

模塊化設(shè)計(jì)時(shí),參照相關(guān)資料,根據(jù)車(chē)輛加工時(shí)需要的吸能區(qū)空間約束條件和壓潰吸能梁結(jié)構(gòu)的優(yōu)化條件,結(jié)合有限元模擬的碰撞動(dòng)態(tài)仿真分析結(jié)果,前端橫梁采用壁厚為6 mm的“日”字形結(jié)構(gòu)型材;壓潰吸能梁和后端的所有橫梁采用截面壁厚為3 mm的“日”字形結(jié)構(gòu)型材;壓潰吸能梁結(jié)構(gòu)中開(kāi)設(shè)有引導(dǎo)壓潰變形的誘導(dǎo)孔,由于在吸能模塊上需焊接上蓋板,所以壓潰吸能梁上的誘導(dǎo)孔均開(kāi)設(shè)在各個(gè)角度的可視范圍之外,大大提高了產(chǎn)品的保密性能。

采用此模塊化設(shè)計(jì)方案后,配合整車(chē)的長(zhǎng)度和寬度等外形要求以及相關(guān)零部件(司機(jī)室骨架、玻璃鋼外罩以及裙板等)的裝配要求,每節(jié)頭車(chē)可靈活地以2個(gè)吸能模塊作為主要吸能元件,組裝成車(chē)體底架前端吸能結(jié)構(gòu),如圖2所示。

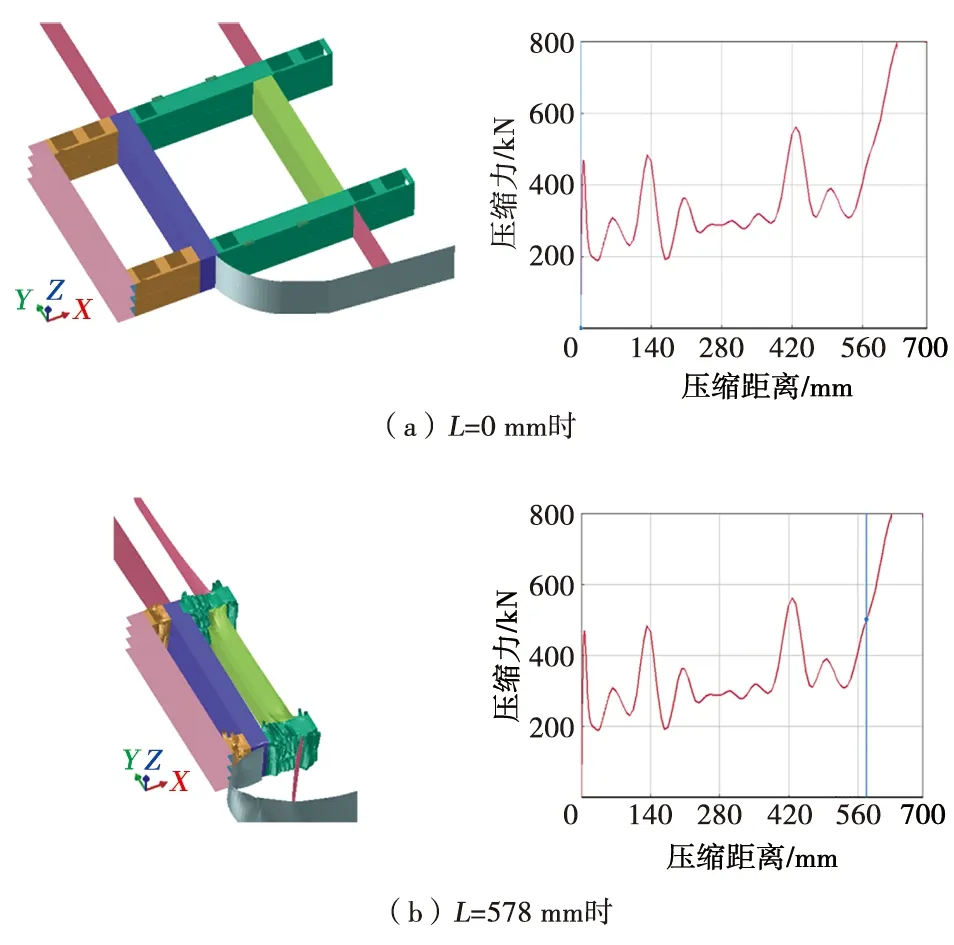

3 變形響應(yīng)及吸能特性仿真分析

根據(jù)EN 15227:2008《鐵路車(chē)體的防撞性要求》規(guī)定的碰撞工況要求進(jìn)行仿真分析[9]。分析結(jié)果顯示,當(dāng)車(chē)輛以25 km/h的速度撞擊固定的平面剛性墻體時(shí),頭車(chē)車(chē)體前端的吸能結(jié)構(gòu)在碰撞中被壓潰,其壓潰過(guò)程中的塑性變形及乘客區(qū)車(chē)廂結(jié)構(gòu)的壓縮力隨車(chē)輛位移L(取0~630 mm)的變化如圖3所示。

圖2 車(chē)體底架前端吸能結(jié)構(gòu)

圖3 吸能結(jié)構(gòu)的壓潰變形與壓縮力-壓縮距離曲線

由圖3可見(jiàn),在頭車(chē)車(chē)體底架前端吸能結(jié)構(gòu)被壓縮后,壓潰吸能梁被漸進(jìn)有序地壓縮;頭車(chē)車(chē)體底架前端吸能結(jié)構(gòu)被壓縮過(guò)程中,防爬器、前端橫梁等結(jié)構(gòu)只產(chǎn)生了彈性變形,沒(méi)有發(fā)生塑性變形,而2段壓潰吸能梁處于完全壓潰狀態(tài)。

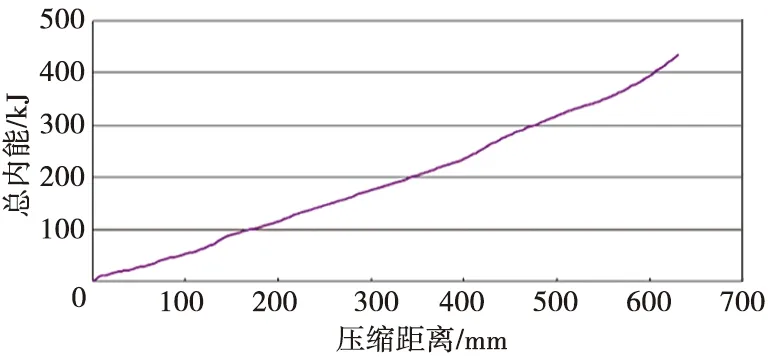

綜合壓縮力的瞬時(shí)峰值效應(yīng),取壓潰吸能梁被壓縮至402.5 mm時(shí)的壓縮距離為壓潰吸能的有效行程,取車(chē)體底架前端吸能結(jié)構(gòu)對(duì)乘客區(qū)車(chē)廂結(jié)構(gòu)的壓縮力達(dá)到800 kN時(shí)的有效行程作為吸能仿真考察的門(mén)檻值。根據(jù)仿真計(jì)算結(jié)果可以得到優(yōu)化后的底架吸能結(jié)構(gòu)、各個(gè)壓潰吸能梁所吸收的內(nèi)能與壓縮距離的關(guān)系曲線(圖4)。由圖4可以看出,在底架吸能結(jié)構(gòu)壓潰吸能的有效行程(402.5 mm)內(nèi)所吸收的總內(nèi)能為237 kJ,換算得到壓縮過(guò)程中的平均壓縮力為589.3 kN。

圖4 吸能結(jié)構(gòu)吸收的總內(nèi)能與壓縮距離關(guān)系曲線

4 模塊化設(shè)計(jì)優(yōu)勢(shì)

既有前端吸能結(jié)構(gòu)在裝配制作流程中,只能依靠人工配合操作完成各零部件的組裝,本文在傳統(tǒng)前端吸能結(jié)構(gòu)裝配制作方案的基礎(chǔ)上,根據(jù)工程實(shí)際需要的吸能區(qū)空間約束條件和壓潰吸能梁結(jié)構(gòu)的優(yōu)化條件,結(jié)合對(duì)車(chē)體底架前端吸能結(jié)構(gòu)現(xiàn)有技術(shù)方案的碰撞優(yōu)化仿真分析結(jié)果進(jìn)行了前端吸能結(jié)構(gòu)的模塊化設(shè)計(jì),該設(shè)計(jì)從吸能特性、生產(chǎn)工藝、工作效率、保密特性和便于維護(hù)上都有了較大程度的提高,其優(yōu)勢(shì)主要表現(xiàn)在以下幾方面:

(1) 在保證車(chē)體底架前端縱向剛度的前提下,將不必要的壓潰吸能梁去掉,改善中梁截面形狀,提高了車(chē)體底架前端縱向可壓縮性能,使得結(jié)構(gòu)觸發(fā)力在模型允許的范圍內(nèi)并低于后端車(chē)體底架的縱向剛度,有利于變形吸能、生產(chǎn)和維護(hù)。

(2) 壓潰吸能梁上開(kāi)設(shè)的誘導(dǎo)孔的布局和形狀尺寸科學(xué)合理,有利于實(shí)現(xiàn)引導(dǎo)壓潰吸能梁規(guī)律、循序漸進(jìn)地壓潰變形,達(dá)到改善響應(yīng)參數(shù)、增加吸能量的效果。

(3) 合理布局吸能區(qū)結(jié)構(gòu),去除了不必要的開(kāi)孔,采用統(tǒng)一的“日”字形結(jié)構(gòu)型材斷面,方便統(tǒng)一下料,避免了不必要的用料浪費(fèi)。

(4) 所有壓潰吸能梁和個(gè)別橫梁采用同樣的斷面,因此只用1套加工模具即可生產(chǎn),降低了成本,提高了生產(chǎn)效率。

(5) 減輕了前端吸能結(jié)構(gòu)的整體質(zhì)量,一定程度上實(shí)現(xiàn)了整車(chē)輕量化和節(jié)能減排。

(6) 縮短了整件的工藝準(zhǔn)備時(shí)間,有利于合理分配各操作工種間的準(zhǔn)備時(shí)間,便于實(shí)現(xiàn)精益化生產(chǎn)。

(7) 實(shí)現(xiàn)了模塊化產(chǎn)品的量產(chǎn)化,避免了大量重復(fù)設(shè)計(jì)工裝的繁瑣工作,節(jié)省了生產(chǎn)時(shí)間,減少了工序且安裝簡(jiǎn)單。

5 結(jié)束語(yǔ)

地鐵車(chē)輛前端吸能結(jié)構(gòu)模塊化設(shè)計(jì)充分考慮了工程實(shí)際需要,并結(jié)合了對(duì)車(chē)體底架前端吸能結(jié)構(gòu)現(xiàn)有技術(shù)方案的碰撞優(yōu)化仿真分析結(jié)果,在結(jié)構(gòu)上易于實(shí)現(xiàn)量產(chǎn)化,在工藝上安裝簡(jiǎn)單方便,可節(jié)約生產(chǎn)時(shí)間,減少生產(chǎn)成本,為以后不銹鋼及鋁合金城軌車(chē)輛吸能結(jié)構(gòu)設(shè)計(jì)積累了一定的經(jīng)驗(yàn)。