卸、換、收集成化換軌作業模式可行性分析

王 洋,王思聰

(中車沈陽機車車輛有限公司,遼寧 沈陽 110142)

換軌是鐵路工程施工中的重要一環,為了保證鐵路運力,換軌作業必須在天窗期內進行,由于施工模式和設備的限制,往往卸新軌、更換軌、收舊軌需要占用不同天窗期完成。目前國內高速鐵路建設迅速,高鐵線路施工要求“工完料清”,對換軌施工在安全性、自動化、集成化等方面的要求不斷提高,因此有必要研究卸、換、收作業集成化的高效換軌模式。

1 典型換軌模式分析

1.1 國內典型換軌模式

1.1.1 無動力小車換軌

采用2輛帶導槽的換軌小車,小車無動力,可在線路上拖拽行駛,2輛小車帶有間距不同的成對導槽,用于換軌時改變新軌、舊軌的軌距。具體施工過程如下:在換軌天窗期的前一個天窗期,由長鋼軌運輸車組將需要更換的新軌卸至線路,換軌天窗期開啟后,先拆除舊軌的部分扣件,切斷舊軌,然后2輛換軌小車一前一后通過鋼絲繩連掛在動力車輛尾部,開始換軌。施工人員將舊軌端部引至導槽較窄的小車上,新軌端部引至導槽較寬的小車上,隨小車行駛,新軌和舊軌分別連續通過導槽改變各自的間距,舊軌梳理至線路中心,新軌梳理至線路軌槽,完成位置變換。換下的舊軌在后續天窗期回收[1]。無動力小車換軌施工現場見圖1。

圖1 無動力小車換軌施工現場

1.1.2 大型換軌機換軌

采用具有換軌功能的工程車輛進行換軌作業。在換軌施工的前一個天窗期由長鋼軌運輸車組將需要更換的新軌卸至線路兩側,換軌天窗期開啟后,施工人員進場拆除舊軌的部分扣件,切斷舊軌,隨后換軌車進場,施工人員操縱換軌車下夾鉗,將新軌吊起并收攏至線路軌槽寬度,同時將舊軌吊起并收攏至線路中心,隨換軌車行駛,新軌陸續并入線路軌槽,舊軌陸續脫離軌槽至線路中心,完成新舊鋼軌換位。換下的舊軌在下一個天窗期由長鋼軌運輸車組回收[2-4]。大型換軌機換軌施工現場見圖2。

圖2 大型換軌機換軌施工現場

1.2 國外典型換軌模式

圖3所示的國外換軌模式與國內采用的無動力小車換軌模式類似,使鋼軌通過前后成組的帶導槽小車,完成新舊軌的變距,但在設備和作業方式上有所不同:小車上的過軌導槽帶有調整機構,通過電、液控制,可調整導槽橫向或垂向位置,對鋼軌曲線變化的適應更為靈活;距離前方運軌車輛較遠的小車自帶動力,非牽引行駛,隨前車速度主動調整跟隨;新軌是從前方運軌車輛上卸下后直接完成更換,不再占用單獨天窗期卸新軌,舊軌仍需暫存于線路上等待回收。

除圖3所示情況外,國外也采用公鐵兩用車、軌道吊車等特種車輛或工程設備進行換軌,由于鐵路里程和運營管理等存在較大差異,在此不做更為細致的說明和對比。

圖3 國外換軌施工現場

1.3 我國現有典型換軌模式的缺點

(1) 無動力小車在換軌過程中,受到鋼軌因彎曲產生的橫向力后容易發生脫軌掉道,嚴重影響施工效率,存在安全風險。另外,施工設備功能相對簡單,需要采用大量人力。

(2) 現有的典型換軌模式都未能將卸新軌、更換軌、收舊軌的過程合并作業或連續進行,卸、換、收軌往往需要占用3個獨立的天窗期進行,無法應對高鐵不允許線路存軌的情況,難以做到“工完料清”。

(3) 新軌和舊軌在輸出、對軌、換位等過程中往往依靠人力輔助完成,部分作業過程機械化程度低。

2 卸、換、收作業集成化換軌模式分析

2.1 現有換軌模式的優化方向

現有換軌模式的優化方向如下:

(1) 提升設備安全性能,提高施工安全性。

(2) 提高設備機械化程度,減少使用人力。

(3) 將卸、換、收作業整合在同一天窗期內,換軌設備達到卸、換同時,舊軌立即收回。

其中難度較大也是最為重要的一點就是卸、換、收的集成化作業,這不僅是對換軌施工效率的要求,也是應對未來高鐵線路大批換軌工作的迫切需要。

目前我國大多采用長鋼軌運輸車組進行鋼軌的運、卸、收作業,歷經多年運用和完善,長鋼軌運輸車組已具備較為完備的運、卸、收軌功能,因此要在同一天窗期內完成新軌運卸、新舊軌互換、舊軌回收工作,可以基于長鋼軌運輸車組的既有功能,創建集成化的作業模式。結合對現有典型換軌模式的分析,集成化作業的換軌模式可以概括為:

(1) 天窗期開啟后,新軌由長鋼軌運輸車組運至施工點位,直接從車組上卸出,通過設備控制變換軌距,落入線路軌槽;

(2) 舊軌由設備控制抬起,脫離線路軌槽后撥至線路兩側(有利于避開線路中心設備);

(3) 新舊鋼軌在合理區間內完成彎曲過度和交叉換位,鋼軌曲線要盡量貼近自由狀態,降低鋼軌應力,作業過程中鋼軌受到的控制動作均由電、液設備機械化執行,新舊鋼軌在區間內全范圍可控;

(4) 換軌設備集成在車組上,且不影響車組其他功能,不需重新編組列車,便于換軌結束后立即回收舊軌,最大程度減少功能切換所占用的時間。

2.2 集成化換軌模式的可行性分析

2.2.1 新軌卸出過程

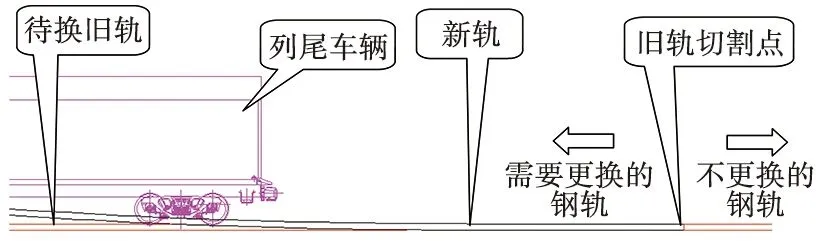

為解決現有換軌模式中新軌先落地再更換的“脫節”問題,需要將卸、換動作結合進行,因此要先分析新軌從車組列尾輸出并直接變換軌間距的合理狀態。長鋼軌運軌車組的既有卸軌功能是通過列尾車輛底架下方的卸軌導槽實現的,鋼軌脫離車體時的位置較低,軌端在車尾端梁前約1 m位置即落地。由于鋼軌更換時新舊鋼軌的交叉換位需要一定距離的過渡區間,因此隨車組運行從車輛下部卸出的新軌會在過渡區間內全部鋪落在地面上,如圖4所示。

圖4 由車組作業尾車卸軌導槽卸軌時的狀態示意圖

由于地面存在摩擦,難以調整卸出的新軌寬度間距,需要重新抬高新軌使其脫離地面,并且由于新軌過低,新舊鋼軌在高度空間上難以實現交錯。為了得到更有利的鋼軌狀態和新舊軌關系,從列尾車輛地板面上卸出新軌更為合適,這樣大幅提高了新軌初始高度,能保證在交叉換位區段有足夠的懸空,便于調整軌間距,同時舊軌可以從其下方順利脫離線路,如圖5所示。

圖5 由車組作業尾車車上卸軌時的狀態示意圖

2.2.2 新舊鋼軌換位過程

為了降低對施工設備的要求,并且保證鋼軌更換過程順暢,應盡量將新舊鋼軌在換位過程中的狀態曲線設定為趨近于自然過渡。

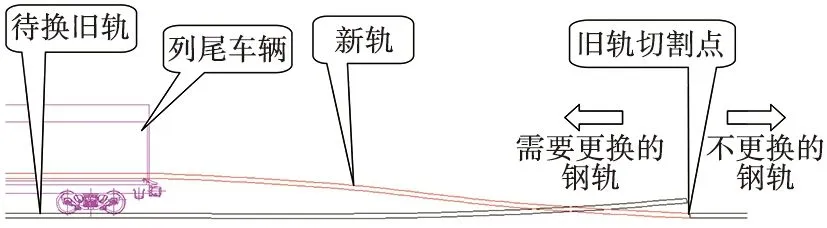

當從列尾車輛地板面以上卸新軌時,我們假定新軌卸出高度在車輛地板面附近a點處(圖6),下面對新舊鋼軌處于更換過程中的垂向狀態進行分析。

圖6 新舊鋼軌更換過程中的垂向狀態分析示意圖

除了地面支撐以及舊軌脫離線路所需的必要抬高,其他垂向狀態均為無外部干預的自然狀態。新軌預計在距離切割點c點一定范圍內近似平緩,新舊鋼軌在b點處發生垂向交叉,此時o點至c點的距離為換軌過渡區間,這也是換軌設備功能覆蓋的最大范圍。需要注意的是,在垂向完全自然過渡的狀態下,根據實際經驗,過渡區間通常在20 m以上。

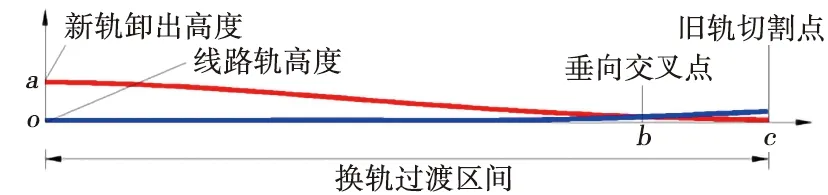

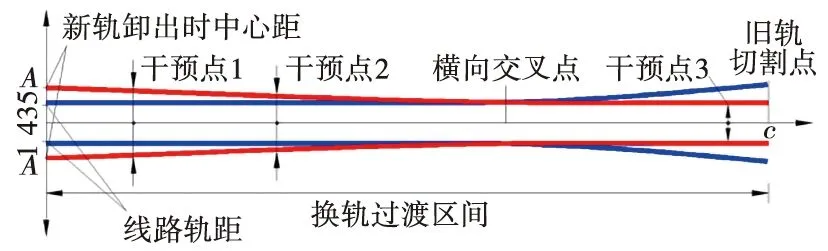

如圖7所示,假定新軌卸出時,雙軌橫向位置為A點位置,逐漸過渡至線路1 435 mm軌距位置,舊軌從原線路位置脫離并向兩側分開至不干擾地面設施,根據經驗設定新軌橫向主動干預位置,下面對新舊鋼軌處于更換過程中的橫向狀態進行分析。

圖7 新舊鋼軌更換過程中的橫向狀態分析示意圖

圖7中的干預點1、2為主動干預點,干預點3為長度方向上的一段區域,即已經落入軌槽的新軌,為被動干預點,施加力的方向如圖7中箭頭所示方向。舊軌僅在切割點處施加橫向力使其向線路外側分開,分開程度應保證一定長度的舊軌脫離線路軌槽。按上述設定,通過計算得出,各干預點處施力均在百公斤量級內,對設備的要求不高,可實現機械化作業。

2.2.3 舊軌回收過程

舊軌換下,新軌完成接頭焊接等必要工序后,即可利用長鋼軌運輸車組的收軌功能完成舊軌回收,其作業過程與既有收軌施工基本一致,技術成熟,因此不再過多討論。

3 總結

針對現有的典型換軌模式存在過度使用人力、卸換脫節、占用較多天窗期等缺點,本文提出了基于長鋼軌運輸車組的卸、換、收集成化換軌作業模式,即車組運輸新軌至施工點,卸新軌的同時經設備調整,改變高度和軌間距,同時抬出舊軌,空出軌槽,車組運行過程中連續改變新舊軌位置,完成換軌。換下的舊軌隨即由車組回收,由此可實現一個天窗期內完成卸、換、收軌作業。從鋼軌狀態方面考慮,新軌卸出需要一定的初始高度,當提供足夠的過渡區間時,卸、換軌結合作業是可行的,控制鋼軌對設備要求并不高。因此,在具備與長鋼軌運輸車組匹配的施工設備時,卸、換、收集成化換軌作業模式是完全可行的。