提高從動皮帶輪圓柱滾子復(fù)檢工位合格率的措施分析

韋紹海,馮光強,黃秋慶,李 剛

(柳州賽克科技發(fā)展有限公司,廣西 柳州 545005)

引言

汽車皮帶式的無極變速器有三個基本部件:高功率金屬鋼帶、可變輸入“驅(qū)動”皮帶輪和輸出“從動”皮帶輪,其中,可變直徑皮帶輪是無極變速器的核心。可變直徑皮帶輪必須始終成對出現(xiàn),驅(qū)動皮帶輪連接到發(fā)動機的曲軸上,通過它將發(fā)動機的能量傳輸給變速器;從動皮帶輪要通過驅(qū)動皮帶輪來轉(zhuǎn)動它,可以將能量傳輸給驅(qū)動軸[1]。

某公司的無極變速器制造系統(tǒng)地從動皮帶輪圓柱滾子復(fù)檢工位的合格率只有86%,遠低于企業(yè)要求標準98%,為了找到從動皮帶輪圓柱滾子復(fù)檢工位合格率低的原因,對該工位從人、機、料、法、環(huán)、測環(huán)節(jié)進行原因分析,并提出改進措施,為提高從動皮帶輪圓柱滾子復(fù)檢工位合格率提供參考,避免該類情況再次發(fā)生。從動皮帶輪由從軸、從輪和圓柱滾子組成,安裝位置如圖1所示。

1 影響從動皮帶輪圓柱滾子復(fù)檢工位合格率的因素

1.1 人

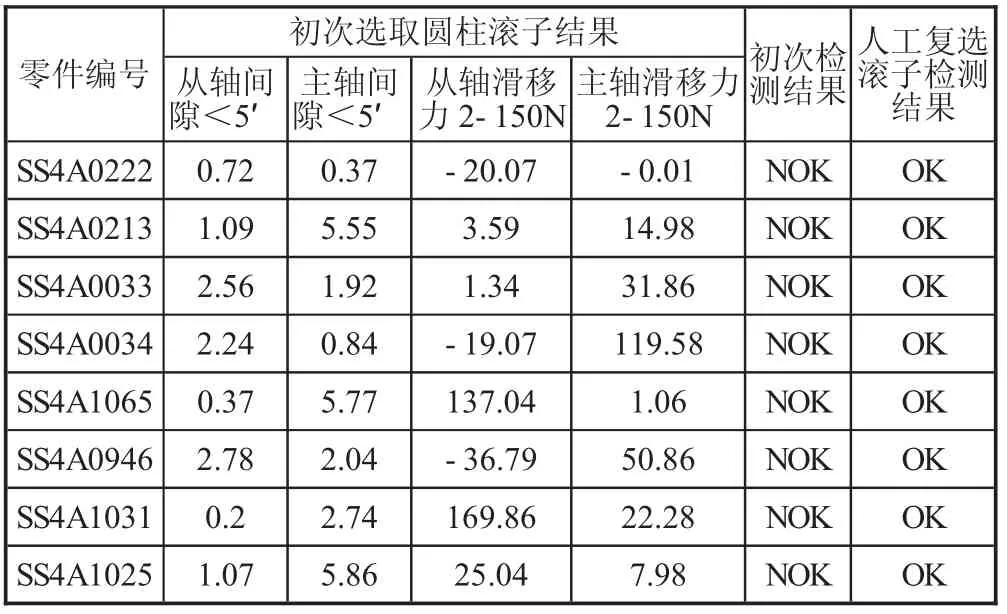

按生產(chǎn)控制計劃,從動皮帶輪的滾子級別是由人工挑選的,為了驗證人對從動皮帶輪圓柱滾子復(fù)檢工位合格率的影響,現(xiàn)做如下驗證:選取12個滾子復(fù)檢不合格的從動皮帶輪,拆解后進行人工重新選取滾子安裝再次復(fù)檢,檢測結(jié)果如表1所示。由結(jié)果可知,12個滾子復(fù)檢不合格的傳動皮帶輪通過重新選取滾子后復(fù)檢均合格。分析認為,從動皮帶輪復(fù)檢工位合格率低于人工選取滾子等級有關(guān)聯(lián),為可疑項因素。

表1 8個從動皮帶輪的圓柱滾子檢測數(shù)據(jù)

1.2 機

對從動皮帶輪圓柱滾子復(fù)檢工位設(shè)備進行測量分析,情況如下:對圓柱滾子復(fù)檢工位設(shè)備進行Cg Cgk指數(shù)測量,測量數(shù)據(jù)如下頁表2所示,由測量數(shù)據(jù)可知,設(shè)備Type1和Type3數(shù)據(jù)均在要求范圍內(nèi),設(shè)備的測量穩(wěn)定性好[2]。對設(shè)備的壓力傳感器進行檢查,設(shè)備測得的從動皮帶輪的滑移力均不合格,把從動皮帶輪的壓力傳感器與驅(qū)動皮帶輪的壓力傳感器進行對換后測量從動皮帶輪的滑移力,測量數(shù)據(jù)見圖3,由測量數(shù)據(jù)可知,更換設(shè)備壓力傳感器后的從動皮帶輪的滑移力依舊不合格。分析認為,圓柱滾子復(fù)檢工位設(shè)備無異常,非影響因素。

表2 設(shè)備對換壓力傳感器后的滑移力數(shù)據(jù)

1.3 料

對從動皮帶輪的從軸、從輪和滾子分別進行幾何形狀測量,測量結(jié)果如下:

1)對故障件從軸的球道從兩端(距離端面1 mm處)到中心處的進行輪廓測量,結(jié)果球道無凸起,且球道的三個截面半徑差異小,說明故障件從軸球道輪廓滿足技術(shù)要求。因為故障件從軸是安裝成從動皮帶輪后拆下的,存在過盈配合、球道有變形情況,所以,不能直接測量故障件從軸球道的位置度、平行度、直線度、偏心距和半徑[3],只能測量與故障件同批次地從軸球道,間接驗證故障件從軸球道是否滿足技術(shù)要求,測量與故障件同批次的從軸球道位置度、平行度、直線度、偏心距和半徑的測量數(shù)據(jù);由測量數(shù)據(jù)可知,與故障件同批次地從軸球道位置度、平行度、直線度和半徑均滿足技術(shù)要求,球道偏心距超差,但是,使用球道偏心距超差的從軸與球道偏心距合格的從輪裝配測量,圓柱滾子復(fù)檢工位測量均合格。分析認為,故障件從動皮帶輪的從軸球道滿足技術(shù)要求。

2)從輪的結(jié)構(gòu)和測量設(shè)備,決定了要測其球道必須切割處理才能進行幾何形狀測量。對故障件從輪的球道上拉一條直線輪廓、并測量最高點與最低點的垂直距離,球道表面無明顯凸起,從輪直線輪廓最高點與最低點距離均小于6μm,說明故障件從軸球道輪廓滿足技術(shù)要求。因為故障件從輪是安裝成從動皮帶輪后拆下的,存在過盈配合、球道有變形情況,所以,不能直接測量故障件從輪球道的位置度、平行度、直線度、偏心距和半徑,只能測量與故障件同批次地從輪球道,間接驗證故障件從輪球道是否滿足技術(shù)要求,圖5為與故障件同批次地從輪球道位置度、平行度、直線度、偏心距和半徑的測量數(shù)據(jù);由測量數(shù)據(jù)可知,與故障件同批次地從輪球道位置度、平行度、直線度和半徑均滿足技術(shù)要求,球道偏心距超差,但是,使用球道偏心距超差地從輪與合格的從軸裝配測量,圓柱滾子復(fù)檢工位測量均合格。分析認為,故障件從動皮帶輪的從輪球道滿足技術(shù)要求。

3)對故障件圓柱滾子的直徑、圓度和圓柱度進行測量,由測量數(shù)據(jù)可知,故障件圓柱滾子直徑符合相對等級滾子直徑要求、圓度和圓柱度均在合格范圍內(nèi)。分析認為,故障件滾子符合技術(shù)要求。

1.4 法

對比從動皮帶輪和驅(qū)動皮帶輪圓柱滾子復(fù)檢工位測量程序,發(fā)現(xiàn)不合格從動皮帶輪的從軸滑移力為負值、無法識別不合格件,不合格驅(qū)動皮帶輪的主軸滑移力為正值、可快速識別出問題件,帶輪軸滑移力的測量數(shù)據(jù)如圖2所示。進一步調(diào)查,發(fā)現(xiàn)從動皮帶輪圓柱滾子復(fù)檢工位測量程序的滑移力計算方法有誤、輸出值為實測值,與項目計劃計算方法輸出值以測量的絕對值不同。分析認為,從動皮帶輪圓柱滾子復(fù)檢工位測量程序的計算方法出現(xiàn)問題是合格率低的主要原因。

2 分析與討論

通過人、機、料、法、測五個環(huán)節(jié)進行原因分析,測量數(shù)據(jù)表明:從動皮帶輪圓柱滾子復(fù)檢工位合格率低于測量設(shè)備、零件均無關(guān)系,主要原因是該工位程序的測試計算方法出現(xiàn)問題,設(shè)備無法識別出問題從動皮帶輪;次要原因是人員培訓(xùn)不到位、未形成統(tǒng)一標準,導(dǎo)致人工選取滾子等級有誤差。所以,從動皮帶輪圓柱滾子復(fù)檢工位測量程序計算方法有問題是導(dǎo)致該工位合格率低的根本原因。

3 改進措施

1)人工選取滾子與人的經(jīng)驗、零件評判存在一定偏差,按照選取滾子經(jīng)驗編寫標準化文件使評判標準統(tǒng)一,并按照標準化文件重新培訓(xùn)員工,要求員工嚴格執(zhí)行標準化文件進行作業(yè),可大幅度降低人工選取圓柱滾子的誤差;

2)根據(jù)項目要求,重新調(diào)整從動皮帶輪圓柱滾子測量程序的計算方法,皮帶輪滑移力的輸出值由實測值改為測量的絕對值。

4 結(jié)語

針對從動皮帶輪圓柱滾子復(fù)檢工位合格率低,實施如下改進措施:

1)人工選取圓柱滾子,因人而異,導(dǎo)致壓裝滾子復(fù)選合格率低。工段根據(jù)人工選取滾子合格率高的經(jīng)驗,形成標準指導(dǎo)書,員工按照標準化指導(dǎo)進行選取圓柱滾子;

2)重新審核零件組裝設(shè)備的工藝參數(shù)、調(diào)整從動皮帶輪圓柱滾子復(fù)檢工位的測量程序計算方法等措施,為提高從動皮帶輪圓柱滾子復(fù)檢工位的合格率提供參考。

上述改進措施實施后,從動皮帶輪圓柱滾子復(fù)檢工位的合格率為99.4%,大大超出了企業(yè)98%的標準消除了圓柱滾子安裝不到位的質(zhì)量安全隱患。將裝配有改進后的從動皮帶輪組合成變速器后進行整機檢測,未發(fā)現(xiàn)出現(xiàn)不合格情況,這說明了改進措施有效。以上改進措施,已經(jīng)落實到變速器的生產(chǎn)制造中。