高純乙腈提純精制工藝節能優化方案

江 濤

(上海簇睿低碳能源技術有限公司,上海 201616)

乙腈又稱甲基氰,是石油醫藥化工行業中一種用途廣泛的原料。從全球來看,乙腈生產集中度較高,主要產銷地在中國、歐洲和美國。國外主要生產企業有英力士、旭化成、泰光實業等,其中英力士、旭化成是全球乙腈市場中最大的生產商。國內乙腈生產企業主要有上海賽科、盛虹石化、吉林石化、安慶石化和齊魯石化等,除此之外,國內其余生產商普遍產能較小。近年來,乙腈的利用率大幅提升,產量和需求均穩步放大,同時環保和節能要求也越來越嚴,大部分合成法乙腈生產企業停車整改或永久關停,間接法乙腈生產企業同樣也需要不斷的節能降耗,提高乙腈生產效率。

國內乙腈生產企業主要為石油煉化企業,以丙烯氨氧化制丙烯腈副產粗乙腈為原料,進行粗乙腈精制提純,通常采用三塔一釜的組合工藝,雖然可有效脫除水和雜質,但是存在乙腈產品不能達到優等品、裝置能耗高、設備易聚易堵等不足。本文以某公司現有乙腈提純精制工藝包為基礎,結合裝置的運行情況,對其進行優化研究,以進一步提高裝置的運行效率。

1 乙腈主要工業生產工藝

工業合成乙腈的工藝路線主要分為直接合成法和間接法。直接合成法包括醋酸與氨反應、甲醇與氨反應、乙烷氨氧化反應等;間接法是工業生產乙腈的主要方法,是在丙烯氨氧化法合成丙烯腈時副產乙腈。

20 世紀50 年代初期,美國聯碳公司通過利用醋酸與氨脫水反應首次在工業上合成出乙腈產品。20世紀60 年代后,以丙烯、氨和空氣為原料,在催化劑作用下經氨氧化反應直接合成丙烯腈的工藝成功應用于工業生產,同時副產較為可觀的乙腈,然而該法所副產的乙腈原液是含有丙烯腈(質量分數0.6%)、乙腈(質量分數45.0%~50.9%)、氫氰酸(質量分數1.5%)、水(質量分數43%)以及少量的噁唑和烯丙醇等有機雜質的復雜混合物,分離困難,早期常通過焚燒處理或者直接排放到環境中,既浪費資源,也污染環境。

20 世紀70 年代,科研人員通過脫除氫氰酸、化學反應除雜、除水及產品精制四個工藝單元,進行丙烯腈副產乙腈提純精制[1],此工藝存在如下主要問題:(1)以間歇的方式生產,處理能力低,效率低;(2)使用大量高純氫氧化鈉作為脫水劑,廢水量大,后處理復雜且費用高;因乙腈在強堿性溶液中易發生水解反應而導致大量乙腈損失,裝置產品收率低(65%~70%);乙腈產品純度(99%)相對較低,而純度不低于99.5%的乙腈才能在市場上有不錯的需求。

20 世紀80 年代,美國Standard Oil 公司根據乙腈與水所組成的二元共沸體系隨操作壓力變化的特性,開發出了使用兩種不同操作壓力以脫除乙腈中水分的工藝[2],此法不再使用大量高純氫氧化鈉脫水,大幅減少了堿性化學品的使用和高堿性廢水的產生,降低了生產成本,同時提高了乙腈產品的收率(在80%左右)。同期,國內上海石化院開發的乙腈提純精制工藝成功應用于1 kt/a 工業乙腈提純裝置,乙腈產品收率在85%以上,純度為99.5%。隨后乙腈提純精制工藝得到進一步發展,乙腈產品收率達90%,純度達99.9%[3]。

近年來,國內科研人員[4-6]在不改變原有工藝流程的基礎上,利用仿真模擬軟件,優化操作條件,取得了不錯的進展。

2 間接法乙腈提純精制工藝及優化

2.1 間接法乙腈提純精制工藝

丙烯氨氧化法生產丙烯腈副產乙腈工藝中,乙腈提純精制單元是一個重要環節,主要目的是將丙烯腈裝置排出的粗乙腈溶液經除雜分離生產出高純乙腈產品,減少環境污染,提高經濟效益。

因粗乙腈溶液除了含有乙腈和水外,還含有丙烯腈、丙酮、噁唑、氨等復雜化合物,在乙腈精制分離過程中,如溫度和壓力控制不好,物料中的有機物會不斷產生聚合物,在裝置運行過程中存在設備容易結垢、管道容易堵塞等潛在風險。因此在具體工藝流程方案、操作參數優化選取方面,除了要考慮節能降耗外,還要防止有機物聚合,確保裝置的長周期穩定運行。

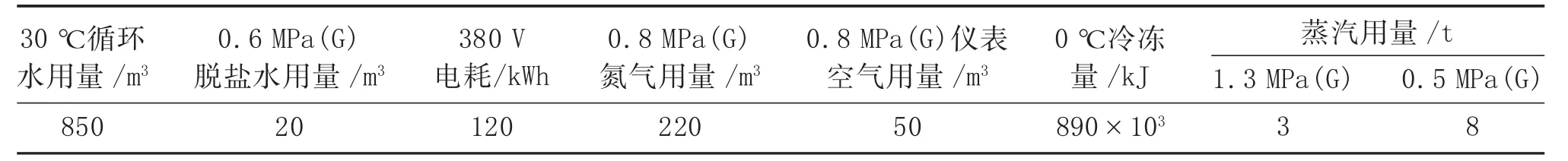

某公司1 萬t/a 規模的丙烯氨氧化法生產丙烯腈副產乙腈項目中,采用三塔一釜的組合工藝對乙腈進行連續提純回收,乙腈提純精制單元的工藝流程示意圖見圖1。

圖1 乙腈提純精制工藝流程示意圖

自丙烯腈裝置送來的粗乙腈,直接進入乙腈脫氰塔,或送至裝置粗乙腈罐再由粗乙腈進料泵送至乙腈脫氰塔。從乙腈脫氰塔側線采出的氣相粗乙腈經側線冷凝器冷凝后泵送至乙腈反應器。乙腈脫氰塔塔頂氣相經乙腈脫氰塔冷凝器冷凝后全回流,不凝氣經乙腈脫氰塔用0 ℃冷凍鹽水冷凝后,凝液泵送至丙烯腈廢物處理單元,不凝氣密閉送至乙腈尾氣洗滌器。乙腈脫氰塔塔底物料泵送至丙烯腈廢物處理單元。

乙腈脫氰塔塔頂排出氫氰酸、丙烯腈等大部分輕組分,塔底排出部分水、重組分和少量乙腈等,在塔中下部抽出乙腈/水共沸物,經塔側線冷凝器冷凝后送入乙腈反應器,達到初步精制的目的。

以一定比例向乙腈反應器加入化學試劑1 和化學試劑2,使乙腈/水共沸物中微量雜質轉化為較高沸點的化合物。乙腈反應器反應后的物料送至乙腈干燥塔。乙腈干燥塔在減壓下操作,脫除物料中的水和反應生成的高沸點有機物雜質。乙腈干燥塔塔頂含水量較低的流出物,經乙腈干燥塔冷凝器冷凝冷卻,少量不凝氣經乙腈干燥塔放空冷凝器用0 ℃冷凍鹽水進一步冷凝。不凝氣經乙腈真空泵排至乙腈尾氣洗滌器。乙腈干燥塔塔頂凝液經乙腈干燥塔回流泵一部分作為回流,另一部分作為乙腈成品塔進料。乙腈干燥塔塔底物料送丙烯腈廢物處理單元。

自乙腈干燥塔回流泵送來的物料,經乙腈成品塔側線冷凝器預熱后進入乙腈成品塔。塔頂流出物經乙腈成品塔冷凝器冷凝后,經乙腈成品塔回流泵一部分作為回流,另一部分送至乙腈干燥塔。塔頂不凝氣返至乙腈脫氰塔側線冷凝器。釜液為含重組分的物料,利用乙腈成品塔自身壓力送入乙腈干燥塔,進一步回收乙腈和脫除重組分。乙腈產品自乙腈成品塔側線抽出,依次經乙腈成品塔側線冷凝器和乙腈成品冷卻器冷凝冷卻后,進入乙腈成品罐。產品分析合格后,送界區外。

此工藝乙腈的收率超過90%,產品的純度可以達到99.9%,同時通過在易聚合易堵位置加注不同的阻聚劑,減少了堵塞發生,但是仍存在乙腈提純精制裝置能耗高、聚堵等不足,公用工程消耗及能量消耗見表1。由表1 可知,噸乙腈產品的蒸汽消耗近11 t 左右(低壓蒸汽和中壓蒸汽總和)。

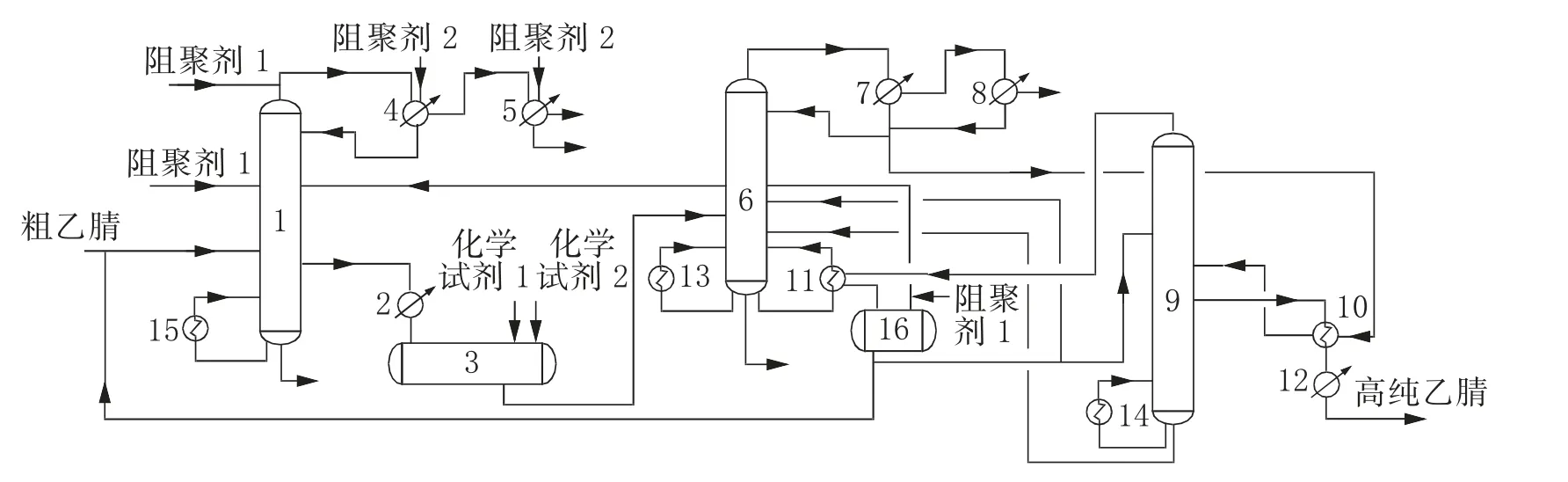

表1 噸乙腈產品公用工程消耗及能量消耗

2.2 乙腈精制裝置節能改造

根據裝置的運行情況、現場反饋及工藝條件模擬優化,筆者提出了對現有裝置及未來新建工藝裝置的改進方案[6]。乙腈提純精制優化工藝流程示意圖見圖2。

圖2 乙腈提純精制優化工藝流程示意圖

2.2.1 產品純度不穩定的優化

針對原有裝置乙腈產品純度達標不穩定的問題,通過工藝流程分析,發現極有可能是由乙腈成品塔塔頂氣相經乙腈成品塔冷凝器冷凝后產生的不凝氣返回乙腈脫氰塔側線冷凝器,導致不凝氣一直在系統內積聚,無法及時排除,當其在乙腈反應器至乙腈成品塔的封閉系統中積聚到一定程度時,就會隨乙腈產品從乙腈成品塔的側線排出,從而造成乙腈產品純度不穩定。

為此在優化后的工藝流程方案中,將乙腈成品塔塔頂冷凝器冷凝后產生的不凝氣改為進入乙腈脫氰塔中上部,讓不凝氣中的輕組分通過乙腈脫氰塔頂排除,從而使乙腈產品純度達到99.9%以上。

2.2.2 產品能耗高的優化措施

針對原有工藝裝置乙腈產品能耗較高的不足,在優化后的工藝流程方案中,將乙腈成品塔冷凝器改作乙腈干燥塔塔釜再沸器(平均溫差大于35 ℃),乙腈干燥塔不足加熱負荷由乙腈干燥塔塔釜再沸器提供,保證干燥塔的正常運行。經此改進,噸乙腈產品可減少0.5 MPa(G)蒸汽耗量3.0 t 左右,減少循環水耗量160 t 左右。

2.2.3 裝置堵塞問題的優化

針對原有工藝裝置易聚易堵的問題,通過調研,找出易聚易堵的點位,添加適合的阻聚劑。例如,優化后在乙腈成品塔塔頂冷凝器冷凝后產生的不凝氣管線上添加合適的阻聚劑,可解決此處堵塞的問題。

3 結 論

國內工業用乙腈主要來源于生產丙烯腈副產的粗乙腈精制提純,常采用三塔一釜的組合工藝對乙腈進行連續提純回收,雖然可有效脫除水和雜質,但是存在乙腈產品不能達到優等品、裝置能耗高、易聚易堵等不足。本文通過分析影響產品純度和設備易聚易堵的原因,根據工藝流程特點,優化換熱網絡,對原有乙腈提純精制工藝進行適當的工藝、管線及設備優化,使乙腈產品的純度可穩定達到99.9%以上;減少噸乙腈產品0.5 MPa(G)蒸汽耗量3.0 t 左右、循環水耗量160 t 左右;并通過在易聚易堵點位添加阻聚劑,在一定程度上緩解了裝置堵塞的不足。