軌道車輛車窗膠粘脫粘檢測的雙晶探頭設計與應用

魏培欣,張國旺,宗 艷,龔明達,丁柏妍,曾 強,胡斌定,王海濤

(1.南京中車浦鎮城軌車輛有限責任公司,南京 210031; 2.南京工程學院 汽車與軌道交通學院,南京 211167;3.南京航空航天大學 自動化學院,南京 210016;4.南京華建檢測技術有限公司,南京 210046)

0 引言

交通運輸業的蓬勃發展,使得高速列車的安全問題受到了極大的關注。高速列車在運行過程中,車窗受到外界的正負壓力,運行過程中要求車窗能夠承受最大±6 000 Pa的空氣壓力載荷[1-2]。高鐵動車的玻璃和金屬框架依靠粘接劑固定,因此,粘接質量的好壞就直接決定了列車運行的安全性,粘接強度不夠,將導致車窗開膠甚至脫落,對列車行車運行造成極大的威脅。

高鐵動車車窗粘結質量主要受外界環境和加工工藝等因素影響[3]。在生產和服役過程中分別會出現缺膠、粘接面污染、不完全固化和部分粘接以及老化、裂紋、粘附破壞和內聚破壞等問題[4],而這些原因將導致粘接結構強度降低,加之外界載荷作用,粘接結果后將出現力學性能劣化,最終導致整體失效,使用壽命減少。這些問題的出現,不僅對財產安全帶來隱患,嚴重的將帶來人員安全問題,因此對于列車車窗的粘結質量檢測就顯得尤為必要[5-6]。

目前,針對多界面脫粘缺陷檢測的方案有敲擊法,紅外熱成像法,核磁共振成像法,超聲檢測法[7-8]。超聲檢測憑借其穿透能力強、探傷靈敏度高、設備簡單、易于操作等特點被廣泛應用于無損檢測領域[9-10]。目前針對粘接結構的檢測已有部分研究,中北大學[11]采用基于超聲縱波/橫波結合的檢測技術對固體火箭發動機粘接層進行脫粘檢測,實現了對被測構件的非接觸式水浸檢測,可有效提取各界面的脫粘特征信號;西南交通大學[12]等通過脈沖回波法研究了玻璃-聚氨酯-玻璃多層粘接結構的界面缺陷,并根據測長法和當量法對界面脫粘缺陷進行了定量分析,但檢測精度還有待提高;景德鎮陶瓷大學[13]利用基于超聲導波的脫粘檢測方法,獲得了剛性粘接、滑移粘接和完全脫粘3種不同粘接質量的頻散曲線,實驗驗證了不同粘接質量的信號差別,實現了不同粘接質量的評估。雖然超聲檢測在多層粘接檢測中有了一定的研究,但是針對具有復雜結構的動車車窗,以及不拆除車窗檢測的需求,對車窗中聚氨酯膠層中缺陷的檢測研究卻比較少。一方面是由于聚氨酯材料聲速低、聲衰減大,另一方面,對于車窗結構的在役檢測難度較大,因此,研究車窗聚氨酯膠接結構的缺陷檢測方案具有很大的價值。

本文先利用CIVA軟件建立車窗膠粘結構模型,模擬了脫粘檢測中超聲波的發射、傳播和接收過程,接著研究了雙晶探頭尺寸R和超聲探頭頻率f、傾角σ等對于聚氨酯材料中聲場的影響,設計選取特征較明顯的參數,根據選取的參數在仿真條件下研究了超聲波與聚氨酯材料不同尺寸缺陷的相互作用規律。為了驗證仿真結果的正確性和有效性,設計制作了含有不同缺陷尺寸的聚氨酯車窗膠接模擬試塊和雙晶探頭,并使用雙晶探頭對模擬試塊進行缺陷檢測。實驗證明雙晶探頭能夠實現3~22 mm深度下2~6 mm尺寸缺陷的檢測,為車窗膠接結構脫粘檢測的定量評估和在役檢測提供了一定的理論依據,具有一定的實際意義。

1 超聲檢測原理與檢測系統

超聲檢測的原理是利用聲波在固體中的振動傳播特性,通過分析聲波在材料中的反射、折射、投射、衰減等情況,從而達到對材料進行無損檢測的目的。超聲檢測系統主要分為:超聲探頭、超聲探傷儀、數字成像系統以及待檢測試塊。超聲探傷儀將電能傳送至超聲換能器,換能器將電信號轉換為超聲信號,超聲信號通過和待檢測試塊作用后以反射或投射的方式反饋回探傷儀。信號強度以及信號的位置能反饋出超聲波在試塊中的作用情況,通過分析反饋信號從而分析結構內部是否存在缺陷如分層、孔洞和雜質等,超聲檢測法可檢測膠接結構的分層、脫粘、氣孔、裂縫、沖擊損傷等缺陷,超聲檢測基本原理如圖1所示[14-15]。

圖1 超聲檢測基本原理

超聲檢測法有反射法、衍射時差法、透射法、共振法等。衍射時差法采用一收一發結構對材料進行檢測,要求檢測探頭具有楔塊、對結構要求較嚴格;透射法是通過投射波對材料內部缺陷進行分析的方法,對聲衰減材料大的結構檢測效果不良好;共振法一般用于測厚。由于聚氨酯材料聲速低、聲衰減大,且車窗結構復雜,所以綜合考慮采用超聲脈沖回波法進行缺陷檢測。超聲脈沖回波法[16-18]檢測的具體過程為:通過向待檢測試件表面發送超聲波,通過在同一表面接收回波來分析材料缺陷情況。根據回波信號幅值大小和出現時間就可計算出缺陷的位置和大小。超聲脈沖回波法又分為一次脈沖回波和多次脈沖光回波法。超聲波在材料內傳播時若遇上非連續界面如粘接界面的脫粘或氣孔等缺陷時,將產生較大的回波。超聲探傷儀將回波以A掃信號或超聲成像的形式輸出,A型顯示是將超聲傳播的時間和對應時刻的幅值顯示在坐標系中,通過觀測回波信號就可判斷材料內部缺陷情況,由于A掃信號直觀且原理簡單,目前被廣泛應用于超聲無損檢測中。

具體如下:超聲波發射接收系統包括雙晶探頭、數字采集卡和超聲波檢測儀,如圖2所示。

圖2 檢測系統示意圖

超聲探傷儀為探頭內超聲換能器提供一定頻率和電壓幅值的激勵脈沖,由于壓電效應的存在,超聲換能器將激發出超聲波,超聲波通過探頭作用至被檢測工件,與工件作用后遇非連續界面將產生回波,換能器接收回波并將回波轉換成電壓信號。電壓信號被超聲數據采集卡采集并將信號轉換為計算機可處理的數字信號。數字信號經處理后可由探傷儀自帶顯示系統顯示,也可以保存下來進行成像進行后續分析。由于超聲信號頻率較高,因此對于采集卡的采樣速率也有一定要求,根據奈奎斯特采樣定理,采用頻率應該至少為信號最高頻率的兩倍才能保證信號不失真的采集,但在工程應用中一般保證采集卡采集頻率為信號最高頻率的5~10倍。

檢測系統雙晶探頭采用收發一體的模式,信號激勵與接收模塊控制探頭進行信號激勵與接收,然后將接收到的超聲信號經信號采集模塊至PC端顯示,對顯示信號進行分析就可得到缺陷信息。

2 不同檢測參數聲場與缺陷仿真計算

針對聚氨酯這一類聲衰減大,回波弱的材料,需要對探頭不同頻率、晶片尺寸、楔塊厚度進行仿真以分析信號模態。由于實際車窗和模擬試塊尺寸限制,考慮到晶片尺寸過小會影響到缺陷回波,于是綜合選用直徑為3 mm的圓形晶片。

2.1 聲場仿真計算

采用統一的晶片直徑(3 mm)、楔塊厚度(10 mm)進行不同檢測頻率(0.5 MHz,1 MHz、1.5 MHz、2 MHz,3 MHz)聲場仿真計算。

從圖3可以看出,隨著頻率的增加,近場波束寬度不斷減小,檢測深度不斷加深,焦距增加,聲束焦點不斷下移,檢測聲場菱形區隨焦點變化而變化,針對聚氨酯膠粘結構,2 MHz頻率探頭檢測效果比較理想,幾乎能夠覆蓋整個檢測區域,頻率為2.5 MHz聲束焦點能量分布不均,不夠集中,同時近場區能量較弱,不利于近表面脫粘缺陷的檢測。

圖3 不同頻率聲場圖

針對不同晶片傾角對仿真信號進行分析,傾角從2~13°不等。

從圖4可以看出,隨著晶片傾角的增加,檢測菱形區上移,焦距減小,聲束焦點上移,波束寬度減小,對于不同深度缺陷,需要設計不同焦距探頭,從而實現有效檢出。針對仿真結果來看,對于位于近表面的缺陷,大傾角有利于缺陷的檢出,而對于遠表面的缺陷則采用較小傾角較為合適。

圖4 不同晶片傾角聲場圖

針對楔塊厚度,進行聲場圖仿真,楔塊厚度從6~11 mm不等,仿真結果如圖5所示。

圖5 不同楔塊厚度聲場圖

由圖5可以看出,當楔塊厚度由6 mm開始增加至11 mm時,焦點不斷上移,菱形區不斷向上移動,針對近表面缺陷,大的楔塊厚度較為適合檢測,針對位置較深的缺陷時,則考慮采用較小的楔塊厚度。

2.2 缺陷仿真計算

聚氨酯膠粘結構在生產制備過程中由于工藝問題會產生氣孔、脫粘等缺陷,在實際檢測前需要根據聲場結果確定檢測參數以保證檢測的準確性和有效性。根據聲場仿真結果以及缺陷出現的位置,選擇檢測頻率為2 MHz,晶片尺寸為3 mm,楔塊厚度為8 mm,晶片傾角為5°的探頭和檢測參數進行缺陷檢測仿真,結果如下:

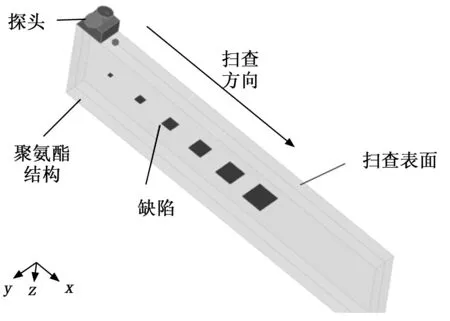

模型如圖6所示,采用沿x軸掃查的方式檢測缺陷。

圖6 仿真檢測模型

檢測的效果受缺陷深度和尺寸的影響,首先對不同深度同樣尺寸的缺陷進行了仿真,缺陷尺寸從1~6 mm以1 mm為梯度變化,深度設置為距離表面4 mm、8 mm、12 mm、16 mm、18 mm、22 mm,結果如圖7所示。

圖7 不同深度同樣尺寸缺陷仿真結果

當深度梯度從4 mm、8 mm、12 mm、16 mm、18 mm、22 mm變化的時候,對于尺寸為1~6 mm變化的缺陷都能進行明顯檢出。但在缺陷尺寸較小時,回波信號相對較弱,對于缺陷位置來講,當缺陷位于近表面或位于底面附近時,由于不在檢測菱形區內,所以信號較弱,實際檢測時信號幅值和同樣大小但位于菱形區內的缺陷相比將有所減弱。

圖8為同樣深度不同尺寸缺陷的仿真示意圖,缺陷深度和尺寸同圖7設置相同,深度梯度依然設置為4~22 mm,尺寸為1~6 mm的缺陷。

圖8 相同深度不同尺寸缺陷仿真結果

圖8表明,在同一深度時,對于不同尺寸的缺陷能實現明顯檢測,且隨著尺寸增加,缺陷信號幅值有明顯提升,沿著缺陷位置處底波位置回波有明顯衰減。同一尺寸的缺陷隨著深度的增加信號幅值有所減小。

仿真結果表明:當采用檢測頻率為2 MHz,晶片尺寸為3 mm,楔塊厚度為8 mm,晶片傾角為5°的探頭進行檢測時,檢測視野良好,能夠對模擬缺陷進行有效檢測。

3 車窗膠粘結構仿真分析與探頭設計

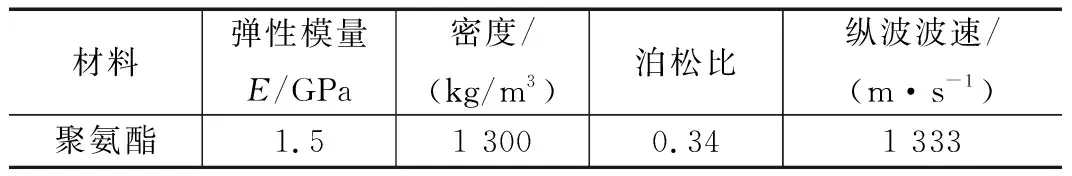

動車車窗膠接結構的截面圖如圖9(a)所示,兩側分別為玻璃和鋁合金車體,在未拆除車窗情況下,其檢測區域有限,僅在膠層處能進行檢測,故在CIVA軟件[19]中建立聚氨酯簡化模型如圖9(b)所示,模型大小為15 mm×25 mm,缺陷放置于距離檢測表面21 mm處,聚氨酯材料及聲學參數如表1所示。

圖9 膠接結構與聚氨酯仿真簡化模型

表1 聚氨酯材料及聲學參數

雙晶探頭[20]相比于單晶探頭會安裝延遲塊,這可以使晶片產生的近場區不影響構件檢測;雙晶探頭與單晶探頭相比,具有很高的發射靈敏度和接收靈敏度,雙晶探頭的發射晶片和接收晶片采用不同的材料制成,相較于單晶探頭收發一體來講,信號的發射和接收性能更穩定,且雙晶探頭發射和接收晶片之間有一吸聲性好、絕緣性好的隔聲層,將發射和接收電路分隔開來,克服了單晶探頭發射波和接收回波相互串擾的問題,使信號脈沖變窄,提高了檢測分辨力、消除了發送晶片和延遲塊的反射雜波進入接收晶片,減少了噪聲。收發探頭各自都帶延遲塊,將檢測盲區放置于延遲塊內,待檢測結構內探測盲區大為減小,有利于近表面缺陷的探測。實際檢測時需要根據材料的厚度以及待檢測材料的結構設計相應的雙晶探頭。雙晶探頭結構如圖10所示。

圖10 雙晶探頭結構示意圖

圖10中,f為兩聲束相交中心點深度,數值大小由待測試樣的尺寸確定,m是探頭從介質表面入射點到探頭幾何中心點的距離,h為延遲塊中心高度,晶片近場區N計算公式為式(2),一般選取h大于近場區長度N并未半波長的整數倍,d為隔聲層厚度,(l)為延遲塊中心到隔聲層距離。σ為晶片傾角,δ為試件內傾角,二者滿足公式(3),一般不將檢測區域設置在近場區內,因為近場區存在一系列聲壓極大極小值點,在檢測時體現為波場雜亂,所以一般將dA-dC為深度檢測范圍。

m=f×tanδ-d/2

(1)

(2)

(3)

式中,CL1為延遲塊聲速,CL2為介質聲速,Fs為波源尺寸,當晶片為圓形晶片時,Fs為圓形晶片的面積,λ為超聲波波長。雙晶探頭的結構和材料使得檢測近表面的分辨率得到顯著的提高,且在粗糙或彎曲表面上的耦合效果好,可緊貼在待檢測工件表面。正是由于雙晶探頭具有以上這些特性,所以本課題采用雙晶探頭開展。

根據仿真結果以及雙晶探頭結構要求,針對聚氨酯膠接結構選取檢測頻率為2 MHz,晶片選用圓形晶片,尺寸為3 mm,楔塊厚度為8 mm,晶片傾角為5°的探頭和檢測參數可以實現深度從4~22 mm,缺陷尺寸從1~6 mm缺陷的檢測。

4 實驗結果與分析

4.1 試樣設計

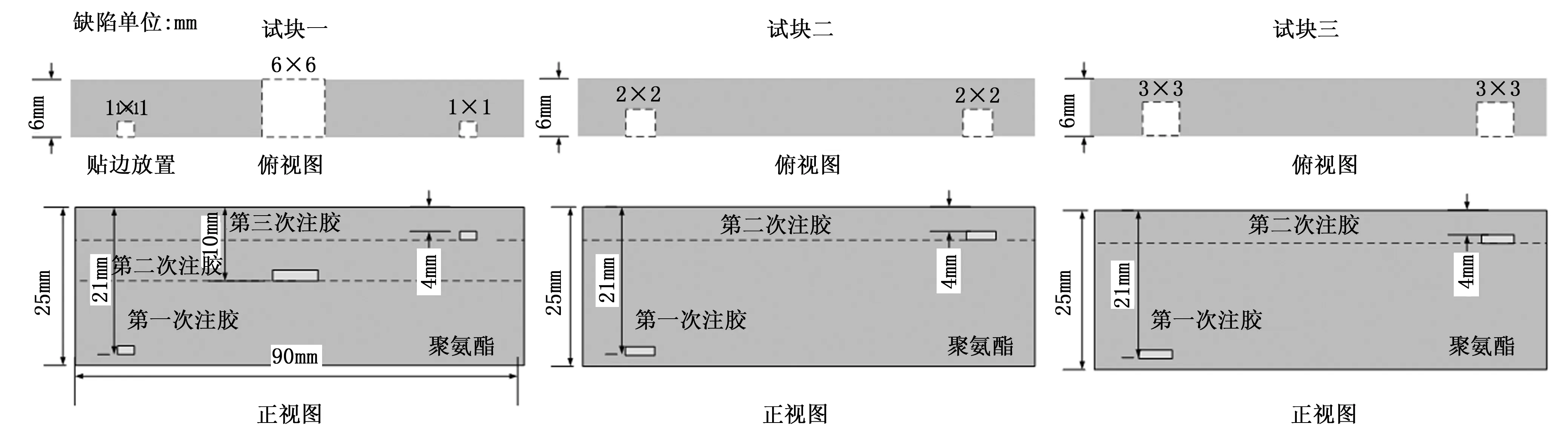

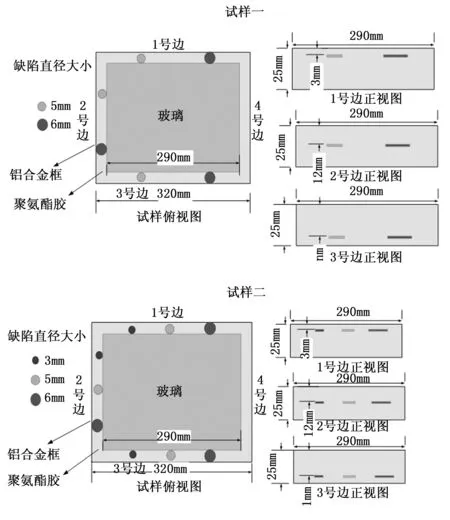

針對車窗實際尺寸和結構設計了兩種類型試塊,圖11為標準試塊示意圖。

圖11 標準試塊示意圖

標準試塊主要用作對探頭檢測參數的校正和驗證,標準試塊尺寸為長90 mm×6 mm×25 mm,預置缺陷分別為1 mm×1 mm、2 mm×2 mm、3 mm×3 mm,并在試塊一中設置6 mm×6 mm缺陷以作對比,深度分別位于4 mm、10 mm、21 mm處不等。

針對車窗結構還設計了模擬試塊,如圖12所示。

圖12 模擬試塊示意圖

模擬試塊尺寸為320 mm×320 mm×25 mm,玻璃尺寸為290 mm×290 mm×18 mm,在玻璃和車窗框之間填以聚氨酯粘接劑,缺陷設置為3 mm、5 mm、6 mm不等,深度從3 mm、12 mm、21 mm不等,具體位置和尺寸如圖12所示。

4.2 實驗與結果分析

首先針對檢測儀器與試塊結構需對探頭和試塊進行參數匹配,在標準試塊上進行儀器參數校準,根據研究表明(玻璃-聚氨酯-玻璃結構界面脫粘缺陷的超聲檢測),聚氨酯材料聲速為1 333 m/s,但實際材料和結構可能因為致密性和制作工藝而使聲速有一定差別,聲速的差異可能對缺陷的定位帶來一定誤差,所以需要對檢測系統聲速進行校準。獲得實際聲速后調節聲程,使其范圍覆蓋被檢測件厚度后即可開始檢測。

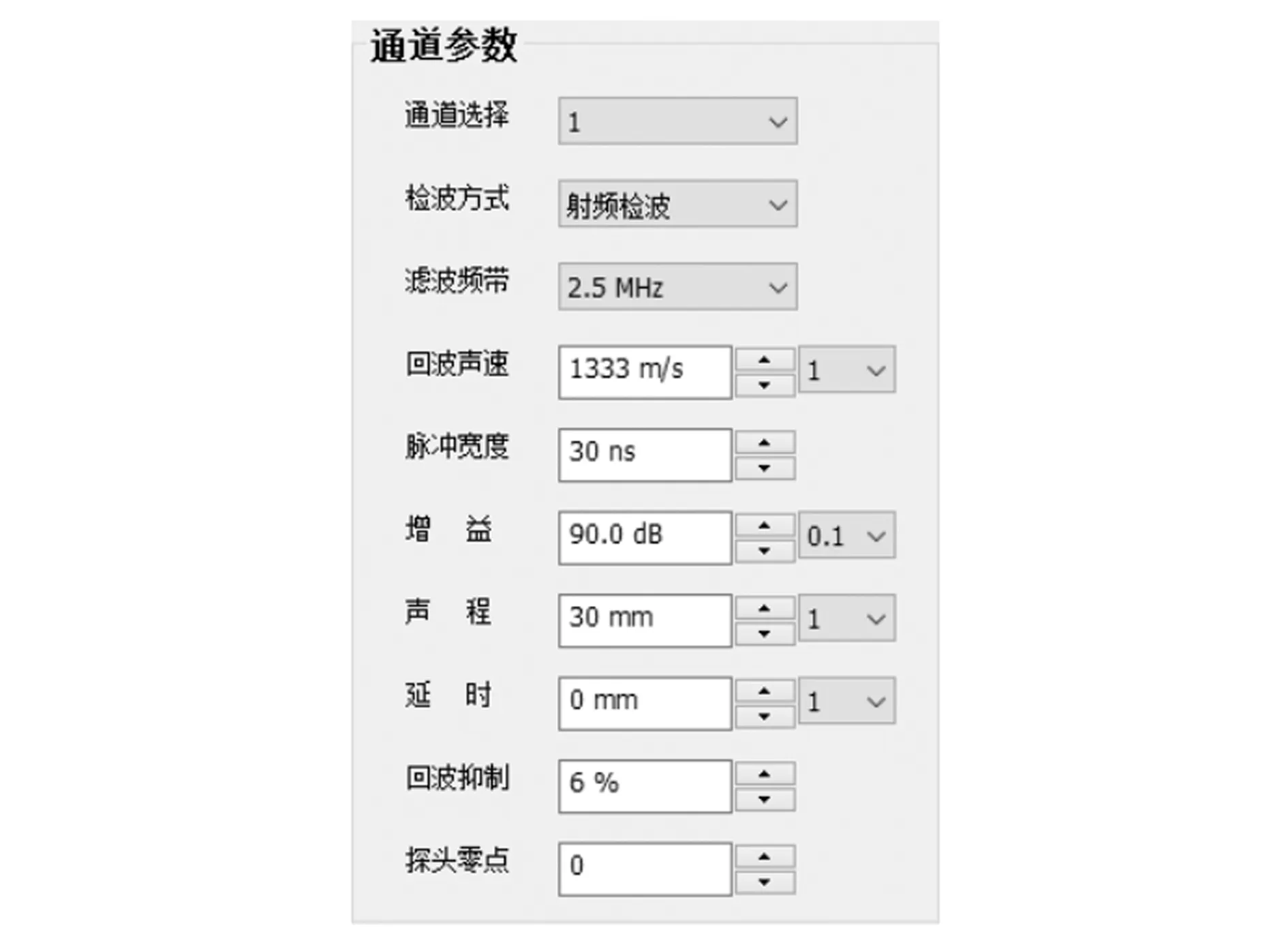

4.2.1 儀器參數設置與校準

首先將檢測通道設置為1,檢波方式設置為射頻檢波,濾波頻帶選擇2.5 MHz濾波,調節聲速為1 333 m/s,脈沖寬度為30 ns,聲程設置為30 mm,增益設置為90 dB,延時和探頭零點均為0,如圖13所示。

圖13 檢測參數設置

將探頭放于標準試塊無缺陷處進行檢測,觀察底面回波,可以看到在25 mm處無明顯底面回波,無法確定聲速1 333 m/s是否是材料實際聲速,因此觀察底面回波來確定聲速此時已失效,如圖14所示。

圖14 不明顯底波信號

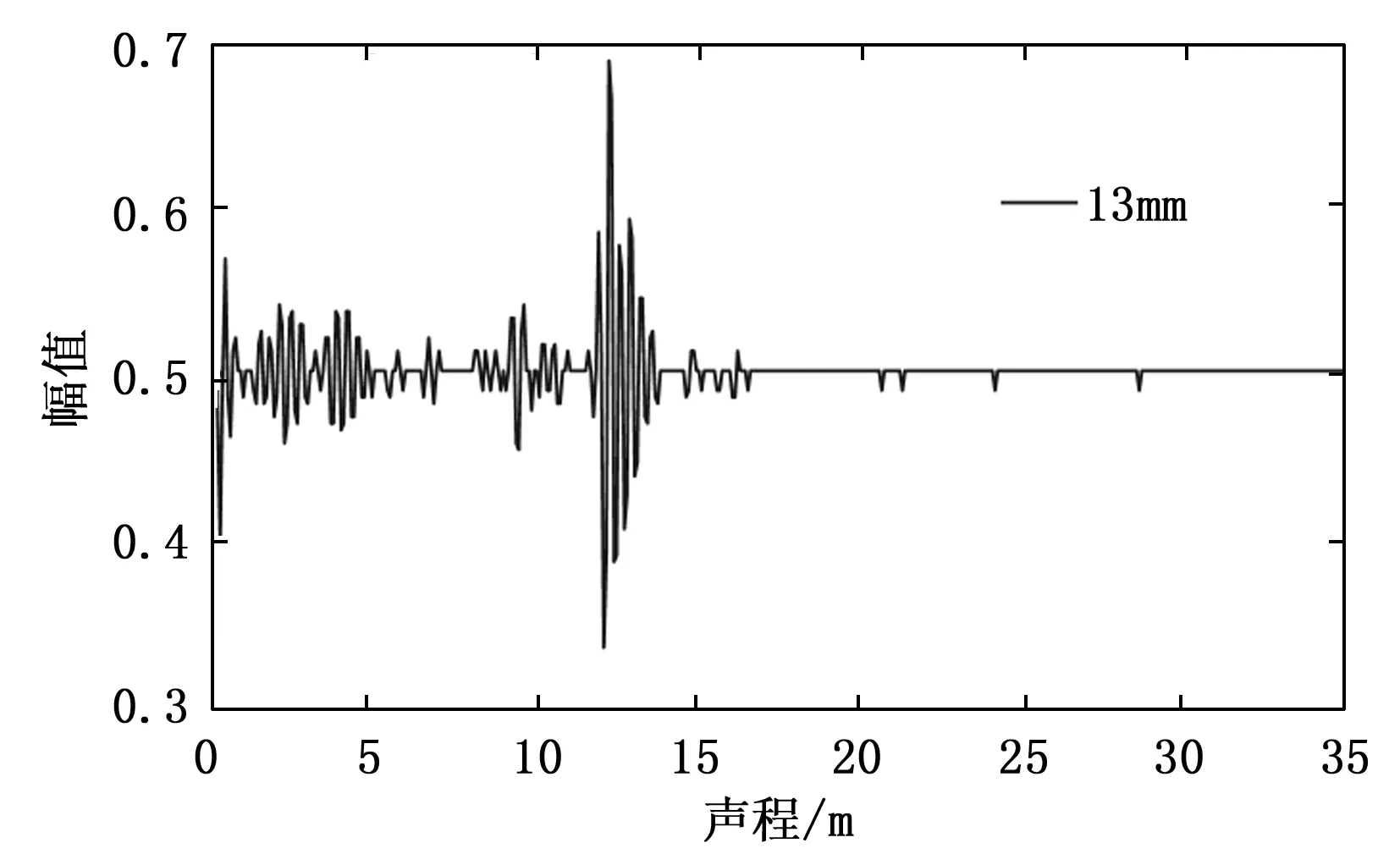

所以采用缺陷波進行聲速校準。標準試塊中在距離上表面10 mm處有一6 mm×6 mm缺陷,距離下表面13 mm,將閘門A與閘門B分別放置于聲程10 mm與13 mm處,首先從上表面進行檢測,調節聲速,當聲速為1 480 m/s時,缺陷信號位于聲程10 mm處(見圖15)。

圖15 校準試塊上表面缺陷信號

再將探頭放置在標準試件下表面,可以看到缺陷信號位于13 mm左右處,如圖16所示,由此缺陷聲速和聲程校準完成,聚氨酯材料內聲速調整為1 480 m/s,以此聲速作為材料檢測參數。

圖16 校準試塊下表面缺陷信號

4.2.2 模擬試塊缺陷檢測

模擬試塊4個膠接區域中,1、2、3號區域分別預置缺陷深度為3 mm、12 mm、21 mm,4號面為參考面,未預埋缺陷。同時每一個區域的缺陷大小都有3種尺寸,分別為:3 mm、5 mm、6 mm。因為模擬試塊二設置的缺陷類型更豐富,所以后續的檢測結果分析主要以試樣二為例。

圖17為1號邊的檢測結果圖,從圖中可以看出,對于5 mm以內的近表面脫粘缺陷,雙晶探頭相比于單晶探頭來說可以有效檢出。同時,在同一深度上,隨著脫粘缺陷的增大,缺陷回波的幅值也會隨之增大,可以根據這一特點將范圍內的回波幅值最大點都提取出來,判別脫粘缺陷出現的最大區域。然而當脫粘缺陷達到5 mm時,缺陷的回波幅值已經基本上飽和,這時,如果膠粘結構中還存在更大的缺陷就難以分辨出來了。

圖17 1號膠接區域超聲檢測信號

因為2號膠接區域脫粘缺陷的深度位于12 mm,所以只要深度為21 mm的缺陷能檢測出來,則2號區域的缺陷就也能檢測出來。圖18為3號膠接區域的檢測結果圖,從圖中可以看出對于21 mm的脫粘缺陷,雙晶探頭可以有效檢出,但是在5 mm的地方出現了界面回波,且幅值較大,這不利于5~7 mm之間的脫粘缺陷檢測。同樣的,與1號邊的檢測結果相似,在同一深度上,隨著脫粘缺陷的增大,缺陷回波的幅值也會隨之增大,可以根據這一特點將范圍內的回波幅值最大點都提取出來,判別脫粘缺陷出現的最大區域。然而當脫粘缺陷達到5 mm時,缺陷的回波幅值沒有達到飽和,說明聚氨酯材料會減少超聲能量,這時,對于深度比較深的脫粘缺陷膠具備一定的檢測能力。

圖18 3號膠接區域超聲檢測信號

圖19為同一大小,不同預埋深度的脫粘缺陷超聲信號圖,從圖19可以看出雙晶探頭能檢測出不同深度的脫粘缺陷,在檢測區域中會有一些界面回波不斷被探頭接收,且在近區存在雜波,不利于對脫粘缺陷的判定。但是針對軌道交通車輛車窗的膠接結構中存在的界面脫粘缺陷還是具備一定的檢測能力,同時也驗證了仿真模型的可行性和正確性,對后續界面脫粘的定量檢測具有一定的指導作用。

圖19 不同深度、同一大小缺陷的超聲信號

5 結束語

本文采用仿真與實驗相結合的方法,先根據雙晶探頭的結構參數設計要求,通過CIVA仿真軟件建立了車窗膠接結構和雙晶探頭的仿真模型,研究了不同檢測頻率以及不同晶片尺寸對雙晶探頭聲場的影響以及與不同脫粘缺陷的響應過程。依據仿真結果選取合適的探頭參數并制作了適合車窗膠接結構的雙晶探頭,并設計了驗證探頭可行性的校準試塊和模擬試塊,然后搭建超聲探傷檢測實驗系統,在校準試塊上針對雙晶探頭設置好對應的儀器檢測參數,最后對含有不同長度和深度脫粘缺陷的模擬試塊進行檢測。實驗結果表明:設計的雙晶探頭能實現車窗膠接結構中的界面脫粘缺陷的檢出,同時對于同一深度、不同大小的脫粘缺陷,其缺陷回波幅值具有一定的變化,可以依據此關系來進行脫粘檢測定量分析,為動車車窗膠接結構的量化分析提供了奠定了理論依據。