SBR中煤粉粒徑對模擬生活污水處理效果的影響

孫曉杰, 李 倩, 吳燕華, 王春蓮, 郭靜晗

(1.桂林理工大學 a.環境科學與工程學院; b.廣西環境污染控制理論與技術重點實驗室; c.巖溶地區水污染控制與用水安全保障協同創新中心; d.廣西環境污染控制理論與技術重點實驗室科教結合科技創新基地, 廣西 桂林 541006; 2.賀州市固體廢棄物與危險化學品環境管理中心, 廣西 賀州 542800)

近年來, 污水處理的提質增效已成為城鎮污水治理行業發展的重要需求。活性污泥法作為現今應用最廣的污水處理工藝, 對污水中有機物、氨氮等污染物具有很好的去除效果[1-2],但活性污泥系統運行過程中也存在著污泥活性低、沉降性能差和COD去除效果不穩定等問題[1]。因此, 對既有的污水處理工藝進行大力優化, 從根本上提高城鎮生活污水處理效果[3-4]亟待解決。

污水排放量的顯著提升引起了其副產物污泥量的增加。目前的研究主要集中在污水處理, 而對污泥處理的研究較少,使得污泥處理技術顯著落后于污水處理, 造成資源的浪費。污泥的處置方式主要有填埋、焚燒、堆肥和綜合利用, 到2020年底, 其占比分別為34%、25%、21%和20%。盡管污泥填埋占比最大,但由于土地缺乏并增加了污染負荷,因此逐漸受到限制[5]。雖然焚燒可以減少污泥體積、破壞有毒有機物的組成,同時可以節省能源,成為一種污泥處置的有效方法[6],但是單獨的污泥焚燒由于低熱值和高含水率,處置不穩定[7]。研究表明,添加煤粉可以提高污泥熱值和降低含水率[8],從而改善污泥焚燒。

煤粉因其具有較大的比表面積和復雜的孔隙結構, 可以提供較大的微生物附著表面, 在污水處理中有利于有機物的吸附和降解,而被研究者用于污水處理:王登月[9]利用煤粉預處理芳烴石化廢水顯著降低了有機物濃度和色度;徐宏祥[10]采用煤粉吸附法深度處理焦化廢水, 通過投加煤粉120 g/L可使COD去除率達到60%;孫浩[11]使用煤粉深度處理焦化尾水, 結果表明投加煤粉40 g/L可使COD去除率達到75.66%;康澤龍[12]投加1.5 g/L煤粉到MBR中顯著降低了COD、氨氮的出水濃度。課題組前期研究了煤粉投加到活性污泥中形成煤粉活性污泥處理生活污水[13], 初步研究結果顯示,煤粉活性污泥可以顯著提高污水處理效果并增加污泥熱值, 有利于污泥燃燒。基于上述研究, 本試驗探討煤粉粒徑對SBR系統中污染物去除的影響,以期為優化煤粉活性污泥處理城鎮污水的參數提供技術支撐。

1 材料與方法

1.1 試驗材料

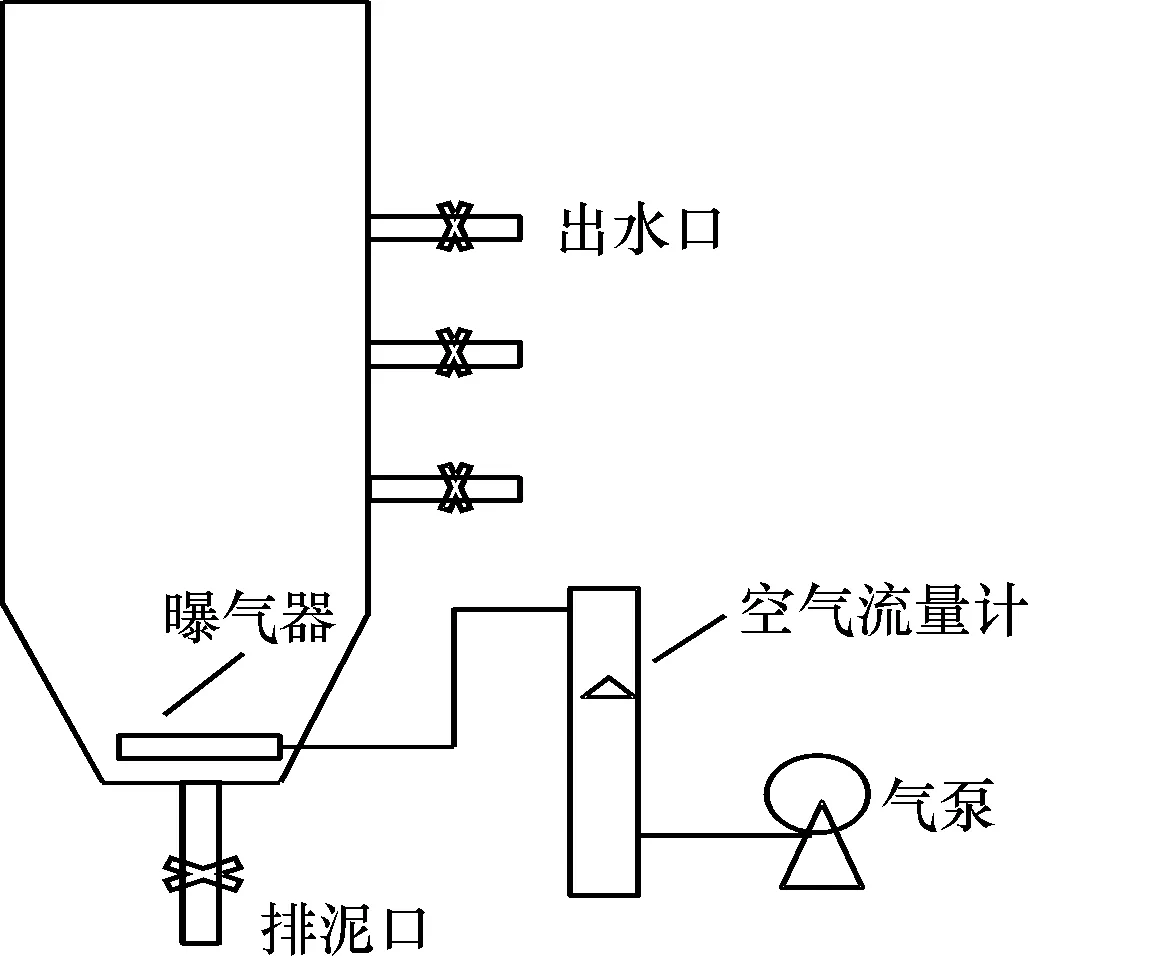

本試驗馴化階段的反應器(圖1)直徑為35 cm, 高度為60 cm, 反應液用量為20 L。污水處理階段的小型反應器直徑為15 cm, 高32 cm, 反應液用量為3 L。試驗周期為6 h, 其中,曝氣4 h, 沉淀1 h, 出水靜置1 h。反應器采用底部鼓風的曝氣方式供氧。活性污泥取自桂林市某污水處理廠的曝氣池。所用的煤粉來自煤制品加工廠, 煤粉粒徑小于0.5 mm。使用標準分樣篩對煤粉進行分篩, 獲得粒徑0.280~0.180、0.180~0.154、0.154~0.125、0.125~0.106和<0.106 mm的煤粉, 在溫度為105 ℃下烘干2 h后冷卻, 密封儲存待用。

圖1 SBR反應器裝置示意圖

1.2 試驗運行階段

接種前對污泥進行為期1~2 d悶曝, 去除水中雜質, 之后逐漸增加有機負荷,對污泥馴化30 d。最終在進水COD約400 mg/L, 氨氮約40 mg/L 的條件下, 去除率分別達到97.81%和70%以上, 認為污泥馴化成功。反應器按照進水—曝氣—沉淀—排水—閑置的工況運行,分別設5個平行裝置, 投加0.4 g/L的煤粉, 煤粉粒徑分別為0.280~0.180、0.180~0.154、0.154~0.125、0.125~0.106及<0.106 mm。整個試驗過程中溶解氧在曝氣階段維持在2~4 mg/L, 污泥濃度(MLSS)大約為4 000 mg/L。

1.3 試驗用水

1.4 監測指標及分析方法

2 結果與討論

2.1 煤粉粒徑對出水效果的影響

2.1.1 化學需氧量COD 由圖2a可知, 隨著煤粉粒徑的減小, 煤粉活性污泥出水COD平均濃度表現為先降低后緩慢趨于穩定。當平均進水COD濃度為416.50 mg/L時, 在煤粉粒徑為0.280~0.180、0.180~0.154、0.154~0.125、0.125~0.106和<0.106 mm時, COD平均出水濃度分別為38.97、34.58、29.29、28.83和27.61 mg/L, 平均COD出水濃度均可達到《城鎮污水處理廠污染物排放標準》(GB 18918—2002)的一級A排放標準, 平均去除率分別為90.63%、91.68%、92.96%、93.07%和93.35%。隨著煤粉粒徑的增大, 去除率降低, 原因可能是煤粉粒徑較大時, 與活性污泥接觸面積較小, 不利于與活性污泥絮體充分接觸及促進微生物活性, 因此適當的煤粉粒徑可以更好地與活性污泥接觸并改善微生物的活性和代謝。

2.1.2 總磷TP 由圖2b可知,隨著煤粉粒徑的減小,出水總磷平均濃度先降低后小幅度提升最后趨于穩定。當平均進水總磷濃度為7.90 mg/L,在煤粉粒徑為0.280~0.180、0.180~0.154、0.154~0.125、0.125~0.106和<0.106 mm時,平均出水總磷濃度分別為0.49、0.37、0.20、0.27和0.27 g/L, 平均總磷出水濃度均可達到GB 1898—2002的一級A排放標準, 平均去除率分別為93.84%、95.27%、97.41%、96.65%和96.65%。在煤粉粒徑0.154~0.125 mm的條件下, 出水總磷平均濃度最低和去除率最高。因此, 選擇粒徑0.154~0.125 mm的煤粉活性污泥對總磷的去除效果較好。

2.1.3 總氮TN 由圖2c可知,總氮平均出水濃度隨著粒徑的減小而逐漸降低,當平均進水總氮濃度為42.75 mg/L,煤粉粒徑為0.280~0.180、0.180~0.154、0.154~0.125、0.125~0.106和<0.106 mm時, 平均出水總氮濃度分別為13.64、13.48、12.77、12.37和12.31 mg/L, 均可達到GB 1898—2002的一級A排放標準, 平均去除率分別為68.12%、68.53%、70.13%、71.12%和71.24%。在粒徑0.125~0.106 mm時平均總氮出水濃度和去除率開始逐漸平穩。

圖2 不同煤粉粒徑下COD(a)、總磷(b)、總氮(c)和氨氮(d)的出水濃度和去除率

2.2 污染物去除過程中煤粉的作用機理

煤粉活性污泥對污染物的去除有明顯提高, 為了明確污染物隨時間的變化情況, 監測了煤粉粒徑為0.154~0.125 mm條件下SBR反應器單周期內污染物的轉化過程。由圖3可知, 進水COD、總氮、氨氮和總磷濃度分別為419.94、40.68、38.25和8.54 mg/L的情況下, 經過0.5 h曝氣后, 出水COD、總氮、氨氮和總磷濃度迅速下降至128.12、19.41、18.47和5.69 mg/L。分析原因, 可能是煤粉活性污泥反應器內煤粉較大的比表面積有利于微生物附著, 使其進行有機物的吸附和分解; 煤粉的孔狀結構創造了缺氧環境, 抑制了煤粉活性污泥反應器內異養好氧菌的生長繁殖及其活性, 減少了其對DO的競爭,同時煤粉促進氣水接觸更加充分,進而促使氨氮被迅速吸附氧化[14]。在整個曝氣反應階段, 持續曝氣使得聚磷菌的活性和能量均逐漸提升, 因此對磷的吸附降解能力也逐漸提高, 這可能是由于煤粉促進了聚磷菌對儲能物質的代謝及吸取。曝氣2 h至反應結束, COD出水濃度基本保持不變;在曝氣2.5~4 h內, 氨氮、總氮和總磷濃度變化緩慢;曝氣結束后, 煤粉活性污泥的出水COD、總氮、氨氮和總磷濃度分別降至15.70、13.13、2.64和0.31 mg/L。

圖3 不同曝氣時間COD、總磷、總氮和氨氮的出水濃度

3 結 論

煤粉粒徑對SBR系統的處理效果有重要影響。在本試驗煤粉粒徑范圍內, 隨著粒徑的減小, 出水COD、氨氮、總氮和總磷濃度基本上呈下降趨勢。由于煤粉粒徑越小, 制造成本越高, 結合試驗結果, 本研究認為選擇粒徑0.154~0.125 mm的煤粉投加到污水處理系統中較為合適。在此條件下, COD、氨氮、總氮和總磷的平均去除率分別是92.96%、91.71%、70.13%和97.41%, 平均出水濃度分別為29.29、3.39、12.77和0.20 mg/L, 均達到《城鎮污水處理廠污染物排放標準》一級A排放標準。