一種低成本的電池管理系統設計

周小崗 王文新

摘 ?要:近年來,隨著新能源電動汽車推廣應用,為了減少動力電池包的安全隱患,主要是內部電池的過充、過放、超溫或過流等安全問題,文章設計了基于車規級芯片MC9S12G+MC33771的集中式電池管理系統(BMS),該系統具有較強的經濟實用性。通過BMS測試和整車實際使用,該電池管理系統電壓、電流、溫度采集數據精度較好。通過設計完善的電池管理措施,可滿足電動汽車功能安全需要,具有一定的實用價值。

關鍵詞:電池管理系統;電動汽車;安全隱患;車規級

中圖分類號:TM93 ? ? 文獻標識碼:A文章編號:2096-4706(2022)05-0057-03

A Design of Low Cost Battery Management System

ZHOU Xiaogang, WANG Wenxin

(22nd Research Institute of China Electronics Technology Group Company, Xinxiang ?453003, China)

Abstract: In recent years, with the promotion and application of new energy electric vehicles, in order to reduce the potential safety hazards of power battery packs, mainly safety issues such as overcharge, overdischarge, overtemperature or overcurrent of the internal battery, this paper designs a centralized Battery Management System (BMS) based on the vehicle specification level chip MC9S12G+MC33771. The system has stronger economic practicability. Through the BMS test and the actual use of the whole vehicle, the accuracy of voltage, current and temperature data collection of the Battery Management System is better. By designing perfect battery management measures, it can meet the functional safety needs of electric vehicles, and has a certain practical value.

Keywords: Battery Management System (BMS); electric vehicle; potential safety hazard; vehicle specification level

0 ?引 ?言

隨著新能源汽車產業猛速發展,特別是隨著純電動汽車保有量的增加,在市場上發現多起起火事故,導致社會對電動汽車產生了安全疑慮。電池管理系統(Battery Management System, BMS)作為純電動汽車和混合動力汽車的關鍵零部件之一,是連接電動汽車和動力電池包重要神經中樞,檢測電池單體或電池組電壓、電流以及溫度等實時信息,防止內部電池出現過充、過放、超溫或過流等安全問題。BMS一旦出現問題,就可能對駕駛員甚至路人帶來安全風險。

針對目前這種現狀,設計一種基于恩智浦公司MC33771的電池管理系統方案,該方案能夠精確測量電池電壓,溫度、電流等重要的鋰離子電池特征參數,提供嵌入式均衡功能和豐富的系統診斷功能,從而化解鋰離子電池相關的風險[1]。相比較同類的ADI(亞德諾)的LTC68xx系列和Maxim(美信)的178xx系列等只可測量電壓和溫度等電池參數,MC33711還具有一個同步電流感測、一個同步庫倫計數,能針對BMS達到低BOM和開發成本,并達到高功能安全性的目標。下面首先總述BMS的系統框架,然后分別討論電池電壓采集、電流采集、溫度采集,在此基礎上闡述BMS對于電池參數的監控能力,最后通過實驗驗證該設計的正確性。

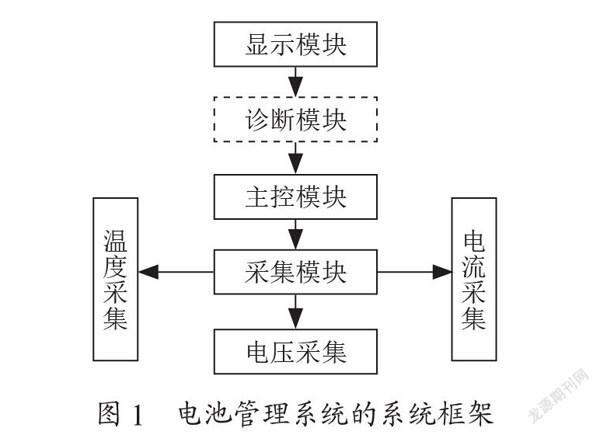

1 ?電池管理系統的系統框架

針對MC333771設計的低成本電池管理系統的系統框架圖如圖1所示。

圖1 ?電池管理系統的系統框架

電池管理系統的系統框架主要包括采集模塊、主控模塊(MCU)、診斷模塊、顯示模塊等四個部分。

首先,主控模塊,即處理器模塊,發送啟動采集命令至采集模塊,采集模塊接收命令后,啟動電池包單體電壓、電流、溫度等參數采集;然后采集模塊在經過N次采集周期后,處理器模塊從采集模塊讀取電池參數并將其送至診斷模塊;再然后,診斷模塊依據一定的判決規則,對采集到的單體電池參數進行分析處理,判斷各單體電池工作狀態信息,主要包含正常信息與故障信息,其中故障信息根據類別進行級別分類,一般為一級故障、二級故障和三級故障,三級故障最為嚴重,產生電池狀態的故障信息轉送至顯示模塊;最后,顯示模塊實時顯示電池的工作狀態信息,其中故障信息會觸發供處理器模塊啟動相應安全保護措施,使電池包在各種工況下更安全地運行。

電池管理系統的采集模塊、主控模塊(MCU)、診斷模塊和顯示模塊為一個有機整體,不僅能保護電池單體免受損壞,防止出現安全隱患,還可以使電池工作在可靠的安全區域內,延長電池的使用壽命。

2 ?BMS系統模塊設計及其實現

2.1 ?采集模塊設計

采集模塊的前端采集芯片采用MC33771系列芯片,該芯片能夠采集14路單體電池電壓,14路均衡通道,1路電池電流,7路溫度等,能較易滿足市面上許多電池管理系統的要求。本方案綜合考慮成本等特點采用集中式BMS方案。對于三元鋰動力電池包,單芯片14路可適用于48 V混合動力系統,雙芯片28路可用于72 V/96 V電壓平臺低速電動車等。下面將詳細說明相關采集電路的設計。

2.1.1 ?單體電壓采集

電池單體電壓采集通道電路如圖2所示。

圖2 ?單體電壓采樣通道

其中電容C1是防靜電干擾電容,R1,C2和R2組成低通濾波器,其截止頻率[2]為

(1)

其中式(1)中τ=R1×C2,該濾波器目的是抑制電池在充放電時在母線產生的RF射頻干擾,保證單體電壓測量的精度。

單體電壓采集應實時準確,一方面需要判斷電池單體是否存在過充或過放等問題,另一方面對比采集單體電池電壓,計算最大壓差,判斷電池組是否需要開啟均衡。

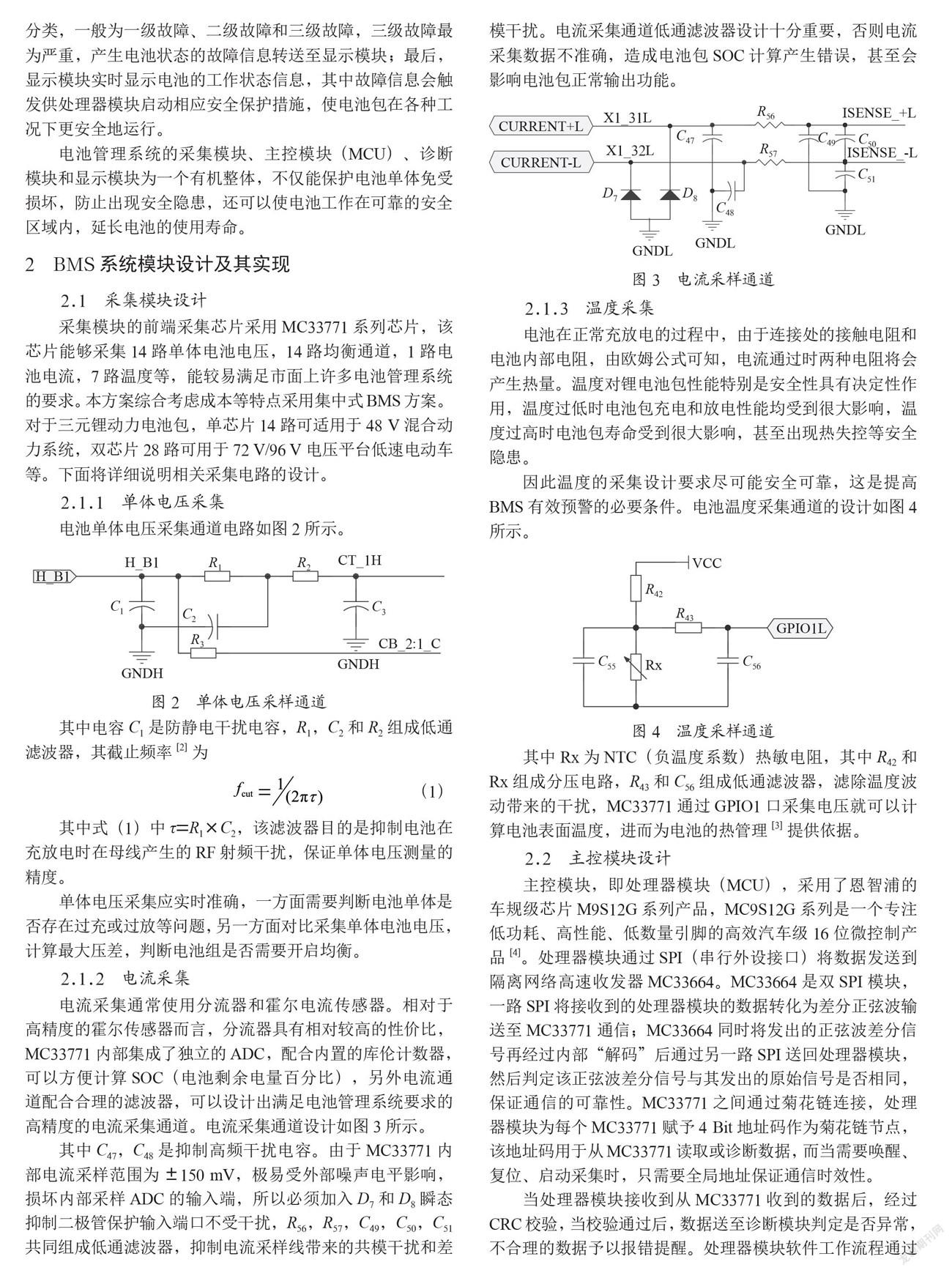

2.1.2 ?電流采集

電流采集通常使用分流器和霍爾電流傳感器。相對于高精度的霍爾傳感器而言,分流器具有相對較高的性價比,MC33771內部集成了獨立的ADC,配合內置的庫倫計數器,可以方便計算SOC(電池剩余電量百分比),另外電流通道配合合理的濾波器,可以設計出滿足電池管理系統要求的高精度的電流采集通道。電流采集通道設計如圖3所示。

其中C47,C48是抑制高頻干擾電容。由于MC33771內部電流采樣范圍為±150 mV,極易受外部噪聲電平影響,損壞內部采樣ADC的輸入端,所以必須加入D7和D8瞬態抑制二極管保護輸入端口不受干擾,R56,R57,C49,C50,C51共同組成低通濾波器,抑制電流采樣線帶來的共模干擾和差模干擾。電流采集通道低通濾波器設計十分重要,否則電流采集數據不準確,造成電池包SOC計算產生錯誤,甚至會影響電池包正常輸出功能。

圖3 ?電流采樣通道

2.1.3 ?溫度采集

電池在正常充放電的過程中,由于連接處的接觸電阻和電池內部電阻,由歐姆公式可知,電流通過時兩種電阻將會產生熱量。溫度對鋰電池包性能特別是安全性具有決定性作用,溫度過低時電池包充電和放電性能均受到很大影響,溫度過高時電池包壽命受到很大影響,甚至出現熱失控等安全隱患。

因此溫度的采集設計要求盡可能安全可靠,這是提高BMS有效預警的必要條件。電池溫度采集通道的設計如圖4所示。

圖4 ?溫度采樣通道

其中Rx為NTC(負溫度系數)熱敏電阻,其中R42和Rx組成分壓電路,R43和C56組成低通濾波器,濾除溫度波動帶來的干擾,MC33771通過GPIO1口采集電壓就可以計算電池表面溫度,進而為電池的熱管理[3]提供依據。

2.2 ?主控模塊設計

主控模塊,即處理器模塊(MCU),采用了恩智浦的車規級芯片M9S12G系列產品,MC9S12G系列是一個專注低功耗、高性能、低數量引腳的高效汽車級16位微控制產品[4]。處理器模塊通過SPI(串行外設接口)將數據發送到隔離網絡高速收發器MC33664。MC33664是雙SPI模塊,一路SPI將接收到的處理器模塊的數據轉化為差分正弦波輸送至MC33771通信;MC33664同時將發出的正弦波差分信號再經過內部“解碼”后通過另一路SPI送回處理器模塊,然后判定該正弦波差分信號與其發出的原始信號是否相同,保證通信的可靠性。MC33771之間通過菊花鏈連接,處理器模塊為每個MC33771賦予4 Bit地址碼作為菊花鏈節點,該地址碼用于從MC33771讀取或診斷數據,而當需要喚醒、復位、啟動采集時,只需要全局地址保證通信時效性。

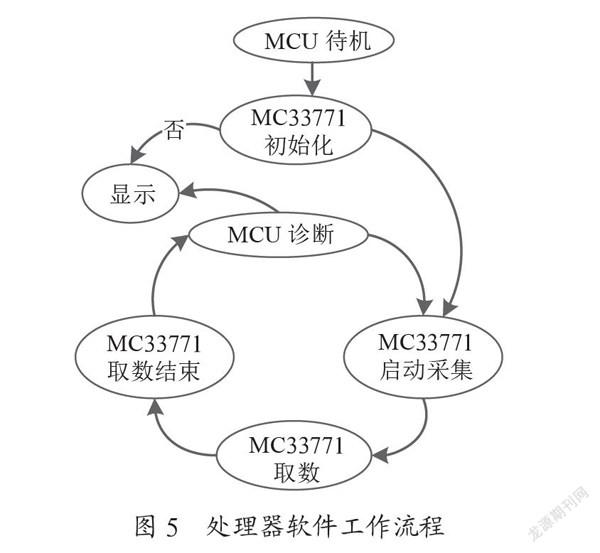

當處理器模塊接收到從MC33771收到的數據后,經過CRC校驗,當校驗通過后,數據送至診斷模塊判定是否異常,不合理的數據予以報錯提醒。處理器模塊軟件工作流程通過狀態機實現,如圖5所示。

圖5 ?處理器軟件工作流程

首先當處理器模塊(MCU)處于待機狀態,當MCU檢測到鑰匙啟動信號,MCU喚醒后啟動MC33771初始化,MC33771初始化包括MC33771軟件喚醒,軟件復位,然后賦予每個菊花鏈中MC33771節點ID。MC33771初始化模塊在檢測初始化未成功時,送至顯示模塊告知故障,初始化通過后進入數據采集流程,數據采集流程首先發送啟動采集信號,在經過1 ms后,MCU從MC33771取數,在讀取到正確的數據后并對該數據進行移動平均處理;再然后將該組數據送至MCU診斷;最后,一方面將診斷結果輸送至顯示模塊;另一方面再次啟動采集流程收集數據。

2.3 ?診斷模塊設計

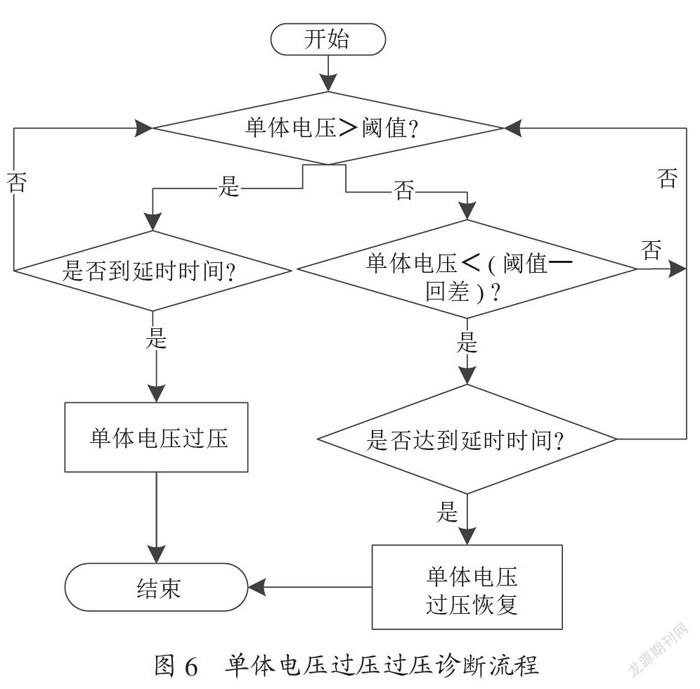

診斷模塊主要是軟件實現,如圖6所示,以單體電壓過壓為例說明診斷流程。

圖6 ?單體電壓過壓過壓診斷流程

在實際BMS診斷過程中特別注意故障狀態的診斷和恢復,當故障狀態產生后,要對該狀態的產生的物理量設置回差,防止故障產生重復恢復。另外為了防止判決過程中偶然的數據異常帶來的干擾,還需要使用延時判決。

2.4 ?顯示模塊設計

顯示模塊通過上位機顯示實現,BMS將采集的單體電壓、充放電電流、電芯溫度、故障狀態通過CAN總線發送至上位機,CAN總線采用J1939協議實現數據傳輸。

3 ?BMS系統的實驗驗證

為了驗證設計的可行性,采用了瑞能BMS測試系統,該系統包括虛擬電池單元、分流器電流模擬單元和溫度模擬單元等功能模塊,虛擬電池單元模擬電池電壓范圍為0~5 V,分流器電流模擬單元量程0~400 A,溫度模擬單元量程-50~300 ℃。

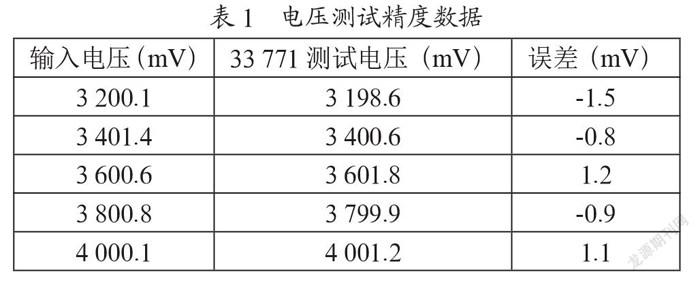

連接所設計BMS與BMS測試系統,設置測試系統內虛擬電池電壓值,模擬分流器電流值以及設定溫度模擬單元溫度值,從顯示模塊讀取BMS采集數值,并與設定值進行比較。其中電池單體電壓測試結果如表1所示。

由于篇幅的緣故,表1僅表示一些典型數據,測試結果表明電壓誤差為±1.5 mV,同時實測表明電流的誤差±0.5 % FS,溫度的誤差為±1 ℃,能夠滿足低速電動車PACK保護需求和故障診斷需求[5]。

4 ?結 ?論

文章設計了基于車規級MC9S12G64和MC33771芯片的集中式BMS方案,滿足低速電動車的功能安全需求,并實現了對PACK的電壓、電流、溫度的采集,具有通信顯示功能。通過實際測試采集精度滿足BMS國標要求。文章提供低成本BMS方案具有一定的實用價值,并且已經在低速電池包進行應用。

參考文獻:

[1] 工業和信息化部人才交流中心恩智浦(中國)管理有限公司.電動汽車電池管理系統的設計開發 [M].北京:電子工業出版社,2018.

[2] NXP.Battery Control IC MC33771 Rev5.0_NDA [EB/OL].[2021-12-04]. https://www.nxp.com/products/power-management/battery-management/battery-cell-controllers/14-channel-li-ion-battery-cell-controller-ic:MC33771C.

[3] 熊瑞.動力電池的核心算法 [M].北京:機械工業出版社,2018.

[4] freescale. MC9S12G Reference Manual [EB/OL].https://pdf.ic37.com/FREESCALE_CN/MC9S12GA64_datasheet_12856293/MC9S12GA64_331.html.

[5] 全國汽車標準化技術委員會.電動汽車用電池管理系統技術條件:QC-T897-2011 [S].北京:中國計劃出版社,2012.

作者簡介:周小崗(1986—),男,漢族,河南新鄉人,工程師,碩士研究生,研究方向:BMS產品研發;王文新(1986—),男,漢族,甘肅隴南人,工程師,碩士研究生,研究方向:BMS產品研發。