淺談660MW汽輪發(fā)電機轉子軸頸損傷現(xiàn)場修復技術

何爍東

(1.西安交通大學電氣工程學院,陜西 西安 710049;2.東方電氣集團東方電機有限公司,四川 德陽 618000)

大型汽輪發(fā)電機轉子軸頸及軸承的狀況和性能直接影響整套機組的安全穩(wěn)定運行。為滿足其高機械強度、長使用壽命以及高強高導磁高沖擊韌性要求,通常采用25Cr2Ni4MoV合金鋼鍛件轉子。但在運行過程中,汽輪發(fā)電機轉子高速旋轉,因油系統(tǒng)存在雜質、頻繁啟停機變負荷及軸承裝配不良等因素,都可能造成轉子軸頸發(fā)生不同程度的磨損。因此,軸頸磨損后的修復一直是熱點問題,發(fā)電機轉子尺寸大、質量重,采用傳統(tǒng)返廠修復的辦法存在運輸不便、費用昂貴、工期長,存在風險等弊端。因此,探尋可靠的現(xiàn)場修復技術勢在必行。某電廠660MW汽輪發(fā)電機組停機檢修時發(fā)現(xiàn),發(fā)電機轉子軸頸拉傷及磨損情況嚴重,亟需修復。因工期緊張,僅一個月。業(yè)主提出現(xiàn)場修復要求且精度要求高以保證機組后續(xù)高速安全運轉,既要求修復層與基體結合牢固,又要求不使轉子產生變形和材質變化。經過現(xiàn)場分析討論,決定采用微弧等離子焊技術對發(fā)電機轉子軸頸進行現(xiàn)場修復。

1 軸頸損傷情況及原因分析

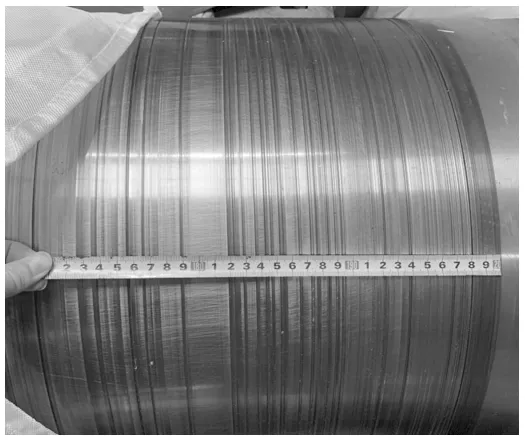

1.1 軸頸損傷情況(圖1)

圖1 轉子軸頸損傷情況

經過現(xiàn)場檢查,該660MW汽輪發(fā)電機汽端軸頸發(fā)生了較嚴重的軸頸損傷。轉子軸頸表面寬度330mm范圍有不同程度拉傷,最深達到約2mm溝槽,拉痕密集總數(shù)量超過20條,磨損較為嚴重。軸頸的磨損使得軸頸與軸瓦之間的間隙超過正常值,已對油膜的正常建立造成影響,一方面,導致汽端軸振增大及瓦溫升高,帶負荷能力降低;另一方面,又使高壓油膜中產生渦流等非正常現(xiàn)象,造成軸頸與軸瓦磨損加劇的惡性循環(huán),嚴重影響機組的安全運行。

1.2 原因分析

汽輪發(fā)電機組正常運行時,高速旋轉的轉子軸頸在軸瓦處形成油膜并將轉子托起,油膜中流過的潤滑油將軸頸高速旋轉中液體摩擦產生的熱量及時帶走,若潤滑油中含有雜質,即便是很小的顆粒因該位置轉速高且油膜厚度薄也會使軸承發(fā)生磨損和造成軸頸表面的損傷。該機組才投運一年左右,經過現(xiàn)場檢查油系統(tǒng)管道濾網,發(fā)現(xiàn)許多殘渣顆粒,經上述現(xiàn)象分析研判,可以確定發(fā)電機轉子軸頸損傷主要原因為該機組投產初期由于設備及管道內部留有殘存物,為安裝單位未徹底沖洗過濾干凈油系統(tǒng),致使遺留在系統(tǒng)中的焊渣、鐵屑、砂粒等硬質顆粒物在機組啟動后隨潤滑油帶入軸承損傷軸頸。

2 修復技術介紹及實施

2.1 微弧等離子焊技術原理

微弧等離子焊接是將電源存儲的高電能,在高合金電極與金屬母材間進行瞬時高頻釋放,形成空氣電離通道,使電極與母材表面產生瞬間的微區(qū)高溫、高壓物理化學的冶金過程。其利用等離子弧作為高溫熱源,采用粉末狀或絲極作為填充金屬,具有熱輸入量小、焊縫質量穩(wěn)定的優(yōu)點。同時,在微電場作用下,微區(qū)內離子態(tài)的電極材料熔滲、擴散到母材基體,形成冶金結合。其堆焊過程是在瞬間高溫冷卻中進行的,堆焊在微區(qū)內快速進行、能量集中、熱影響區(qū)小、對母材的熱輸入量極低、焊縫稀釋率低、焊層的殘余應力小至可忽略不計。有力保證了處理過程中對轉子本身的組織結構的影響及防止轉子變形。

2.2 預處理

對轉子軸頸部分進行清理,去除表面的氧化層和油污。首先,采用物理方法,使用砂紙或平銼清除轉子軸頸待修復面的氧化層和疲勞層,使用壓縮空氣將表面鐵屑清理干凈,再采用化學清洗液如丙酮等清潔軸頸表面,去除油污并晾干。

2.3 微弧等離子堆焊

采用微弧等離子堆焊技術在轉子的軸頸表面堆焊合金堆焊層。本次轉子軸頸修復采用設備焊炬具有兩組電弧,一組為主弧,經壓縮形成等離子弧,用以焊接熱量的提供,一組為輔弧(正負極均包含焊炬內),用于維持主弧的穩(wěn)定。在焊炬離開工件主弧熄滅的情況,輔弧仍可燃燒。

堆焊的原則為合金堆焊層的材料與軸的材料可實現(xiàn)冶金結合,合金堆焊層的材料硬度低于軸的材料硬度。因此,堆焊采用微弧等離子連續(xù)送絲焊接,焊絲采用ER316L(Φ1.6mm),焊層表面平整、美觀(表1)。

表1 焊材化學成分%

奧氏體焊材塑性、韌性優(yōu)良,在有淬硬傾向的母材上焊接時有良好的抗裂紋能力,奧氏體材料強度低于母材強度。滿足本次修復要求(表2)。

表2 焊材機械性能

由于轉子軸頸材料熱容量大、傳熱快,本次采用的微弧等離子焊接技術熱量集中、電弧穩(wěn)定、熔池小、堆焊層稀釋率極低。其熱影響區(qū)小于1mm,即可實現(xiàn)穩(wěn)定焊接,可以不預熱焊接,最大限度控制熱輸入量,因此,可以連續(xù)施焊,滿足基體溫度低于50℃的要求。采用多層多道堆焊,嚴格控制焊接電流及各層厚度,焊接參數(shù):穩(wěn)定在70A、25V,焊接過程穩(wěn)定,電流顯示不變,電壓有零點幾伏的波動。氣體,Ar,其中外層保護氣體流量13L/min,內層電離氣體流量8L/min。起弧電流15A,起弧時間0.2s,熄弧電流20A,熄弧時間0.5s。逐層堆焊,堆焊修復層最后一層一般高于軸頸基準面0.8~1.0mm(圖2)。

圖2 堆焊層成型質量

2.4 研磨加工

在微弧等離子堆焊完成后,對于堆焊區(qū)域0.8~1.0mm的加工余量,采用粗磨與精磨相結合的方法,研磨工具主要選用專用的精磨砂帶機,配合砂輪打磨機、銼刀、塞尺、砂紙等工具,共同完成轉子軸頸微弧等離子焊后的尺寸修復,確保修磨效率及精度。軸頸修復區(qū)驗收標準為尺寸與軸頸基準面高差t為-0.05~0mm。

具體工藝為:在微弧等離子補焊區(qū)域,先使用砂輪片粗磨。粗磨至約0.3mm余量時,準備精磨。精磨時,首先在圓周方向上分若干段(間距d約10~15mm),如圖3所示,每段使用刀口尺測量鉗修區(qū)域與基準面的高差。

圖3 分段檢查

使用刀口尺貼緊軸頸,使用光源觀察刀口尺與軸頸之間的間隙,確認刀口尺與基準面有明顯間隙,使用記號筆標記軸頸部位中不透光的區(qū)域(一般認為小于0.01mm不透光),然后,使用砂帶機或銼刀打磨標記區(qū)域直至標記痕跡完全去除。重復此過程至余量0.1~0.2mm。此時,若再直接使用刀口尺貼齊測量,對于存在高點(甚至多個高點)的情況,由于杠桿效應,無法有效測量t,實測值t1≠t。因此,此時在兩側基準面上墊塞尺(厚度t0),保證刀口尺測量面與兩段基準面平行,再通過塞尺測量得到間隙測量值t1,實測值t=t1-t0,保證了測量精確性,如圖4所示。根據(jù)每次測量數(shù)據(jù),繼續(xù)進行精磨,直至每段達到交檢標準。

圖4 測量方法

2.5 檢測與驗收

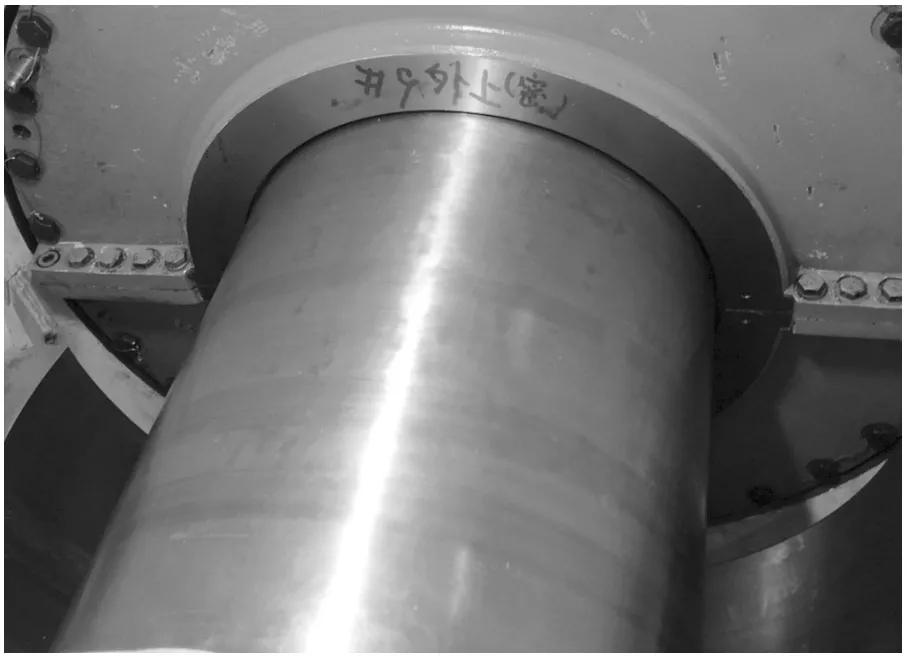

修復完成后,經現(xiàn)場技術人員檢測及驗收,轉子軸頸所有修復區(qū)域的尺寸與軸頸基準面均滿足高差t為-0.05~0mm標準。堆焊修復層為100%冶金結合,無裂紋、無起皮、無脫落。其表面光整、細密,與原軸頸結合處過渡均勻。修復部位的尺寸與鄰近基準面尺寸相比,其橢圓度(單面)及錐度<0.02mm,表面粗糟度Ra達到1.6μm。經過現(xiàn)場著色探傷檢測,滿足NB/T 47013-2015 I級合格(圖5)。

圖5 軸頸修復后效果

3 結語

本次現(xiàn)場修復采用微弧等離子焊技術,對該660MW汽輪發(fā)電機轉子軸頸損傷進行大面積修復,是在嚴謹?shù)姆治稣撟C和嚴格的質量管控下,完成的一項工期短、標準高、工作難度大的修復工程。修復后各項指標達標,啟機運行后機組在3000轉及帶負荷運行時,振動均在30μm以下,各軸承瓦溫、回油溫度等均正常,修復后至今機組已連續(xù)運行數(shù)月,軸系各運行參數(shù)良好,表明此次修復達到了預期目的,消除了影響電廠安全運行的重大設備隱患,確保了機組安全穩(wěn)定運行。本次修復為國內同類型660MW大型汽輪發(fā)電機轉子軸頸損傷的現(xiàn)場修復提供了經驗。同時,相比返廠修復以其耗時少、成本低、修復效果好而具有良好的社會效益與經濟效益以及廣闊的前景。