鍍黑鉻工藝實踐及故障處理措施研究

楊志業(yè),陸志軍,王進軍,李陽,崔恩狀

(1.沈陽飛機工業(yè)(集團)有限公司;2.沈陽環(huán)東電鍍有限公司,遼寧 沈陽 110850)

1 引言

鍍黑鉻層中含金屬鉻約44%,其余成分主要為鉻的氧化物。鍍黑鉻層是由50~90nm的球狀微粒聚集而成的疏松組織,這種結(jié)構(gòu)有利于光的吸收。通常鉻層中鉻的氧化物含量越高,黑度也越深。隨基體金屬前處理工藝不同,可以獲得有光澤或無光澤的黑鉻鍍層,無光澤的黑鉻鍍層具有消光作用。鍍黑鉻層耐蝕性、耐久性優(yōu)于黑鎳層,硬度為HV130~350,耐磨性與鍍鉻層相近,但長期使用時顏色會逐漸減退,常用于負荷不大的工作條件下,耐磨與防護鍍鉻、300~600℃條件下防氧化鍍鉻及有黑色外觀要求的零件。

2 鍍黑鉻工藝影響因素

2.1 鉻酐

鉻酐是鍍黑鉻槽液中主鹽,其含量在150~400g/L范圍內(nèi)均可獲得黑鉻鍍層。鉻酐含量低,鍍液覆蓋能力和深鍍能力差,鍍層色調(diào)偏黃;鉻酐濃度高,鍍液分散能力提高,但鍍層脆性增大,鍍層與基體結(jié)合力變差,鍍層抗磨性也會下降。

2.2 硝酸鈉

硝酸鈉在鍍黑鉻溶液中起發(fā)黑劑作用。硝酸鈉含量偏低,鍍層顏色偏黃褐色,鍍液導電率低,槽電壓高;硝酸鈉含量過高時,鍍液的分散能力和深鍍能力差,鍍層易發(fā)脆且鍍層外觀掛灰嚴重。

2.3 氟離子

氟離子在鍍黑鉻溶液中主要起催化作用,氟離子低時,電流效率低,鍍層呈棕褐色,光澤較暗,分散能力差;當氟離子濃度高時,分散能力、黑度、亮度、硬度均提高;當氟離子濃度過高時,鍍層脆性增大。需要注意的是,當需要無光澤鍍黑鉻層時,不應(yīng)使用含氟離子的鍍黑鉻配方。

2.4 溫度

鍍黑鉻溶液溫度在25~30℃時,鍍黑鉻層外觀、鍍黑鉻溶液的深鍍能力和均鍍能力最好。溫度高于40℃時,鍍層表面產(chǎn)生灰綠色浮灰,鍍液深鍍能力降低。

2.5 電流密度

電流密度過小時,鍍黑鉻層呈彩虹色或灰黑色;電流密度過大時,鍍黑鉻層易燒焦,且鍍黑鉻溶液升溫嚴重。

2.6 電鍍時間

在規(guī)定工藝條件下,電鍍15~20min,鍍黑鉻層厚度為4~5μm。沉積時間小于15min,鍍件深凹處或大件平面中心處,黑度不足,鍍件表面色澤不均。電鍍時間超過20min后,鍍層沉積速率將明顯降低。

2.7 陽極

鍍黑鉻工藝應(yīng)采用鎳陽極,純鉛陽極在鍍黑鉻溶液中溶解較快,鉛銻陽極在黑鉻槽液中表面易氧化,影響陽極導電情況。

2.8 三價鉻

鍍黑鉻槽液中不含三價鉻時,則鍍黑鉻層軟,外觀黑度不足且掛灰嚴重。含氟硼酸、氟硅酸的鍍黑鉻槽液中,三價鉻濃度控制為3~6g/L。

2.9 雜質(zhì)離子影響

鍍黑鉻槽液中存在硫酸根時,鍍層呈淡黃色。

鍍黑鉻槽液中存在氯離子根時,將降低鍍液分散能力,鍍層呈褐黃色甚至發(fā)花,高電流密度區(qū)燒焦,低電流密度區(qū)漏底。

鍍黑鉻槽液中存在銅離子超過1g/L時,鍍層出現(xiàn)褐色條紋。鍍黑鉻槽液中存在鐵離子超過3g/L時,鍍液覆蓋能力下降,鍍層出現(xiàn)發(fā)灰或發(fā)紫現(xiàn)象。

3 鍍黑鉻故障處理

3.1 故障描述

某廠按照HB 5072配方1配制了1000L鍍黑鉻溶液(鉻酐 250~300g/L、硝酸鈉 2~5g/L),并參照 HB/Z 5092-1978進行鍍黑鉻槽液分析。

在分析硝酸鈉過程中,因加熱待測液時未出現(xiàn)標準中所提到的棕黑色,一直未對硝酸鈉含量進行分析。

在長期使用后,鉻酐含量已超出規(guī)定下限值,僅240 g/L。為調(diào)整槽液,操作工在鍍黑鉻溶液中補加了鉻酐,將鉻酐含量調(diào)整為290g/L。但在補加鉻酐后,鍍層顏色不但沒有加深,反而呈現(xiàn)灰白色,且鍍層外觀也很粗糙。

3.2 硝酸鈉測定問題分析及驗證

3.2.1 現(xiàn)用分析方法

鍍黑鉻溶液中硝酸鈉分析方法原理為,先在弱堿性條件下加入氯化鋇,使鉻酸根生成鉻酸鋇沉淀,鉻酸、鐵離子生成氫氧化鉻、氫氧化鐵沉淀。在分離液中,硝酸根氧化二價鐵生成三價鐵,在用重鉻酸鉀氧化還原三價鐵,進而計算除硝酸鈉含量。主要反應(yīng)方程式如下:

現(xiàn)用分析方法操作步驟如下:取10ml槽液置于100ml容量瓶中,滴加200g/L氫氧化鈉溶液至pH8.0~9.0,加熱近沸騰。震蕩下加入100g/L氯化鋇溶液直至上層澄清液不顯黃色,使鉻酸沉淀完全,于溫熱處放置3min,冷卻后,以水稀釋至刻度。用中速濾紙將溶液過濾到洗凈干燥的200ml燒杯中。取濾液50ml于250ml錐形瓶中,準確加入硫酸亞鐵銨標準滴定溶液10.00ml,攪拌下慢慢加入濃硫酸25ml,氯化鈉0.5g,此時溶液應(yīng)呈棕黑色,加熱煮沸3min(棕黑色變?yōu)槌吻妩S綠色),取下稍冷,以水沖洗瓶壁,流水冷卻,加入鄰菲羅啉亞鐵混合指示劑5滴,用重鉻酸鉀標準滴定溶液滴定至深綠色為終點。另以去離子水代替濾液,進行空白試驗。

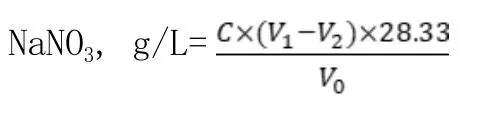

現(xiàn)用分析方法計算公式如下:

C1——重鉻酸鉀標準滴定溶液濃度,mol/L;

V1——滴定空白時重鉻酸鉀標準滴定溶液消耗體積,mL;

V2——滴定試樣時重鉻酸鉀標準滴定溶液消耗體積,mL;

28.33——硝酸鈉的摩爾質(zhì)量[M(1/3Na-NO3)],g/mol;

V0——測量時樣品的體積,mL。

與HB/Z 5092-1978《電鍍黑鉻溶液分析方法》相比,現(xiàn)用分析方法除以硫酸亞鐵銨標準溶液替代穩(wěn)定性較差的硫酸亞鐵標準溶液外,還在加入濃硫酸后增加了加入氯化鈉,將PA酸指示劑(笨基代鄰氨基苯甲酸指示劑/釩試劑)改為以鄰菲羅啉亞鐵指示劑。氯化鈉也可起到催化劑作用,加快氧化還原反應(yīng)的發(fā)生。鄰菲羅啉亞鐵指示劑與PA酸指示劑作用類似。因此,現(xiàn)有分析方法與HB/Z 5092-1978給出分析方法基本相同,無實質(zhì)差異。

3.2.2 問題分析

針對在分析硝酸鈉過程中,加熱待測液時未出現(xiàn)HB/Z 5092及現(xiàn)用分析方法中所提到的棕黑色這一問題,從原理上分析,待測液產(chǎn)生棕黑色原因為硝酸根在較熱的硫酸溶液中被二價鐵離子還原生成一氧化氮氣體,一氧化氮與剩余的硫酸亞鐵結(jié)合生成棕黑色Fe(NO)SO4。在加熱條件下Fe(NO)SO4分解為硫酸亞鐵及一氧化氮,一氧化氮氣體逸出,待測液變?yōu)槌吻妩S綠色。反應(yīng)方程式如下:

NO+FeSO4= Fe(NO)SO4(棕黑色)

Fe(NO)SO4= NO+FeSO4

根據(jù)原理可知,未產(chǎn)生棕黑色的原因可能有如下幾種:

(1)待測液體積過大,催化作用不足,生成一氧化氮過少。

(2)硫酸亞鐵加入量過少,生成Fe(NO)SO4較少。

(3)硫酸加入量過少,催化作用不足,生成一氧化氮過少。

(4)氯化鈉加入量過少,催化作用不足,生成一氧化氮過少。

(5)硝酸鈉含量過少,生成一氧化氮過少。

為驗證待測液未產(chǎn)生棕黑色原因,保持其他參數(shù)不變,按上述原因分別進行了驗證性試驗,試驗結(jié)果見表1。

表1 添加量對待測液顏色的影響

從試驗結(jié)果可知,在分析硝酸鈉過程中,加熱待測液時未出現(xiàn)標準中所提到的棕黑色主要原因為硝酸鈉含量較少,生成的一氧化氮、Fe(NO)SO4較少,不足以使待測液呈棕黑色。

為驗證待測液未產(chǎn)生棕黑色是否會對硝酸鈉測定造成影響,采用鉻酐濃度為275g/L、硝酸鈉濃度為3.5g/L的鍍黑鉻溶液進行測定,測試結(jié)果見表2。

表2 標準回收率測試結(jié)果

從試驗結(jié)果可知,按照現(xiàn)用硝酸鈉分析方法,硝酸鈉標準回收率為98.00%~99.14%,分析誤差較小,測定結(jié)果準確,滿足工業(yè)分析精度要求,待測液是否出現(xiàn)棕黑色不會對測試結(jié)果產(chǎn)生影響。

3.3 鍍層呈灰白色問題分析及解決

通過對現(xiàn)場制造記錄及槽液分析結(jié)果,可以確定鉻酐(290g/L,要求值250~300g/L)、硝酸鈉濃度(4.7g/L,要求值2~5g/L)、槽液溫度(約25℃,該槽配有水套冷卻裝置)、電流密度(約100A/dm2,要求值80~100A/dm2)、電鍍時間(8min,要求值2~10min)均符合要求。初始配制槽液時,已按HB 5072要求,加入2g/L碳酸鋇去除硫酸根,且HB 5072鍍黑鉻配方1中,不添加氟離子,對三價鉻含量也不做要求。

考慮到故障是在添加鉻酐后出現(xiàn),且鍍層整體變?yōu)榛野咨儗拥碗娏髅芏葏^(qū)無異常、鍍層無條紋缺陷,可排除溶液中氯離子、鐵銅離子超標造成故障可能性,初步判斷可能導致問題出現(xiàn)的主要原因為鍍黑鉻槽液中存在硫酸根。

經(jīng)詢問槽液維護人員,在添加鉻酐時,為去除鉻酐中存在的硫酸,已按帶入硫酸理論量計算并加入了碳酸鋇處理硫酸根。計算方式過程如下:

M(BaCO3)=M(BaCO3)×n(BaCO3)= M(BaCO3) ×n(H2SO4)

= M(BaCO3) ×m(CrO3)×0.004÷98.08 ≈ 400g

但碳酸鋇加入鍍黑鉻槽液后,除與硫酸根反應(yīng)生成硫酸鋇沉淀,還可能會與鉻酸反應(yīng),生成鉻酸鋇沉淀,導致溶液中仍存在硫酸根離子,反應(yīng)式如下:

BaCO3+H2CrO4=BaCrO4(黃色沉淀)+H2O+CO2

BaCO3+H2SO4=BaSO4(白色沉淀)+H2O+CO2

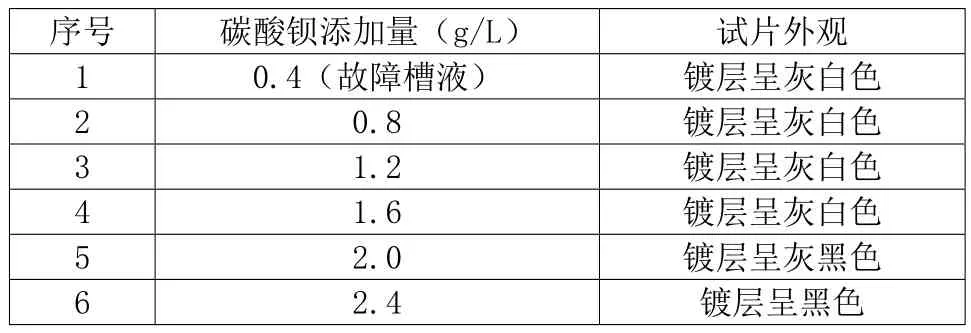

為處理該問題,采用5L燒杯進行試驗,在攪拌下補加碳酸鋇,并采用補加碳酸鋇后的溶液進行電鍍,試驗結(jié)果見表3。

表3 碳酸鋇添加量對試片外觀影響

從表3可知,碳酸鋇累計添加量達到理論添加量5倍時,鍍黑鉻層外觀有明顯改觀,當碳酸鋇累計添加量達到理論添加量6倍時,試片鍍層外觀才滿足要求。需要注意不同廠家或不同批次的鉻酐中帶入硫酸含量存在差異,采用新的鉻酐時,應(yīng)通過試驗確定碳酸鋇加入量。

按試驗結(jié)果,對鍍黑鉻槽液補加碳酸鋇處理硫酸根后,鍍層外觀呈黑色,符合質(zhì)量要求,排除了鍍黑鉻層呈灰白色故障。

在電鍍工藝管理中,僅排除故障還不夠,更重要的是找到問題出現(xiàn)的根本原因,并采取糾正措施,避免故障的再次發(fā)生。

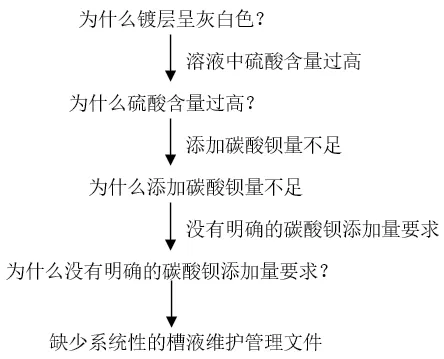

為分析該故障發(fā)生的根本原因,采用質(zhì)量分析工具5why分析法進行了問題分析,5why分析圖見圖1。

圖1 根本原因5why分析圖

通過上述根本原因分析可知,鍍黑鉻工藝出現(xiàn)鍍層呈灰白色故障直接原因是槽液中硫酸根雜質(zhì)含量過高,根本原因則是缺乏系統(tǒng)性的槽液維護管理文件,為避免此類故障再次發(fā)生,編制了系統(tǒng)性的槽液配制、使用、維護指導性文件,不僅對槽液的配制濃度、配制方法做出了要求,還對槽液在使用過程中過濾、電解處理、三價鉻調(diào)整進行了規(guī)定,也對后續(xù)槽液調(diào)整,如藥品添加、碳酸鹽去除、有機雜質(zhì)去除給定了方法。

在后續(xù)操作過程中,每次添加鉻酸時,按配制、使用、維護指導性文件要求,按加入沉淀鉻酐帶入硫酸所需碳酸鋇理論量6倍加入了碳酸鋇,后續(xù)未出現(xiàn)鍍層呈灰白色問題。

4 結(jié)語

鍍黑鉻槽液雖然成分較為簡單,但因其外觀要求一般較嚴,對工藝控制要求較高,在分析測試及藥品添加時均應(yīng)嚴格按照工藝要求進行。鍍黑鉻槽液中硝酸鈉含量為2~5g/L時,在分析硝酸鈉過程中,加熱待測液時未出現(xiàn)棕黑色為正常現(xiàn)象,不會對硝酸鈉的測定造成影響。鍍黑鉻槽液中存在硫酸根是造成鍍黑鉻鍍層呈灰白色的主要原因,無論在初始配制槽液時,還是在后續(xù)補加鉻酐時,均應(yīng)在攪拌時加入過量碳酸鋇,完全沉淀鉻酐中的帶入硫酸。

在電鍍現(xiàn)場問題處理中,僅處理故障還不夠,更重要的是找到問題出現(xiàn)的根本原因,并采取糾正措施,避免故障的再次發(fā)生。為查找導致問題發(fā)生的根本原因,可采用5why分析法等質(zhì)量工具進行問題分析。