離心氣動組合式雙油路噴嘴試驗研究

楊敏 陳敏敏 竇彥超

(中國航發湖南動力機械研究所,湖南株洲 412002)

在航空發動機燃燒室中,從燃油噴嘴噴出的燃油需要在一定的受限空間內完成快速高效燃燒。燃燒室的燃燒效率、火焰穩定邊界、起動點火、污染物排放等關鍵燃燒性能均與燃油液滴的分布和蒸發過程相關,而燃油液滴的分布很大程度上取決于噴嘴的霧化性能。因此,噴嘴良好的霧化效果是實現高效燃燒的基礎,也是保證航空發動機穩定工作的前提[1-3]。目前,航空發動機燃燒室廣泛采用的是屬于壓力霧化方式的離心噴嘴,主要原因在于離心噴嘴在低油壓下良好的霧化質量。隨著發動機推重比增加,燃燒室油氣比升高,對燃燒室性能的要求也逐步提高,雙油路離心噴嘴憑借良好的霧化質量、較寬的燃油調節比,可以保證燃燒室良好的點火性能和寬廣的貧油熄火范圍,在航空發動機上廣泛應用[4]。雙油路噴嘴一般分為主油路和副油路,其突出特點是燃油調節范圍大。當燃燒室供油量較小時,即小狀態下(如發動機起動和慢車狀態)僅副油路工作,當燃燒室在大狀態下工作時主副油路同時供油工作,這樣可以保證在小狀態下仍能產生較高的燃油壓力,獲得較好的霧化質量,有效保證了燃燒室良好的點火性能和寬廣的貧油熄火范圍以及小狀態下的燃燒效率要求。大狀態時主副油路同時工作可大大緩解燃油噴嘴對燃油泵的壓力需求,拓寬燃油調節的范圍,從而滿足航空發動機在寬廣的工作范圍內燃燒穩定、完全的要求。本文研究的某發動機燃燒室的離心氣動組合式雙油路燃油噴嘴,副油路為離心噴嘴,保證低狀態下的良好霧化性能;主油路為預膜式氣動霧化噴嘴,在大狀態下主油路燃油在氣流氣動力的作用下保證良好的霧化性能,同時相較于離心噴嘴,降低對燃油泵的壓力的要求。

長期以來,人們對發動機中的噴霧場進行了大量的研究,特別是20世紀70年代后期以來,各種先進的試驗及測試手段相繼問世,給霧化過程的研究提供了有力的工具。Rizk和Lefebvre[5-7]基于大量試驗數據進行詳細分析,總結了離心噴嘴流量系數、液膜厚度的公式,并使用理論方法推導出了量綱正確的用于描述粘性液體噴霧錐角的公式,研究了出口液膜厚度、噴霧錐角、流量系數受不同幾何參數和不同液體介質的影響,并且發現了離心噴嘴空氣渦直徑會隨著壓差增大等相關規律。Lefebvre認為影響流量系數的主要因素是摩擦損失,摩擦損失對于噴嘴的影響體現在2個方面:摩擦存在能量耗散,在流量相同的情況下,會使得壓差增大,流量系數減小;另一方面,摩擦導致空氣核直徑減小、流量增大、流量系數增大。關于霧化粒徑影響因素,Lefebvre指出燃油噴霧粒徑(Sauter平均直徑,SMD)與δ0.4成正比(其中,δ為噴嘴出口液膜厚度),即噴嘴出口液膜厚度越薄,霧化性能越好。Jones等[8]設計了159個尺寸較大的離心噴嘴,通過改變噴嘴的關鍵幾何參數對離心噴嘴進行了系統的試驗研究,主要分析了噴口長度、噴口直徑、旋流槽進口面積等關鍵參數對流量系數的影響,總結了范圍更廣的流量系數經驗關系式。郭新華[9]對一種組合式的離心式同向雙旋流器空氣霧化噴嘴噴霧特性進行試驗研究,雙旋流器采用旋向相同的徑向開孔式設計,研究不同空氣壓差和噴嘴供油壓差工況下液霧的SMD及分布指數。試驗中以航空煤油為介質測試其霧化性能,采用馬爾文激光粒度儀測量噴嘴下游50mm處的液霧分布。結果表明:隨著空氣壓差和噴嘴供油壓差的增大、SMD減小、分布指數增大。王少林[10]認為燃油噴嘴內的液體流動在一定條件下會形成空化,進而影響噴嘴的霧化效果,其應用高速攝像儀對圓形噴嘴內的空化以及噴口外的霧化進行了實驗研究。實驗所用噴嘴直徑包括0.5mm、1.0mm、1.5mm和2.0mm,其中直徑為1.5mm 的噴嘴的長徑比從2變化到9,實驗工質為純凈水。實驗發現,噴嘴內空化的形成是動態的,空化長度出現高頻低幅脈動。對于噴嘴的收縮類型研究發現,急收型相比漸收型更易形成空化,并有增強霧化的效果。長徑比相同的噴嘴,直徑越大,達到超空化的噴射壓力越大,霧化錐角也越大;直徑相同的噴嘴,隨長徑比的增加,達到超空化的空化數逐漸減小,但射流的噴霧錐角沒有明顯的變化趨勢,均在10°~20°。對比破碎模式規律,除了0.5mm的噴嘴外,所有噴嘴達到超空化后均為霧化模式。王家俊[11]對某中心分級燃燒室頭部的3種型號離心噴嘴副油路燃油噴入靜止大氣中的霧化特性進行了試驗研究,獲得了不同進口燃油溫度(-40℃~80℃)和供油壓差對燃油霧化特性的影響規律。利用相位多普勒粒子測量技術(PDPA)測量了沿流向距離離心噴嘴出口30mm平面上的油霧特性,并利用激光粒度分析儀對試驗結果進行了進一步驗證。研究結果表明:離心噴嘴的流量數隨燃油溫度的升高而逐漸減少,且在低溫段下降幅度更大。測量平面上沿直徑各處燃油的SMD在低溫段隨燃油溫度的升高而減小,且油錐中心處的SMD下降幅度更大。利用激光粒度分析儀測得的油霧粒徑分布在一定程度上驗證了PDPA測量結果的正確性,液滴特征直徑和液滴尺寸分布系數隨供油壓差的增大而減小。

綜上可知,燃油霧化是一個非常復雜的過程,通常油霧的噴射霧化過程分為3個階段:(1)燃油在噴嘴內部旋流階段。(2)燃油噴出后初步分裂為油滴的階段。(3)油滴在氣體作用下進一步破碎階段。這些過程共同決定燃油噴霧關于液滴速度和尺寸分布方面的詳細特征。燃油噴霧不僅受噴嘴結構形式、噴射壓力的影響,還受外部氣體壓力、溫度、流動特征的影響。本文研究的某發動機燃燒室的離心氣動組合式雙油路燃油噴嘴,其副油路為離心噴嘴,主油路為預膜式氣動霧化噴嘴,開展兩種不同類型的噴嘴受供油壓差和供氣壓差影響的試驗研究,為后續發動機燃燒室噴嘴設計提供參考。

1.研究對象

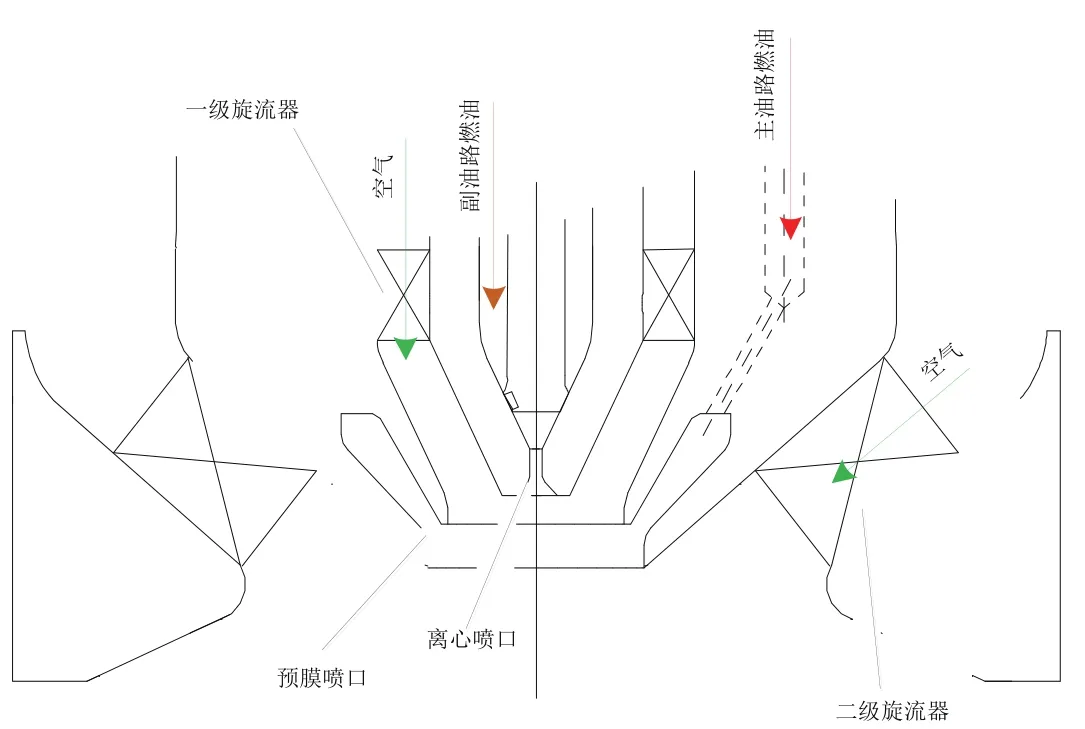

本文的研究對象如圖1所示。副油路為離心噴嘴,燃油在供油壓差的作用下經過旋流室,隨后高速旋轉通過燃油噴口進入火焰筒內,其霧化還可能受第一級渦流器氣流的影響。主油路為預膜式空氣霧化噴嘴,主油路燃油在供油壓差的作用下通過收斂式環腔進入火焰筒后在一級、二級渦流器氣流的共同作用下霧化。渦流器的有效開孔面積一級:二級為1:5,其中二級旋流器的旋向與一級相同。

圖1 噴嘴示意圖

2.試驗內容

2.1 試驗系統

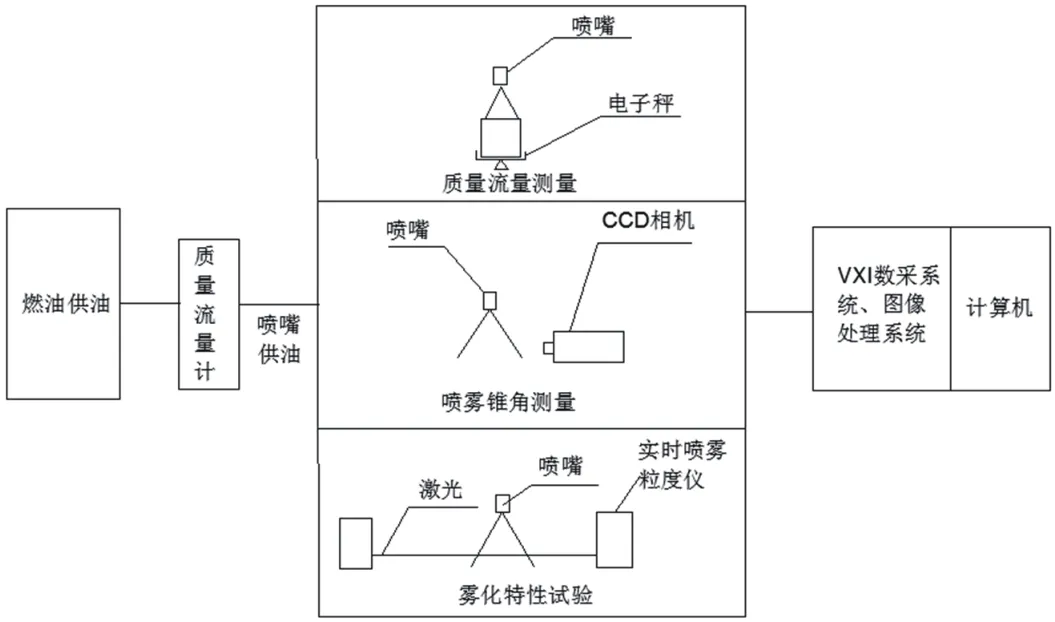

試驗在燃油噴嘴綜合試驗器上進行,試驗器主要由燃油系統、空氣系統、抽風與油氣分離系統、實時噴霧粒度分析儀、CCD相機、數采與圖像處理系統、電氣與控制系統等組成,如圖2所示。試驗器能進行燃油噴嘴流量試驗、噴霧錐角試驗和噴霧粒徑試驗等,其主要測量參數包括:流量、噴霧錐角、噴霧粒徑(SMD)、分布指數(N)等。

圖2 試驗器意圖

2.2 試驗內容

燃油噴嘴主油路燃油流量采用質量流量計測量。

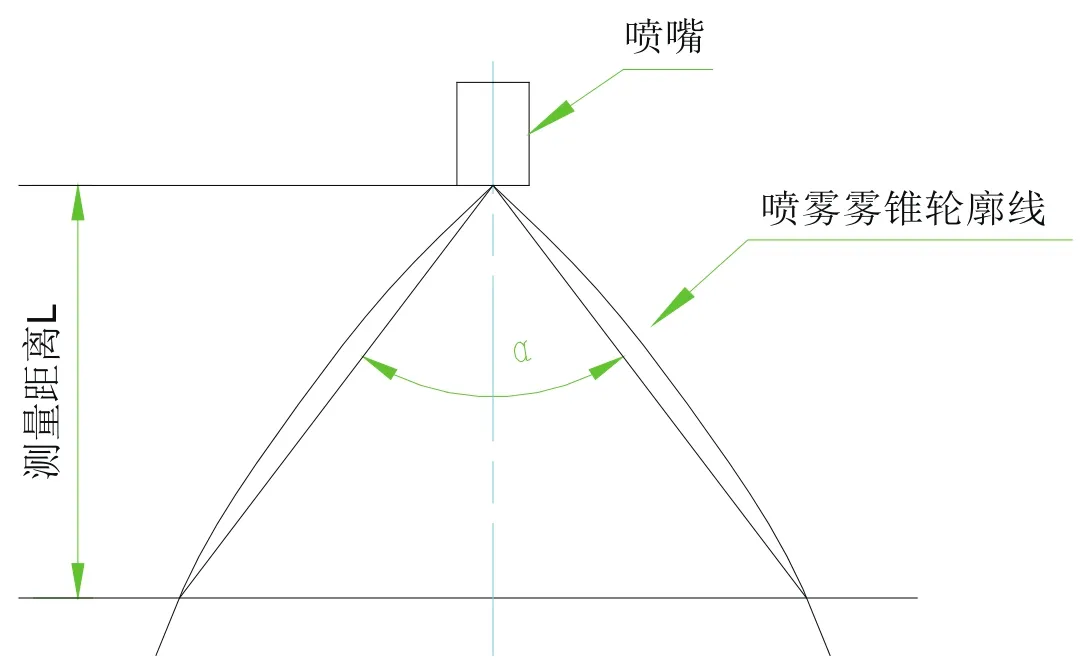

噴霧錐角采用計算機圖像法測量,錐角α定義見圖3(圖中所示為弦長法測量錐角)。本次試驗的測量距離L=30mm。

圖3 噴霧錐角的定義

SMD測量由實時噴霧粒度儀完成,激光器發出的光束經擴束、準直后得到一定寬度的單色平行光,平行光照到霧區的顆粒群后產生光散射現象,多顆粒散射出來的相同方向的光聚集到接收透鏡的焦平面上,該平面上的多元光電探測器將照射到每個環面上的光能量轉換成電信號輸出。根據輸入的電信號計算得出被測霧滴的尺寸分布、平均直徑等參數。本次試驗在副油路單獨供油、主油路單獨供油以及雙油路供油的情況下,測試不同狀態下每件燃油噴嘴的霧化粒度,獲取SMD值(距噴嘴端面出口30mm處測量)。

圖4 SMD測試原理圖

2.3 試驗設備測量范圍與精度

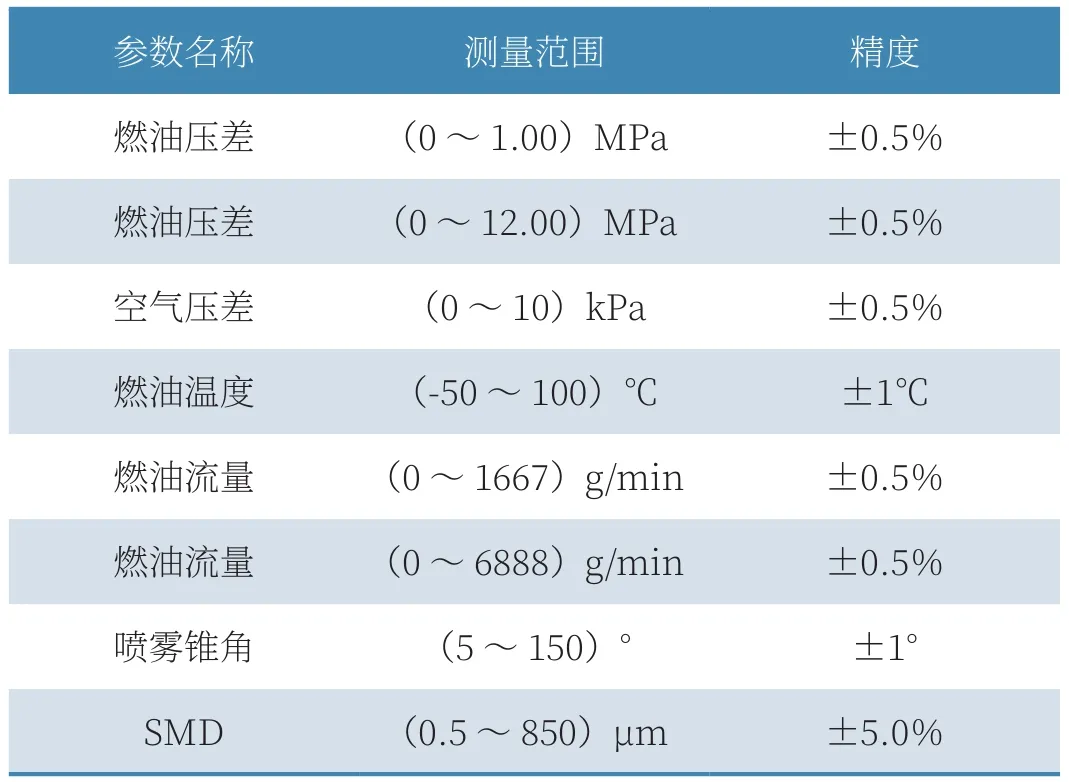

試驗各參數的測量范圍與測量精度如表1所示,其中燃油壓差的測量有兩量程的儀器,小量程的測量(0~1.00)MPa的壓差,大量程的測量(0~12.00)MPa的壓差。

表1 試驗設備測量范圍與精度

3.試驗結果及分析

3.1 燃油流量受供油壓差的影響

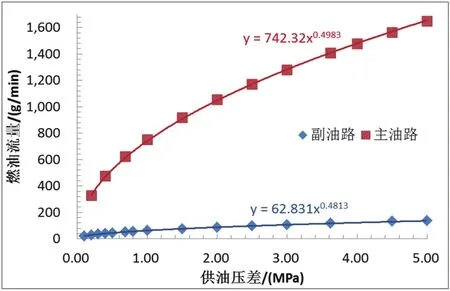

本節分別進行了燃油噴嘴的主、副油路在不同供油壓差下的燃油流量試驗,試驗結果如圖5所示。

圖5 主、副油路燃油流量隨供油壓差的變化

試驗結果表明,該噴嘴主、副油路的流量隨供油壓差的增大而增大,基本都與供油壓差的開方根成正比。相同油壓下,主油路的燃油流量是副油路的11.8倍左右,該噴嘴的燃油調節比很大,可以適應發動機寬廣的工況。

3.2 副油路霧化特性受供油壓差的影響

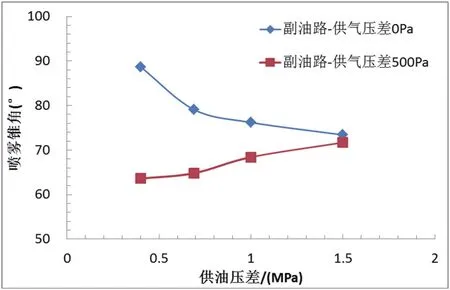

燃油噴嘴的副油路主要作用是保證燃燒室的點火以及低工況下的穩定燃燒。副油路噴霧錐角在不供氣和500Pa供氣壓差下隨供油壓差的變化如圖6所示。

圖6 副油路噴霧錐角隨供油壓差的變化

試驗結果表明,在不供氣狀態下,隨著供油壓差的增大,噴霧錐角逐漸縮小;在供氣壓差為500Pa的情況下,噴霧錐角緩慢增大,隨后在1.5MPa油壓下,兩者的霧錐大小基本相同。在油壓較小時,氣動力對噴霧的壓迫作用較強,使得霧錐縮小,但是隨著燃油壓差的增大,油霧的離心力逐漸增大,氣動力對霧錐的壓縮作用相對減弱,在油壓達到1.5MPa時,氣動力的作用基本可以忽略不計了。

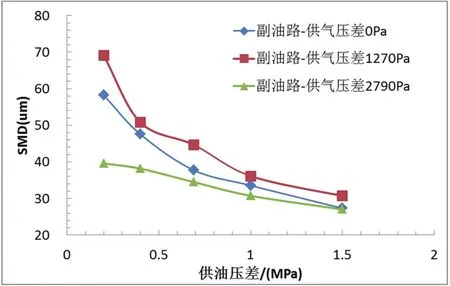

副油路噴嘴在不同供氣壓差下SMD隨供油壓差的試驗結果如圖7所示。試驗結果表明,在不供氣狀態下,隨著供油壓差的增大,SMD逐漸縮小,變化趨勢先陡后緩。在帶氣的情況下,SMD隨供油壓差的變化趨勢與不帶氣的情況相同,但是在供氣壓差1270Pa與2790Pa對噴嘴下游的霧化作用相反,在1279Pa的供氣壓差下,其SMD顯著大于不帶氣條件下,此時的氣流起到阻霧化作用;而在供氣壓差在2790Pa的情況下,其SMD顯著小于不帶氣條件,此時氣流起到促霧化作用。特別是在供油壓差較小的情況下,阻霧化與促霧化作用對SMD的影響很大,如在0.2MPa油壓下,SMD分別增大18.6%和減小32.0%;而在油壓較大的情況下,氣動力對燃油霧化的影響顯著減小,在油壓達到1.5MPa時,氣動力的作用基本可以忽略不計了。

圖7 副油路SMD隨供油壓差的變化

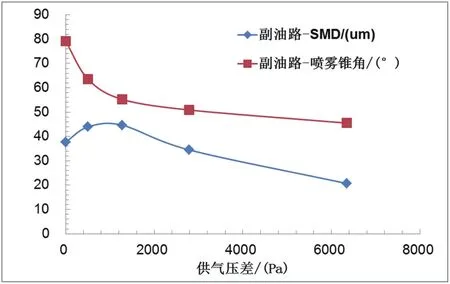

由于發動機點火時副油路的供油壓差為0.69MPa左右,因此進了副油路噴嘴在該供油壓差下噴霧錐角和SMD受供氣壓差影響的試驗研究,試驗結果如圖8所示。

圖8 副油路噴霧錐角及SMD隨供氣壓差的變化(供油壓差0.69MPa)

試驗結果表明,隨著供氣壓差的增大,噴霧錐角逐漸縮小,變化趨勢先陡后緩;而SMD隨供氣壓差的增大先小幅增大后快速減小,在供氣壓差在0Pa~1270Pa范圍內氣動力起到阻霧化作用。由于發動機點火時的壓力降大概在0.5%的水平,相當于本文研究的500Pa的供氣壓差,而該時刻氣流的阻霧化作用處于最顯著區域,發動機整機點火應該嘗試避免在該區域進行。同時由于過大的噴霧錐角容易打濕點火電嘴,影響點火可靠性,因此綜合考慮SMD與噴霧錐角對點火性能的影響,建議整機點火時的氣動狀態設計在壓降大于0.5%的區域。

3.3 主油路霧化特性受供油壓差的影響

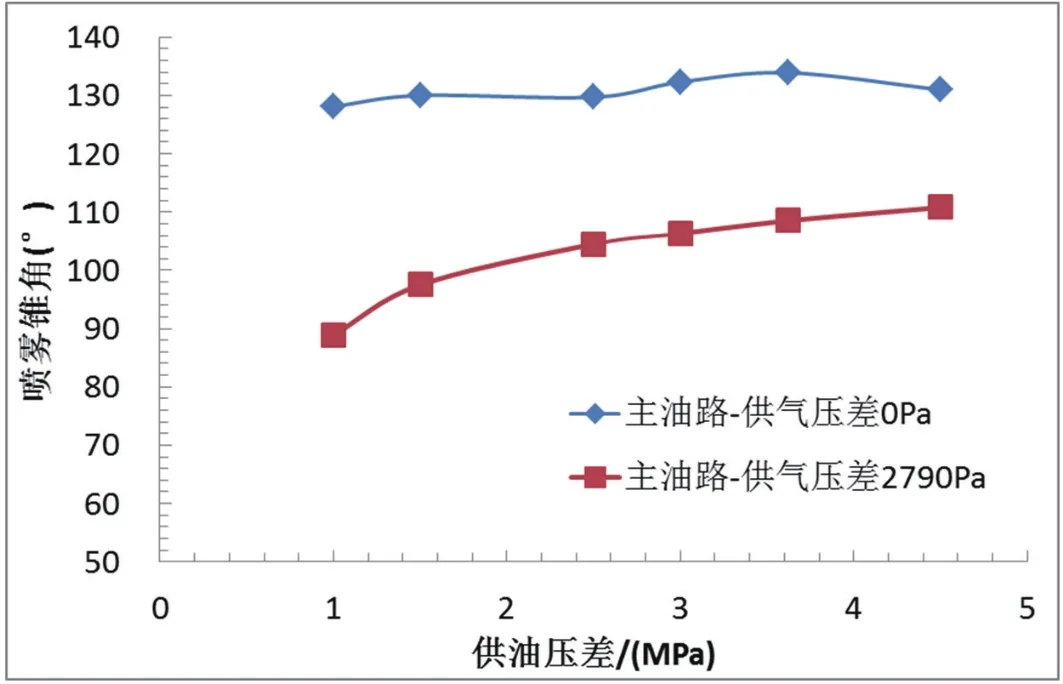

燃油噴嘴主油路的主要作用是保證燃燒室在大工況下的供油及良好的霧化。主油路噴霧錐角在不供氣和2790Pa供氣壓差下隨供油壓差的變化如圖9所示。

圖9 主油路噴霧錐角隨供油壓差的變化

試驗結果表明,在不供氣狀態下,隨著供油壓差的增大,噴霧錐角基本保持不變,這與副油路噴霧錐角受供油壓差的影響不同;在供氣壓差為2790Pa的情況下,噴霧錐角隨供油壓差的增大而緩慢增大。在油壓較小時,氣動力對噴霧的壓迫作用較強,使得霧錐縮小較多,但是隨著供油壓差的增大,油霧的離心力逐漸增大,氣動力對霧錐的壓縮作用相對減弱。

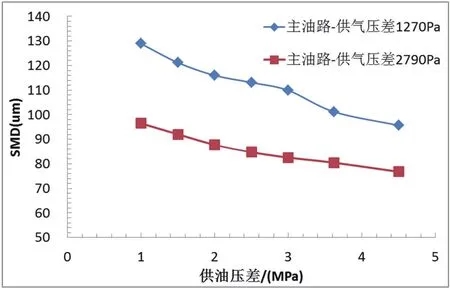

主油路噴嘴在供氣壓差1270Pa和2790Pa下SMD隨供油壓差的試驗結果如圖10所示,由于主油路為預膜式空氣霧化噴嘴,因此未進行不帶氣的霧化試驗。試驗結果表明,在2個供氣壓差下,隨著供油壓差的增大,SMD都是逐漸縮小;同時,供氣壓差在2790Pa條件下燃油的霧化效果顯著優于1270Pa條件下;且高供氣壓差對燃油霧化的促進作用在小油壓狀態下更加顯著,從供油壓差1MPa時相差35um逐漸縮小到4.6MPa的20um。

圖10 主油路SMD隨供油壓差的變化

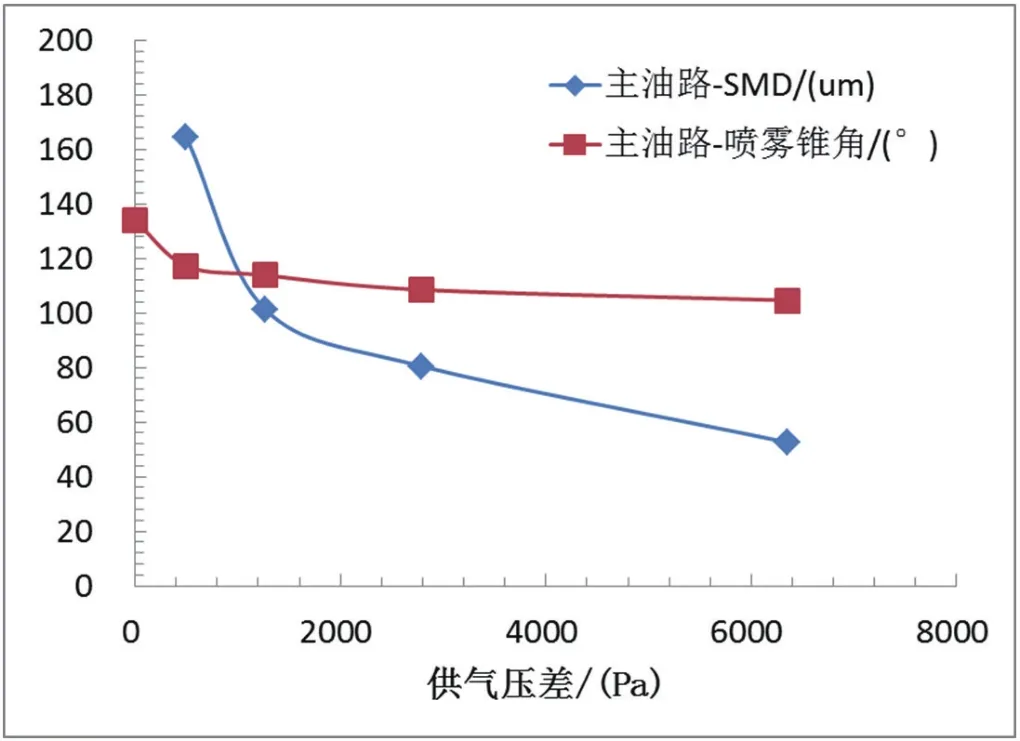

由于在發動機設計點時主油路的供油壓差為3.62MPa左右,因此進行了主油路噴嘴在該供油壓差下噴霧錐角和SMD受供氣壓差影響的試驗研究,試驗結果如圖11所示。試驗結果表明,隨著供氣壓差的增大,噴霧錐角逐漸縮小,變化趨勢先陡后緩;SMD隨供氣壓差的增大而逐漸縮小,在整個供氣壓差范圍內氣動力都對燃油起到了促霧化作用。由于發動機設計點狀態時的壓力降大概在2.8%的水平,相當于本文研究的2790Pa的供氣壓差,此時燃油的噴霧錐角在120°,SMD為80um,此時的主油路能夠為燃燒組織提供良好油霧場,并保證合適的燃油停留時間及較好的出口溫度場。

圖11 主油路噴霧錐角及SMD隨供氣壓差的變化(供油壓差3.62MPa)

4.結論

本文對某發動機燃燒室的離心氣動組合式雙油路燃油噴嘴進行了試驗研究,得到如下結論:

(1)主、副油路噴嘴的流量隨供油壓差的增大而增大,基本都與供油壓差的開方根成正比。相同油壓下,主油路的燃油流量是副油路的11.8倍左右。

(2)在供油壓差較小時,氣動力對主、副油路的噴霧錐角都起到顯著的壓制作用。隨著供油壓差的增大,油霧的離心力逐漸增大,氣動力對霧錐的壓縮作用相對減弱。

(3)在供氣壓差在0Pa~1270Pa范圍內,氣動力的存在使得副油路燃油的SMD增大,即氣動力起阻霧化作用,且供氣壓差在500Pa時阻霧化作用最為顯著,整機點火過程中應盡量使發動機的壓降遠離0.5%。

(4)在整個供氣壓差范圍內氣動力對主油路燃油都起到促霧化作用,且氣動力對燃油霧化的促進作用在小油壓狀態下更加顯著。