金屬3D打印技術正在成為模具制造智能化的關鍵技術

武兵書

中國模具工業協會 北京 100044

1 序言

增材制造(Additive Manufacturing)是采用材料逐漸累加的方法制造實體零件或制品的技術。由于增材制造技術不需要復雜的工模具及多道加工工藝即可快速制造出任意形狀的工件與制品,30年來在技術研發和產業應用上取得了快速發展,因此成為與減材制造(切削加工為主)和等材制造(模具成形為主)并列的材料加工三大基礎技術之一。增材制造,特別是實現全數字化的3D打印技術,通過零部件或整機3D打印設計以及3D打印制造達到“三減一高”(減少零件的個數、減輕質量、減少裝配,制作出高復雜度零件)的目的。

2 3D打印技術已經成為增材制造技術的主體

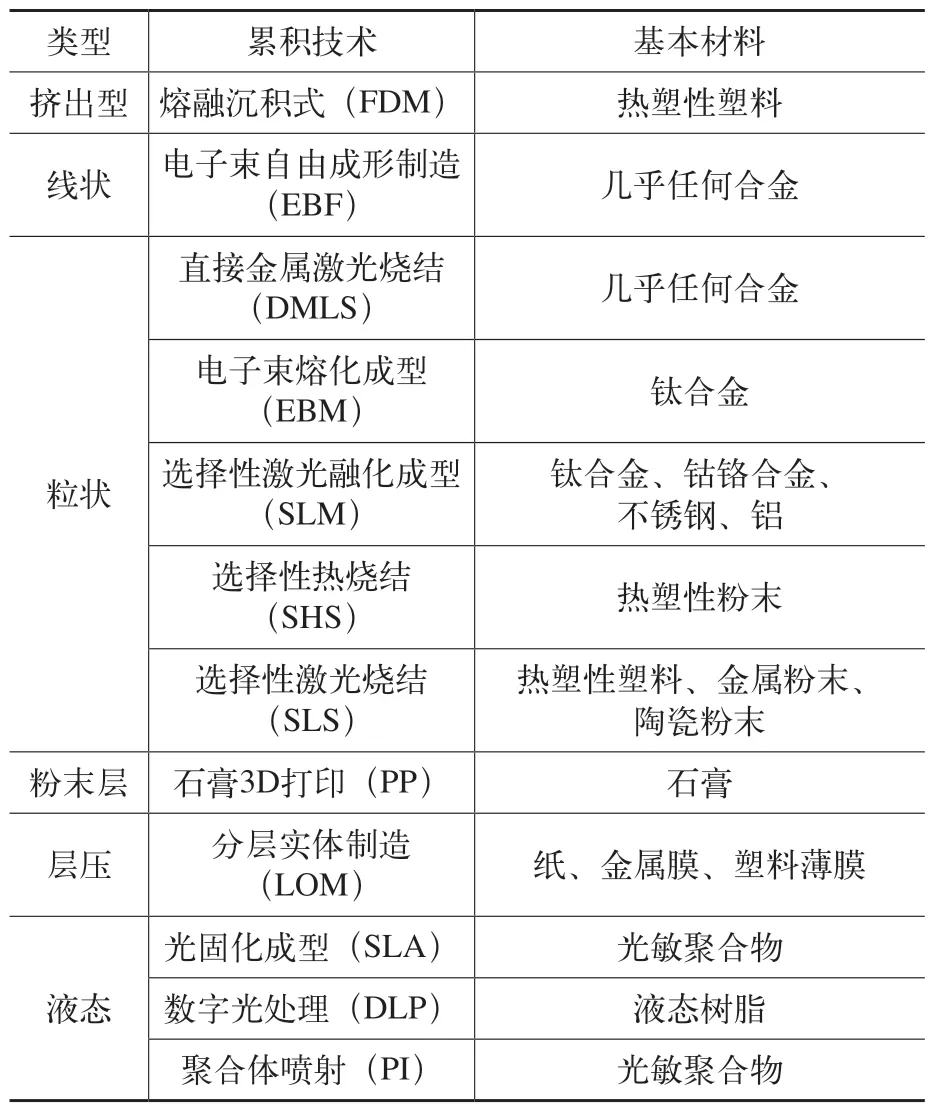

3D打印技術的廣泛應用不僅推動了激光、電子束等高能密度加工技術在制造業中的應用,更是有望革新制造業的設計制造全流程,是崛起中的智能制造方式,因而受到了各國政府和工程技術界的高度關注和重視。目前已經開發出的數字化增材制造技術見表1。

表1 數字化增材制造技術

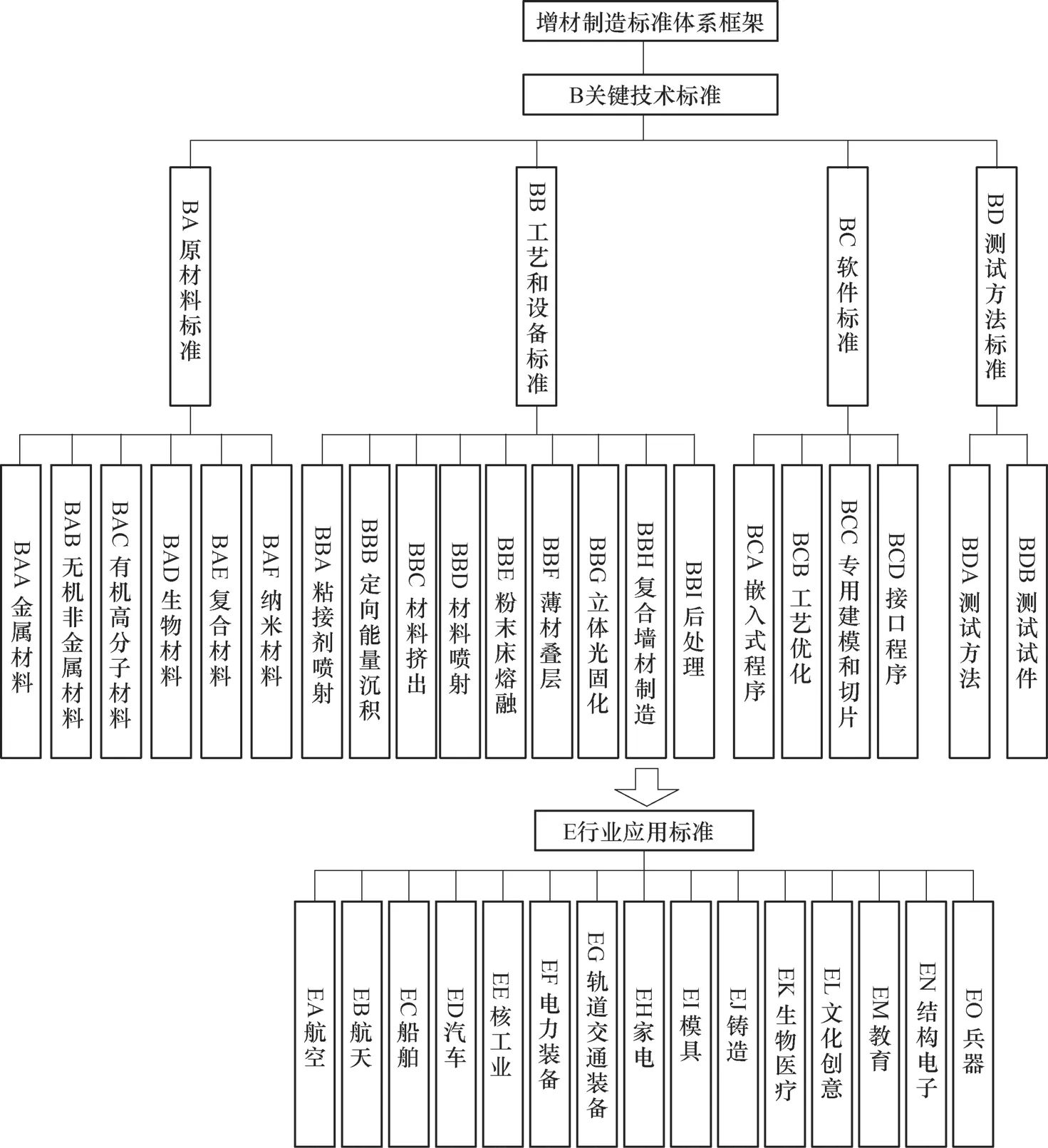

全國增材制造標準化技術委員會結合我國增材制造技術和標準化工作已經形成的基礎和特點,推出了增材制造標準體系框架(見圖1)[1]。

圖1 增材制造標準體系(關鍵技術及行業應用部分)

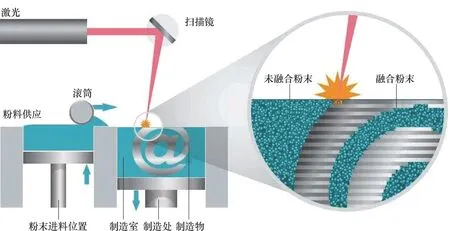

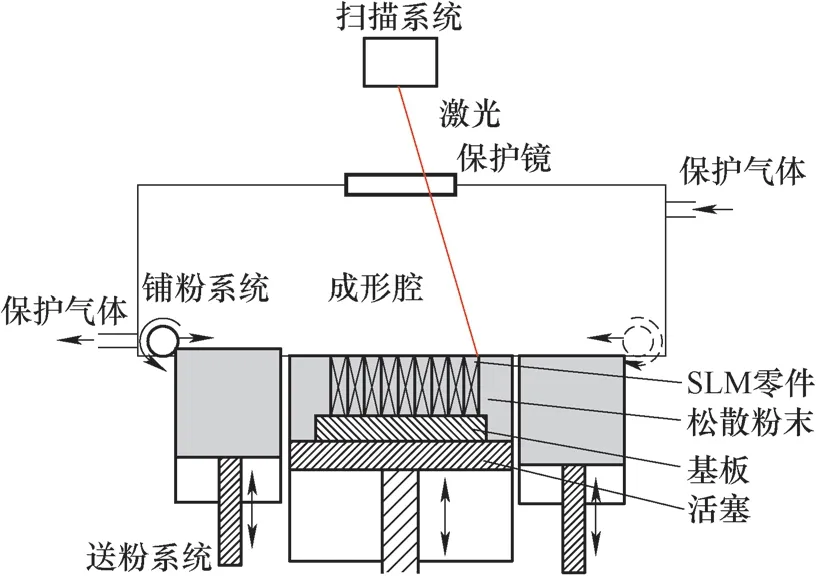

從圖1可以看出,增材制造關鍵工藝、設備技術中大部分屬于“3D打印技術”。由于它們最能體現增材制造的技術特征和數字化、智能化的方向,因而成為增材制造技術的主體。其中以金屬粉末床熔融技術(見圖2)和燒結技術為代表的金屬3D打印技術,代表著增材制造的技術前沿和產業應用水平,是3D打印技術這顆皇冠上的明珠。

圖2 金屬激光3D打印制造(粉末床激光融合)示意

3 金屬3D打印已經建立起比較完整的產業鏈

20世紀80年代,3D打印就已經開發出可以商用的技術,但最初的打印材料主要是非金屬材料,因此3D打印主要用于模型、工藝品、包裝品和醫療器材等非金屬材料制品的制造。進入21世紀,金屬3D打印技術得到了迅速發展,金屬粉末的制備技術也日漸成熟,使得3D打印技術的工程應用范圍從最初的產品開發原型制造、珠寶飾品、牙科和包裝品制造領域,快速進入到產品制造業精密成形的各個領域,成為特殊復雜零部件和高度個性化制品最具競爭力的制造手段,其中德國EOS、美國3D System等公司的3D打印設備和相應的分層軟件,一度引領3D打印技術的發展。與此同時,3D打印所用各種耗材,如非金屬材料(尼龍、陶瓷等)、金屬材料(不銹鋼、工具鋼、耐熱合金、鋁合金、銅等)粉末的研發、生產與供應也逐步實現了產業化和商品化。只是當前金屬3D打印耗材的品種較少,價格偏高,加之打印設備投資較大及打印效率相對較低等原因,目前工程應用范圍主要集中在航空航天、人造關節(包括牙齒)等非市場化產品領域及特種工模具制造行業。

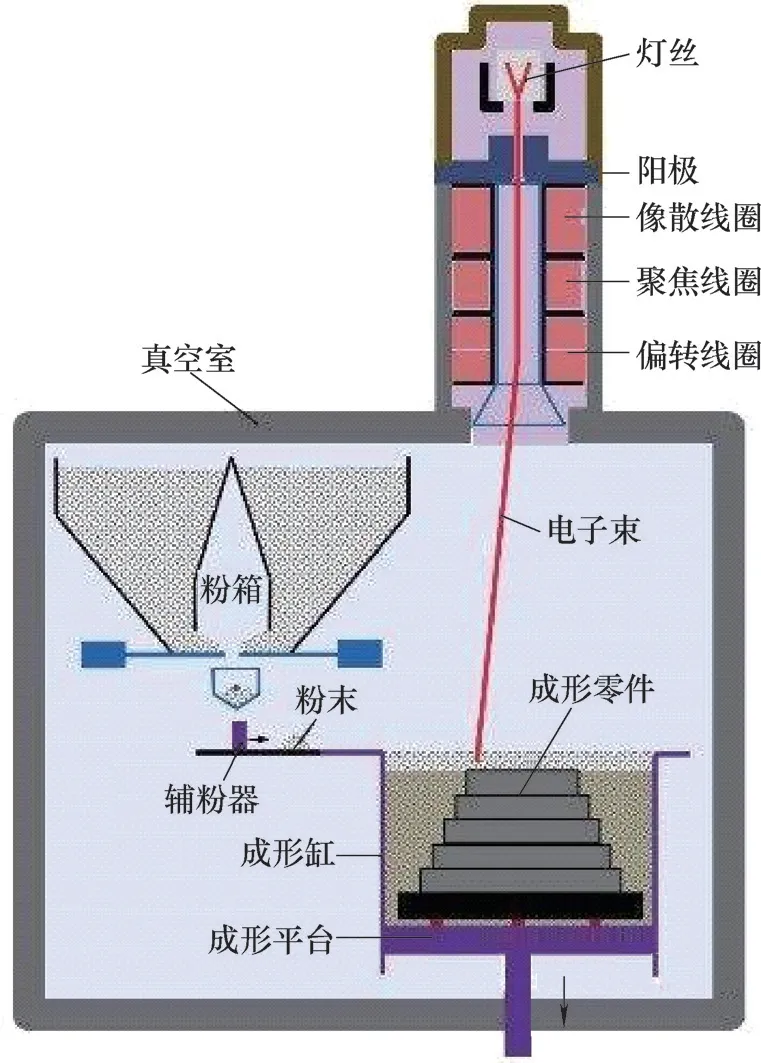

在金屬3D打印技術中,粉末床融合技術是目前工程中最常用的技術。其關鍵技術之一的打印熱源,一般使用激光束或高能電子束。激光熱源可進行激光熔覆及選擇性激光燒結加工,高能電子束則主要進行電子束熔融加工。由于激光和電子束在加工空間的傳播方式不同,造成二者的工作環境有別——激光3D打印是在空氣或惰性氣體(如氮氣)中進行(見圖3),電子束3D打印的環境則需要相當高的真空度,以減少電子束在到達工作面前與氣體分子碰撞造成的能量損失(見圖4)。目前這兩種金屬3D打印設備都已建立了研發設計和生產供應體系。

金屬3D打印的另一個關鍵技術是打印材料的制備。粉末床融合技術需要不斷均勻平鋪金屬粉末,因此,粉末外形要求盡可能為球形,有利于粉末的順暢流動,同時粉末的顆粒及成分均勻性都要符合材料的設計要求。目前低碳含量的不銹鋼、高溫合金、鈦合金、鋁、銅等金屬粉末的制備技術比較成熟,品種也較豐富。含碳量較高的工模具鋼粉末,由于在制備和使用(熔融)中需要控制碳的燒損,從而影響到打印制品的性能,所以目前工模具鋼粉末品種較少,價格也較高。

圖3 激光金屬3D打印示意

圖4 電子束金屬3D打印示意

“十二五”以來,我國的科技界以智能制造強國為主攻方向,緊緊跟蹤國際3D打印技術,特別是金屬3D打印技術的發展趨勢,在引進消化的基礎上,不斷創新3D打印技術體系,拓展3D打印技術應用領域,并逐步建立起包括打印原材料、打印設備和打印服務平臺在內的3D打印產業鏈,并逐步實現金屬3D打印關鍵技術裝備的國產化,建立起較穩定的供應鏈(見表2)[2]。

4 金屬3D打印技術已經在模具制造領域得到成功工程應用

模具是產品制造業重要的基礎工藝裝備,其結構復雜、制造精度高、工況條件苛刻、可靠性及壽命要求高。目前模具材料大多數采用金屬材料(90%以上),其中90%是鋼鐵材料。為了高效、高精度地完成復雜模具的制造,模具界始終在探索各種新的加工方法和制造技術,但即便如此,20世紀的加工技術水平仍然不能滿足數字化設計技術進步對模具設計精度快速提升的需求,導致許多先進的設計方案因加工技術的原因無法實現或被迫降低制造精度,如精密復雜塑料制品注塑模具的冷卻系統,由于切削加工技術難以加工出由CAE設計出的隨形冷卻水道,致使制件局部變形較大。

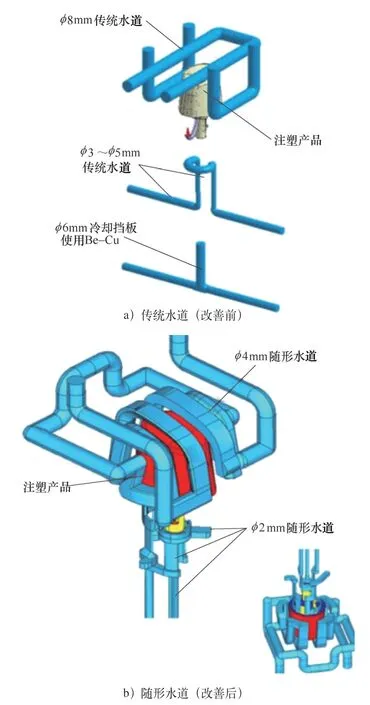

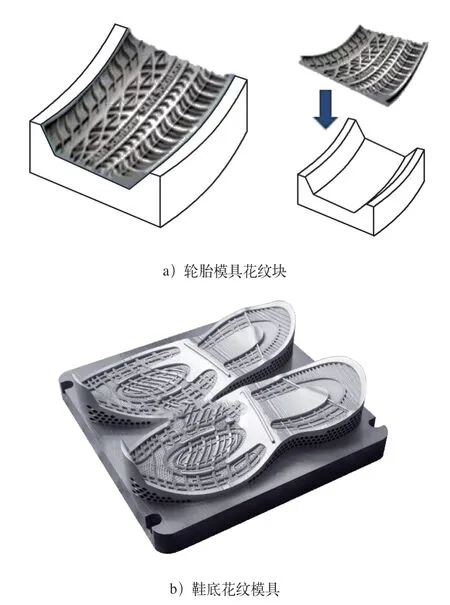

21世紀開始,隨著激光功率、光斑聚焦以及模具鋼粉末等關鍵技術的突破,金屬3D打印技術在注塑模具隨形冷卻水道制作中的工程應用得以實現,如圖5所示。對于大型復雜注塑件,通過模擬軟件分析,設計了水道截面形狀及走向,采用3D打印技術制作隨形水道鑲件,鑲到用切削加工的模具基體上,兩部分的冷卻水道用軟管在模具外部連通,這種增減材復合制造技術既避開了模具鋼粉末價格高、打印效率低等3D打印技術的弱點,又解決了傳統冷卻水道局部冷卻不合理的難題;對于小型精密結構件注塑模具,通過CAD、CAE軟件優化設計出隨形冷卻水道,利用金屬3D打印技術直接將模具整體打印出來,打印出來的帶有隨行水道的注塑模具如圖6所示。另外,某些結構復雜的模具或模具零件,如橡膠輪胎模具花紋塊、鞋底花紋模具等(見圖7),也已建立起了金屬3D打印生產線。當前金屬3D打印技術已經可以把這類模具或模具零件的綜合成本控制在市場可以接受的范圍內。

圖5 注塑模具冷卻水道優化設計

圖6 3D打印的帶有隨形水道的注塑模具

金屬粉末床3D打印技術除了在結構復雜性方面具有明顯優勢外,在尺寸精度方面,自由表面的粗糙度也基本達到要求,但工作表面的精度水平還達不到設計要求,需要進一步的機械加工或拋光。

圖7 金屬3D打印模具

5 金屬3D打印技術正在成為智能化模具設計制造技術的重要環節

5.1 模具的設計制造與金屬3D打印技術具有共同的產業特征

模具成形是一種精密高效的零部件(制品)加工方法,模具的設計制造則具有典型的“多品種、小批量”(多數情況下單件生產)特征,而金屬3D打印技術恰好在滿足高度個性化高端客戶需求方面具有無可爭議的優勢,與模具制造業的產業特征有著極高的配合度,為高效、高精度模具加工提供了新的技術。

5.2 金屬3D打印技術以市場需求為導向加快創新發展,推動模具冷卻系統設計制造的技術突破

受到工程應用的反饋和激勵,金屬3D打印技術正以積極進取的精神不斷向前發展,滿足用戶行業高質量發展對金屬3D打印技術的要求。

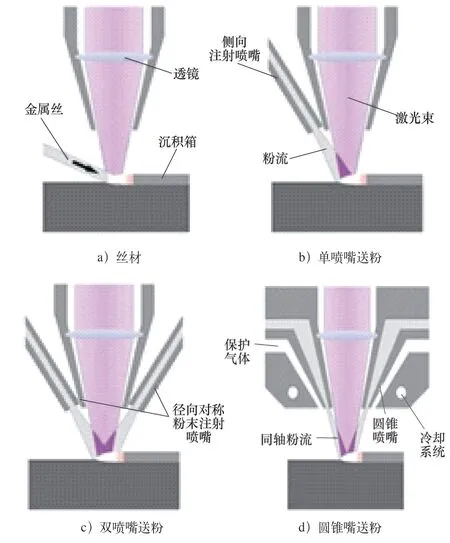

(1)以提高效率為目標研發更多的金屬3D打印工藝 粉末床熔融金屬3D打印技術在控制打印制品精度方面具有優勢,加工的零件幾何結構可以非常復雜,選擇性激光融化(SLM)和直接金屬激光燒結(DMLS)是粉末床熔融金屬3D打印工藝的典型代表,但這種工藝強烈依賴熱源光斑尺寸和粉末粒子制備質量,打印效率較低,打印成本較高。陸續開發出的直接能量沉積技術(見圖8)則兼顧了尺寸精度和打印效率(成形效率可達到粉末床技術的2~10倍),打印材料(絲、粉)的制備成本較低,適合斷面較大、結構復雜度略低的模具制造和某些局部失效模具的修復。

粘結劑噴射金屬3D打印技術對某些需均勻排氣的模具或抽真空成形的模具制作提供了新的機會。

圖8 直接能量沉積金屬3D打印工藝

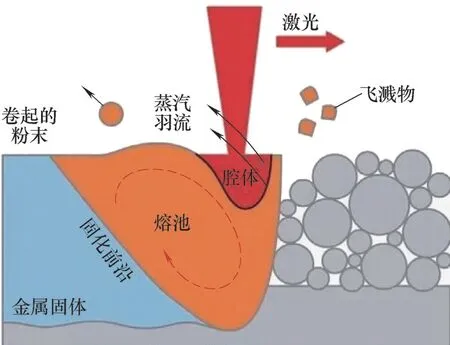

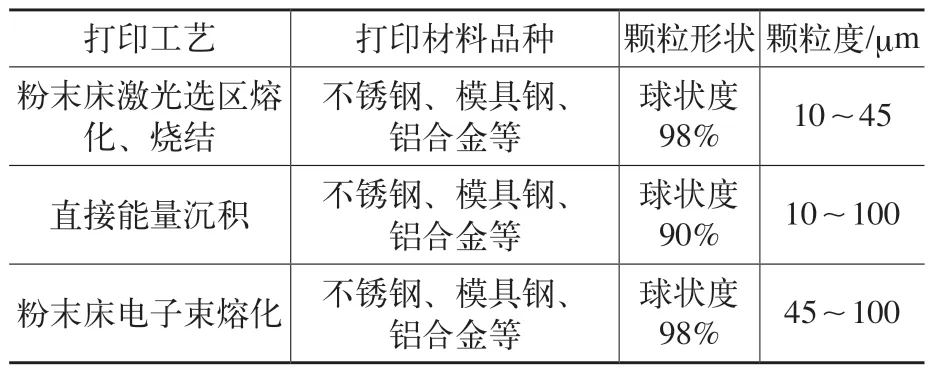

(2)優化模具鋼粉末制備工藝,降低3D打印生產成本 粉末性能與質量是金屬3D打印控形、控性的關鍵因素。隨著對金屬3D打印過程影響打印制品質量的物理機制的深入了解,不同打印工藝對粉末成分、顆粒形狀、顆粒度大小、顆粒分布狀態(見圖9)及配比的研究也取得了新成果(見表3)[3],并根據研究成果開發了不同的制粉技術。

圖9 金屬粉末床3D打印中粉末顆粒分布狀態示意

表3 用于模具3D打印制造的粉末技術參數

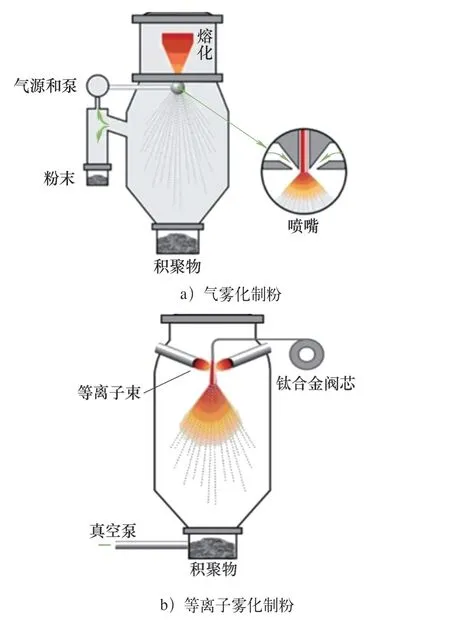

為了能制備出符合以上參考標準的金屬粉末,歐美的公司開發了氣霧化、離子霧化和電解制粉法。對于粉末床熔融工藝,通常使用高品質的、昂貴的金屬粉末。這些粉末通常采用氣霧化或等離子霧化工藝制備,分別通過感應加熱或等離子火炬來熔化金屬,如圖10所示。熔化的金屬液注入霧化倉,被高速氣流破碎成小液滴,在下落過程逐漸凝固。氣霧化制粉效率高,80%以上的金屬3D打印粉末(包括模具鋼粉末)用此法制作;等離子霧化工藝制備的粉末球形度比氣霧化工藝更高;二者制備的粉末顆粒度呈高斯分布。

圖10 霧化制粉技術示意

歐美國家在2010年前后開始生產3D打印模具鋼粉末(S316不銹鋼、P20塑料模具鋼等),顆粒度20~40μm,價格200~250美元/kg,并用鋼粉打印制造了隨形水道等注塑模鑲件[4]。我國國內于2015年前后成功研制出用于激光熔覆的模具鋼粉,價格逐步穩定到300元/kg以內(某些用于鞋模3D打印的不銹鋼粉甚至在150元/kg以內),也推動了進口模具鋼粉價格下降,目前已經降低到100美元/kg以內。

(3)增加了模具冷卻系統設計自由度,提高模具成形生產效率 金屬3D打印技術的工程應用大大提升了模具冷卻系統設計的自由度,不必擔心冷卻系統的可加工性對結果精度的影響。

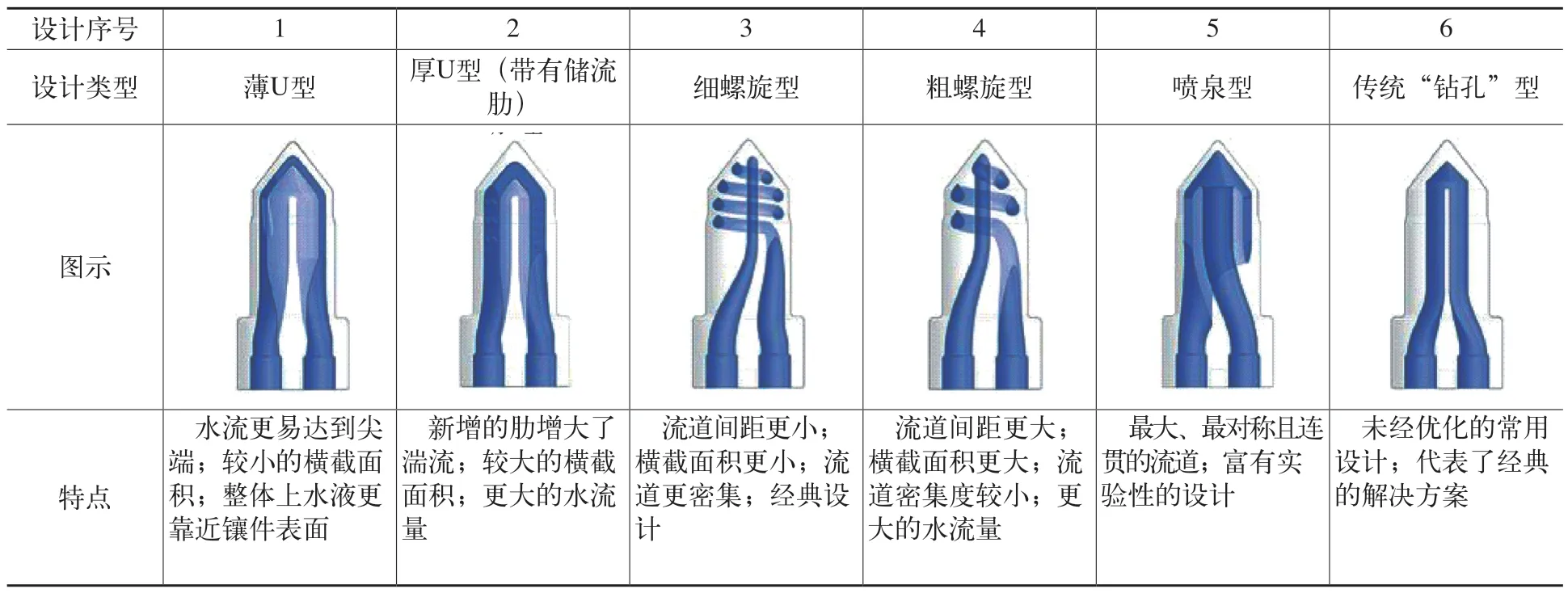

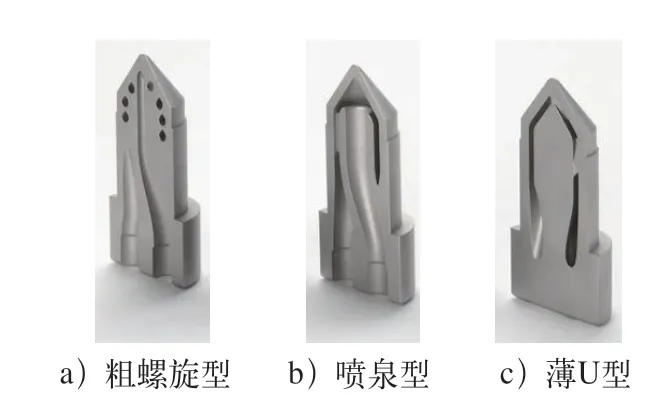

以T P E電纜套管模具鑲件隨形冷卻水道設計(見表4)為例進行分析。圖11中設計6是根據傳統“鉆孔”工藝設計的水道結構,其他5個設計是根據金屬3D打印工藝設計的水道結構。使用316L不銹鋼打印出這6款模具鑲件,并熱處理至硬度54HRC。經實際測試,設計5(噴泉型)、設計1(薄U型)和設計4(粗螺旋型)有最佳冷卻性能,這3種模具鑲件實物如圖11所示。注塑模具使用上述隨形冷卻鑲件,可以將注塑冷卻時間從設計6的約30s縮短至大約6s,從而將注塑周期從60.5s減少到14.7s,生產周期縮短75%。

表4 TPE電纜套管模具鑲件隨形冷卻水道設計

圖11 3種冷卻性能最好的帶隨形水道的3D打印模具鑲件

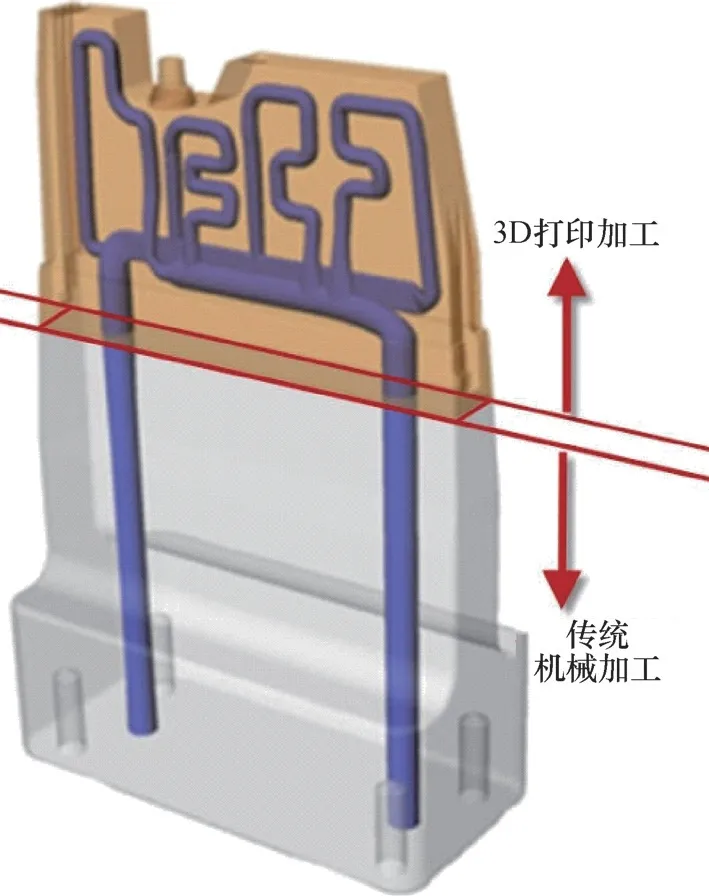

除了利用金屬3D打印技術直接打印帶隨形水道的模具外,還開發了與機械加工工藝共同完成帶隨形水道模具的制造(見圖12),這種增減材復合制造技術也稱“3D打印嫁接”。這種方式既可滿足設計冷卻條件,也可提高模具制造效率。

5.3 金屬3D打印技術助力模具設計制造智能化

圖12 模具隨形水道的增減材復合制造示意

1)金屬3D打印技術的創新發展,促進了零部件(制品)從產品開發、成形工藝設計、模具設計數字化協同設計自由度的提升,并可以通過在虛擬空間對多種成形方案的控形、控性效果進行比較,完成高精度、高效率模具成形方案的設計,革新模具設計制造全流程。

2)金屬3D打印技術的工程化應用,有助于提高復雜精密模具或模具零件數字化、網絡化及智能化設計制造水平,正在成為模具高效、高精度制造新的關鍵技術[5]。

3)“十三五”以來,我國連續多年保持世界第一大模具消費國、制造國和出口國地位,但在技術的原始創新能力和產業鏈競爭力方面,我國模具產業仍是“大而不強”。從提升模具產業基礎高級化和產業鏈現代化角度,我國模具界要抓住金屬3D打印技術對模具設計制造智能化具有革命性突破的機會,努力推動模具產業由大轉強。

6 結束語

根據以上分析提出如下建議:①積極開展金屬3D打印制模技術基礎理論研究,特別是常用模具鋼粉末3D打印過程組織演變機制研究,力爭與國際同步或領先。②創新金屬3D打印工藝、裝備技術研發,建立金屬3D打印制模技術標準體系,包括工藝、設備、打印材料、打印后處理及評價方法等。③根據所加工模具或模具零件以及所用3D打印技術特點,優化模具設計制造流程,加快3D打印制模技術應用平臺和供應鏈建設。預計到2035年,(金屬)3D打印制模將占全國模具產量的15%~20%(450~600億元)。