中速柴油機連桿深油孔加工

高云巍,王萌,楊福元

中車大連機車車輛有限公司柴油機公司 遼寧大連 116092

1 序言

連桿是柴油機上的重要部件,它連接著活塞和曲軸,作用是將活塞的往復運動轉變為曲軸的旋轉運動,并把活塞上的力傳遞給曲軸以輸出功率。連桿在一個復雜的應力狀態下工作,它既受交變的拉壓應力,又受彎曲應力。連桿的工作條件要求其具有較高的強度和抗疲勞性能。而在高強度的工作中,潤滑系統的好壞直接影響到柴油機的使用壽命,因此連桿上的深油孔加工質量決定了其最終的潤滑效果。由于此孔為細長孔,屬深孔加工范疇,所以機械加工難度較大。

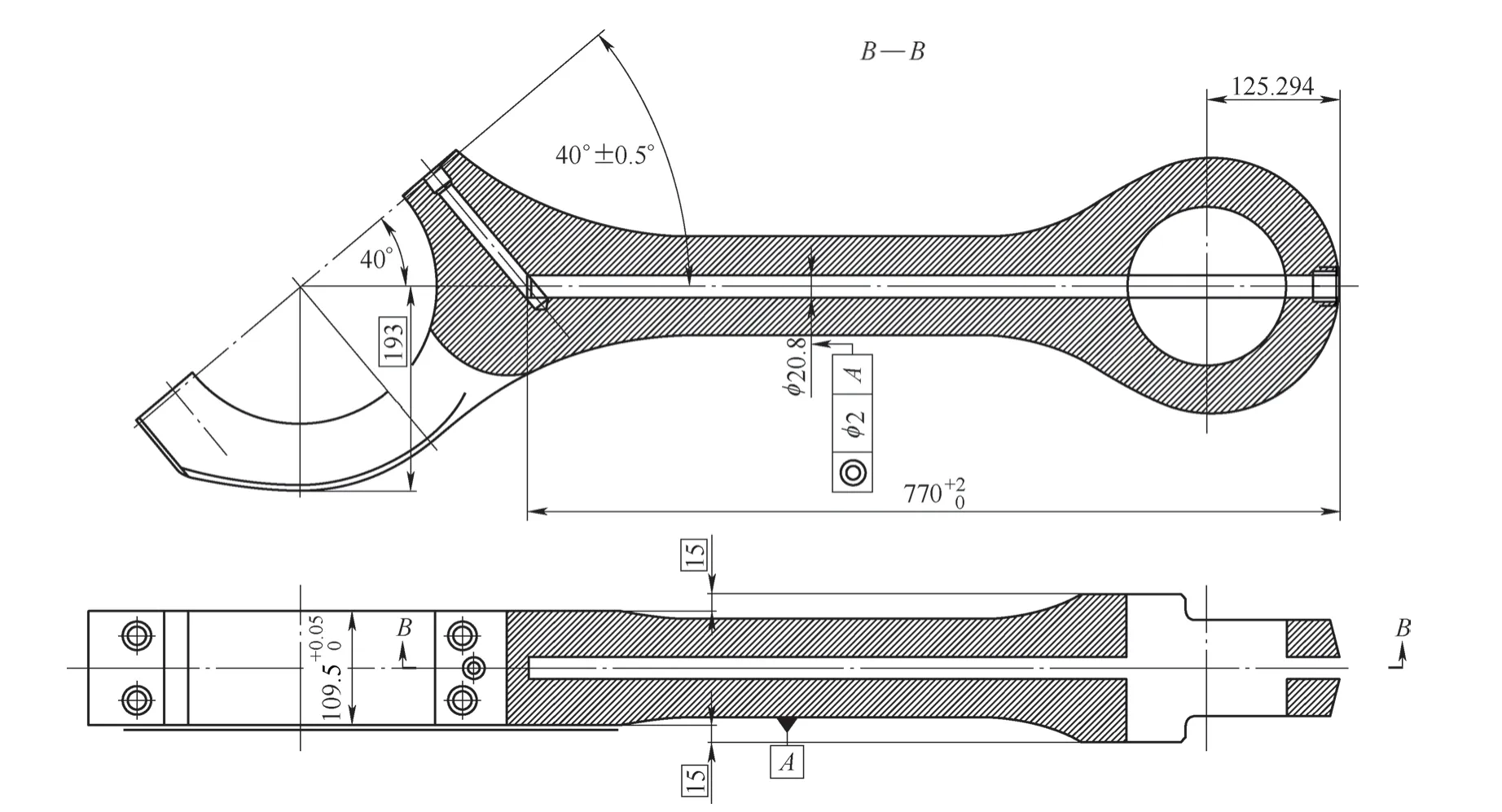

現代某型船用柴油機連桿及其深油孔加工尺寸要求如圖1所示,與以往加工的連桿有很大差別:一是尺寸超過以往的產品,也是我公司連桿產品加工的最大極限;二是材質為45鋼,而且起潤滑作用的連桿深油孔尺寸為φ20.8mm×770mm,深度與直徑比為37,屬于細長孔。為了保證此孔的加工精度,采用TBT深孔加工中心進行加工,通過采取多種措施,解決了深孔加工容易打刀、工件安裝困難及原材料浪費等問題,很好地保證了深孔的加工精度,為此種新產品的批量投產打下了良好的基礎。

圖1 柴油機連桿及其深油孔加工尺寸要求

2 連桿夾具設計

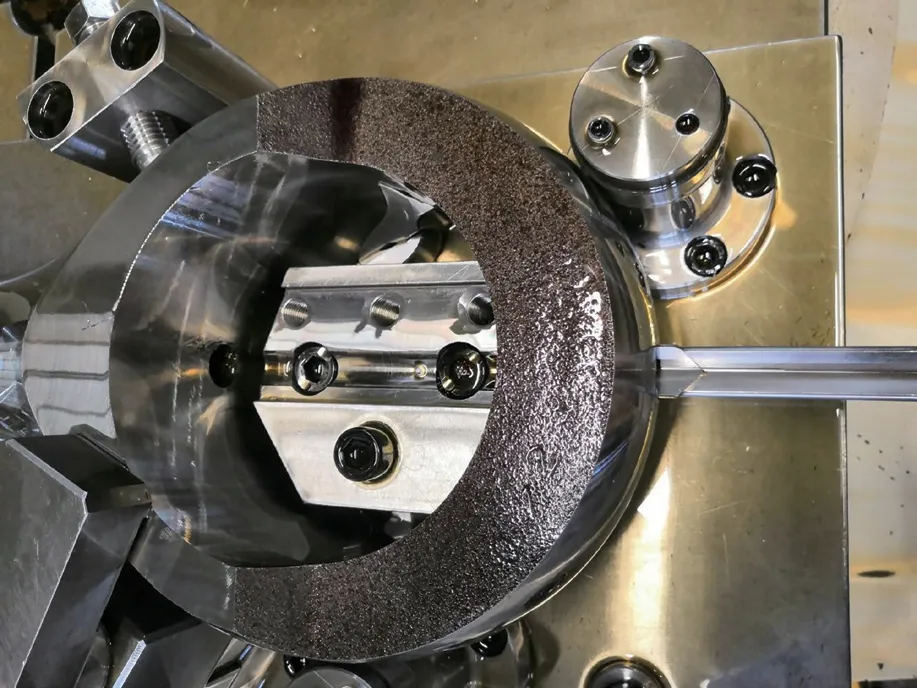

連桿主要由大小端孔和桿身組成,形狀特點為兩頭尺寸大、中間細長。據此確定夾具方案如下:側定位采用三點定位,底定位以定位塊的高度差來保證大小端平面的水平,確保加工時大小端孔軸線與大小端平面的垂直度。在小端兩個側定位的對面加一個可調的頂緊螺栓,裝卸工件后將其擰緊,限制連桿在夾具內的旋轉,裝卸工件定位準確而且快捷方便[1]。尤其是小端孔側定位,既要做到定位準確、穩定,又要避開深油孔加工時的入刀而不會產生干涉。連桿專用夾具如圖2所示。壓緊采用的是鉤形壓板,在大端孔底定位的上面分別對應壓兩點,小端孔壓一點,保證加工的壓緊要求。

圖2 連桿專用夾具

3 深油孔加工存在的問題

3.1 深油孔加工通過連桿小端孔時存在的問題

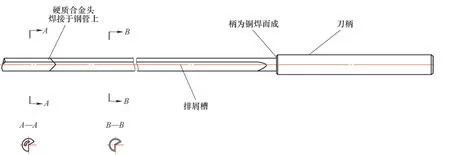

深油孔采用槍鉆加工,目前是使用比較廣泛且效果非常好的加工方式。槍鉆的結構特點決定了在加工時必須有導向孔才能完成加工。槍鉆結構如圖3所示,實物如圖4所示。連桿小端孔和深孔位置如圖5所示。連桿小端中心為一個φ152mm孔,當用導向套完成入刀加工時,在通過小端孔時會因為沒有定位孔而無法完成鉆削工作。可采取以下措施加以解決:①在毛坯鍛造時,把小端中心孔做成實心的,加工完深油孔后再加工小端孔。②小端孔中心放鉆模套。③小端孔中心加填料。這里著重考慮第②和第③種方法。

3.2 連桿小端孔放鉆模套工序存在的問題

1)鉆孔時,在鉆床上多采用鉆模套的方式來完成定位,其定位方式是靠人工移動主軸到鉆模位置,這樣才能夠做到主軸的軸心與鉆模同心。

圖3 槍鉆結構

圖4 槍鉆實物

圖5 連桿小端孔和深孔位置

2)加工中心的定位完全是靠各軸電動機移動各軸到指定位置。在加工中心上采用鉆模這種方式,需要在程序里設置各軸到達鉆模套的固定位置,如果有一個軸的檢測精度降低,則會導致實際定位位置與鉆模的固定位置不同心。

3)鉆模套一般都是由工具鋼加工后淬火完成,硬度可達55~60HRC,會加快刀具的磨損,造成加工的深孔出現偏斜,不符合設計要求。

4)要保證鉆模套在連桿小端孔有一個固定的位置,且鉆模套的兩端與連桿小端孔內壁間隙不能超過0.25mm。如果裝夾時間隙太小,則會給操作人員帶來非常大的困難,還會因為裝夾的碰撞而造成夾具精度降低。

3.3 連桿小端孔加填料存在原材料浪費問題

采用45鋼按工藝要求加工成φ151.5mm×30mm的圓柱形填料,直徑尺寸比連桿小端孔直徑尺寸小0.5mm,人為地把小端孔填上,相當于在槍鉆通過此位置時的小孔是實心的。其優點是可以保證加工質量,缺點是浪費,每加工一個工件就需要換一塊填料,一塊填料的加工制造成本約95元。

4 通過連桿小端定位加填料方式解決問題

采用鉆模套定位和填料相結合的方式,在小端孔內設計定位裝置,填料安裝在定位裝置上,保證填料的安裝快速準確,做到填料的重復利用。

(1)定位裝置的設計 在連桿小端孔內設計有準確位置的定位裝置,安裝在夾具上后,既要定位準確,還要便于裝卸工件。按計算高度設計3個定位支撐柱,并在夾具底板上加工3個同樣的定位孔,定位柱與定位孔為間隙配合,范圍在φ0.02mm內。再設計一塊填料的底座,同樣在填料底座下面要加工3個定位孔,這3個定位孔位置與底板的3個定位孔對應。在填料底座的上面加工用于安裝填料的定位槽,保證定位準確和拆卸方便,填料底座的定位槽與填料間隙在0.01~0.03mm,通過定位柱把填料的底座與夾具底板有效聯接。定位填料底座及填料如圖6所示。

圖6 定位填料底座及填料

(2)工件和填料的裝夾 裝夾工件時,要將工件各定位面清潔干凈。用平衡吊吊運工件到夾具上,并且讓填料底座通過連桿小端孔。具體操作步驟:①連桿體放入夾具后,先用兩手分別握住連桿的大小端,向夾具的3個定位柱緊密推靠。②先后輕輕壓下小端和大端孔的壓板,再用0.02mm的塞尺檢查各定位接觸面之間的貼合狀況,如測得無空隙,再分別壓緊大、小端的壓板。此時,工件連桿通過高精度的夾具處于高精度的定位待加工狀態。③把填料通過連桿小端孔放入到填料底座的定位槽中并壓緊[2]。

5 采用合理的切削參數及切削液

5.1 確定切削參數

在實際操作中,選擇合適的切削參數對刀具的使用壽命和產品質量非常重要。如果切削參數選擇得不合適,就會造成槍鉆刀具崩刃和加工負載不穩定,甚至使加工好的工件整個孔線都出現偏斜現象。有案例實測偏斜達1~2mm。加工此深油孔的槍鉆長度為1300mm,理論線速度為80m/min[3]。

由線速度vc=πnd/1000,可得轉速n=1000vc/πd=80×1000/(3.14×20.8)≈1225(r/min)。進給速度vf=nfn=1225×0.03≈37(mm/min)。依據理論切削參數,再分別下調10%、5%和上浮5%、10%,即共采用5組切削參數進行加工試驗,每組加工至需要更換槍鉆為止。5組數據和更換槍鉆情況如下。

1)第1組:n=1225-1225×10%≈1103(r/min),vf=37-37×10%≈33(mm/min),每根連桿深孔加工時間為771mm÷33mm/min≈23min。采用此組切削參數加工7根連桿深孔時需要更換槍鉆。

2)第2組:n=1225-1225×5%≈1164(r/min),vf=37-37×5%≈35(mm/min),每根連桿深孔加工時間為771mm÷35mm/min≈22min。采用此組切削參數加工7根連桿深孔時需要更換槍鉆。

3)第3組:n=1225r/min,vf=37mm/min,每根連桿深孔加工時間為771mm÷37mm/min≈21min。采用此組切削參數加工8根連桿深孔時需要更換槍鉆。

4)第4組:n=1225+1225×5%≈1286(r/min),vf=37+37×5%≈39(mm/min),每根連桿深孔加工時間為771mm÷39mm/min≈20min。采用此組切削參數加工9根連桿深孔時需要更換槍鉆。

5)第5組:n=1225+1225×10%≈1348(r/min),vf=37+37×10%≈41(mm/min),每根連桿深孔加工時間為771mm÷41mm/min≈19min。采用此組切削參數加工12根連桿深孔時需要更換槍鉆。

結合生產效率與刀具損耗比較,第5組數據最理想,確定采用第5組切削參數,實際應用證明切削狀態穩定可靠。

5.2 選用切削液

深油孔的加工選用具有良好油性、抗極壓和抗磨的凱利404 M-10金屬加工專用切削液,由高度精煉的礦物油及添加劑調配而成。添加劑組分中油性、抗磨和極壓添加劑的良好配合,使其具有良好的負荷能力,在延長刀具使用壽命的同時保證了工件的加工質量。同時,高效的抗油霧添加劑減少了油霧的產生,正常條件下使用不會成為健康安全危險源。經長期使用,證明該油品適合于深孔鉆和磨削加工,特別適合于單唇鉆頭的深孔加工。其外觀為黃色,室溫下為液體;有礦物油氣味;pH值無參考數據;沸點>280℃(估計值);閃點接近于148℃;運動黏度(40℃)為10mm2/s;密度(20℃)為870kg/m3。

6 完成加工卸下填料和工件

加工完成后,先把填料取出,填料與小端孔的間隙為0.10~0.25mm。如果在不先取出填料的情況下起吊連桿體,填料的存在會對卸下工件造成困難。①填料底座與小端孔的間隙為10mm,對裝卸工件有足夠大的間隙,把填料拿出來即可。填料底座還固定在原位置。此種方式裝卸工件不會出現任何碰撞等問題。②此填料在下一個連桿體的深油孔加工中繼續使用,因為有填料底座的精確定位,所以位置不會發生變化。③填料的中心孔已經加工過,可以直接作為鉆模套使用,與單純的工具鋼淬火后的鉆模套相比,其優點是即使設備位置出現些許偏差,也不會出現主軸孔與填料的鉆模孔不同心而造成刀具損壞的現象。45鋼調質后的硬度為240~280HBW,以槍鉆的硬度來說,不會造成損壞。④槍鉆是隨導向孔定位加工的,對于微小的偏差,槍鉆會隨著填料導向孔的加工深入而把位置糾正。此種方式的優點是保證了每根連桿的加工位置不會因設備誤差而造成位置偏差。經驗證,每加工200根連桿深油孔更換1塊填料即可繼續使用,與每加工1根連桿深油孔就需更換1塊填料相比,節省了200×95=19000(元)。

7 結束語

在柴油機連桿深油孔加工中,針對細長孔不易加工的難題,采取多項改進措施,保證了深油孔加工質量,提高了連桿生產效率,降低了生產成本。