高溫合金零件特殊內型腔的加工

王永軍

山西平陽重工機械有限責任公司 山西侯馬 043000

1 序言

高溫合金材料在非常高的溫度下仍然具有良好的力學性能和綜合強度,因此被廣泛應用于航空、航天領域。這種材料在機械加工中屬于典型的難加工材料,加工時切削抗力大,切削溫度高,刀具磨損嚴重[1]。如果是狹窄、深且口部小、里面大的封閉類內型腔加工,則難度更大,使用常規的刀具會與工件發生干涉,根本無法加工。傳統切削方法容易夾刀,切削抗力大,數控機床自帶的固定循環指令編程(即切削方法)不利于散熱和分散切削抗力,刀具磨損快且容易打刀。下面通過實例介紹該類零件的加工解決方案[2]。

2 零件結構及加工難點分析

圖1 零件

圖1所示零件材質為GH4169高溫合金,最大外形尺寸為φ200mm×110mm。零件內部有一半封閉型腔加工區域如圖2所示,其加工難點為:①型腔口部小、里面大(口部寬17.1mm,里面寬28.2mm),而且徑向深度達28.2mm,形成了半封閉形狀,常規刀具無法加工,必須經過改制。②材料為高溫合金,屬典型的難加工材料。零件型腔徑向深度很大,必須減小切削抗力、降低切削溫度,解決散熱問題,需要一種良好的切削方法和合理的切削參數相結合。

圖2 半封閉型腔加工區域

3 刀具設計

根據零件形狀選用通用類刀具進行改制,刀具分為切槽刀、左車刀、右車刀和轉接桿。

切槽刀(見圖3)選用刀體高度為12mm、切寬為5mm,切削刃長度大于型腔徑向深度的外圓槽刀,根據零件內孔尺寸和型腔徑向尺寸截取總長,保證能進入工件預加工好的內孔且與內孔壁不干涉,刀頭下方磨成圓弧狀,防止與型腔底圓弧面干涉。

圖3 切槽刀

左車刀選用主偏角為140°、刀尖角為35°、刀體高為12mm的外圓精車刀(具體根據零件形狀大小選用,以改動較少為原則),根據型腔的徑向深度尺寸把刀桿長度截短,保證刀具能進入內孔,并且足夠加工型腔徑向深度。根據型腔開口寬度尺寸,把刀桿沿寬度方向銑掉一塊,確保刀具能進入型腔內部切削而不與型腔內壁干涉,刀頭下方棱邊磨成圓弧狀,防止與型腔底圓弧面干涉。圖4為改進前的左車刀,圖5為改進后的左車刀。

圖4 改進前的左車刀

圖5 改進后的左車刀

右車刀選用與左車刀參數一樣、方向相反的刀具,同理進行改制。圖6為改進前后的右車刀。

圖6 改進前后的右車刀

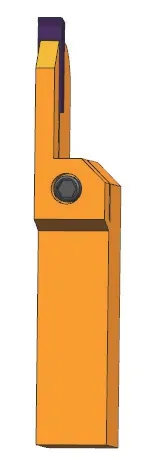

自制轉接桿如圖7所示。加工一個φ32mm圓柱,一端開口12mm×12mm的方槽,方槽其中一個面通過轉接桿的中心,徑向制兩個螺紋孔,把改制好的切槽刀、左車刀和右車刀分別裝在轉接桿上,并用螺釘通過兩個螺紋孔壓緊,形成加工內型腔刀具;轉接桿另一端裝入機床刀架并固定。切槽刀、左車刀和右車刀的安裝如圖8~圖10所示。

圖7 轉接桿

圖8 切槽刀的安裝

圖9 左車刀的安裝

圖10 右車刀的安裝

4 加工方法

把加工部位劃分為中間方槽A、左側凹槽B和右側凹槽C三個區域(見圖11)。考慮到材料難加工、型腔比較深及形狀的特殊性,加工時采用橫向分層遞進法(見圖12)和縱向層切法(見圖13)。

圖11 把加工部位劃分為A、B和C三個區域

圖12 橫向分層遞進法

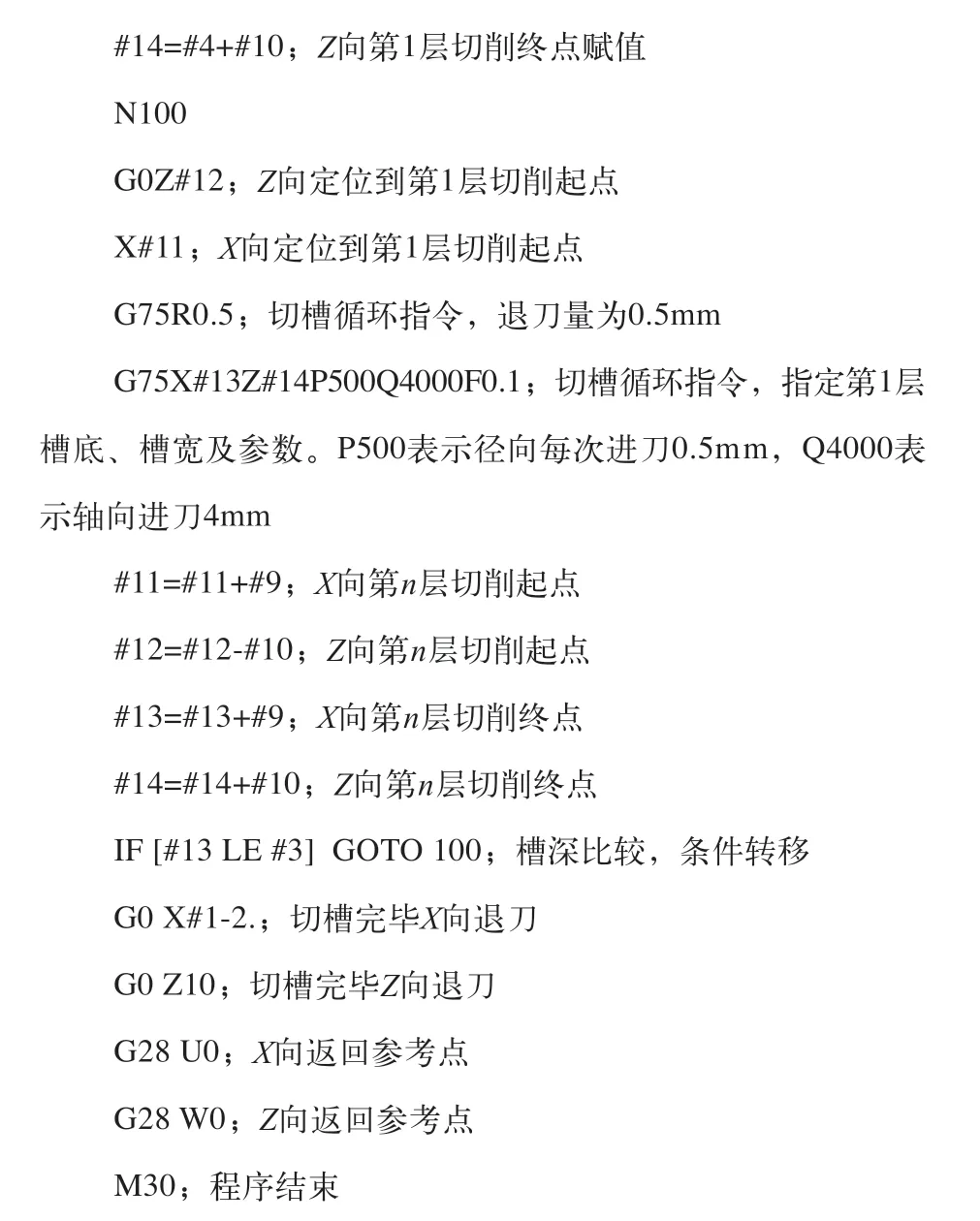

先用切槽刀采用橫向分層遞進法加工中間方槽,數控程序采用FANUC系統宏指令[3]和固定循環相結合的特殊編程方式[4],實現了切完一層再切下一層,每一層都比上一層切削寬度縮進一定的間隙的效果。這樣既避免了夾刀,又避免了切下一層時刀具與上一層的側壁摩擦,造成刀具磨損或打刀的情況,同時還簡化了編程。數控程序如下。

圖13 縱向層切法

中間方槽A加工完后,用左車刀、右車刀分別采用縱向層切法加工出左側凹槽B、右側凹槽C。加工左側凹槽和右側凹槽時,數控編程采用FANUC系統G72固定循環指令,實現縱向的輪廓分層切削。

5 加工步驟

零件內型腔的加工步驟如下。

1)將加工好內孔的工件裝在數控車床自定心卡盤上,找正并緊固;將改制好的切槽刀、左車刀和右車刀分別裝入轉接桿的方槽上,并用螺釘壓緊;將裝好切槽刀、左切刀和右切刀的轉接桿另一端分別裝在機床刀架上,確保刀具刀尖處在主軸回轉中心線上,然后緊固。

2)切削封閉型腔的中間方槽A區域。換切槽刀采用橫向雙重分層遞進法,第1層先徑向切入2mm深度,每一層又分多次進刀,軸向切削寬度為型腔口部寬度略留有余量;第2層徑向在第1層的基礎上再切入2mm深度,軸向切削寬度兩邊比上一層各縮進0.1mm;然后再切第3層,徑向在上一層的基礎上再切入2mm,軸向切削寬度再比上一層兩邊各縮進0.1mm,依此類推(見圖12),直至徑向深度切到圖樣尺寸略留有余量為止。

3)進行型腔左側凹槽B區域加工。換左車刀采用縱向層切法(見圖13a),從右至左沿型腔左側輪廓形狀走刀,每次軸向切入0.5mm,直至切到圖樣尺寸略留有余量為止。

4)進行型腔右側凹槽C區域加工。換右車刀同樣采用縱向層切法(見圖13b),從左至右沿型腔右側輪廓形狀走刀,每次軸向切入0.5mm,直至切到圖樣尺寸略留有余量為止。

5)整個型腔粗加工完成后,再分別用切槽刀、左車刀和右車刀先后沿型腔輪廓中段底部、左側面和右側面精走一刀,保證最終尺寸,加工完成。

6 結束語

高溫合金材料本身屬典型的難加工材料,再遇到特殊形狀的深內型腔加工更是難上加難。本文通過設計專用刀具,確定切削方法,選用合理的切削參數,編制數控程序,滿足了零件的加工要求,提高了加工效率,為類似產品的加工提供了經驗借鑒。