線切割加工參數對硬質合金裂紋的影響

顏娟,胡啟明,蘇偉,高建

自貢硬質合金有限責任公司 四川自貢 643011

1 序言

目前在硬質合金被作為模具材料和耐磨零件產品的加工中,常采用電火花線切割工藝來加工尺寸小、形狀復雜、砂輪無法加工的工件表面,而且與傳統方法相比,可大大提高加工效率。在實際應用過程中,特別是在線切割加工結構復雜的合金零件時,一般只考慮尺寸精度、表面粗糙度和生產效率,往往忽視了對合金表層微觀結構區域的影響。實際情況是電火花線切割加工會對合金加工表層微觀結構產生較大的改變,從而對被加工的硬質合金工件本身性能產生較大影響。

近年來在此方面有不少研究成果,指出電火花線切割加工模具產品表層會產生微裂紋等缺陷,嚴重影響所加工的工件本身的性能,研究人員在此基礎上提出了相應的改進措施[1-4]。王振興等闡述了硬質合金材料的電火花線切割加工特點,通過在前兩次切割采用復合切削液,最后精修采用煤油作為工作介質,對硬質合金YG8進行了多次切割,工件表面粗糙度值Ra在1μm以下[5]。劉毅克根據電火花放電加工原理,對電火花線切割加工硬質合金模具的試驗結果進行詳細分析,得出在放電電壓、放電電流不變的情況下,脈寬增加則放電能量亦增加,可以提高加工效率,但當脈寬增大到一定值時則產生裂紋[6]。羅斌輝等分析了硬質合金樣板刀具出現的合金裂紋問題,針對可能影響裂紋的電加工工藝進行對比試驗,在試驗比較的基礎上,找到了影響裂紋問題的主要因素和解決方法,為生產高質量的樣板刀具提供了重要的工藝技術支撐[7]。

在上述研究基礎上,本文結合前期研究成果及我公司硬質合金產品線切割加工實際情況,進一步分析線切割加工引起硬質合金產品出現裂紋的機理,并通過改變電火花線切割加工電參數,對加工出的合金表層微觀組織結構進行分析,得出線切割電參數對合金表層微觀結構裂紋的影響情況,提出減少和避免裂紋產生的方法。

2 裂紋產生機理

區別于一般的切削加工,線切割加工時切割絲與工件并不直接接觸,而是靠與工件間不斷產生的脈沖性火花放電,利用放電時產生局部、瞬時的高溫把金屬材料逐步蝕除[8]。火花放電在絕緣的液體介質(如乳化液)中進行。線切割加工時,放電區電流密度高達10000A/mm2,溫度高達10000~12000℃,加注的介質液急劇冷卻,在電火花加工能量的作用下,材料表面產生非均勻的時變溫度場,從而產生很大的熱應力,且這種熱應力具有較強的熱沖擊性質。在電火花線切割加工中,加工表面驟熱驟冷,材料脹縮不均,可造成很大的熱應力,特別是加工一些硬脆材料(硬質合金、金屬陶瓷等)和電參數選擇不當時,一旦熱應力超過強度極限,工件表面便產生裂紋[9]。

對于顯微裂紋現象,表現為在電火花加工表面由于受到瞬時高溫作用,并迅速冷卻而產生拉應力,往往在表面出現顯微裂紋,一般裂紋僅在熔化層內出現,只有在脈沖能量很大的情況下(粗加工時)才可能擴展到熱影響層。工件接受放電能量的大小對顯微裂紋的影響是非常明顯的,能量愈大,顯微裂紋愈寬、愈深;脈沖能量愈小,顯微裂紋愈窄、愈淺,孔洞分布越少且小。不同工件材料隨材料本身熱導性質的變化表現出對裂紋的敏感性也不同,硬質合金等脆性材料容易產生表面顯微裂紋[10]。線切割放電如圖1所示。

圖1 線切割放電

根據熱應力模型,進入材料的熱量大小與應力峰值成正比,而此熱量大小在其他條件相同的情況下與輸入的電脈沖能量有直接關系,輸入功率越大,材料吸收的熱量就越多。因此功率越大,應力越大,也就越易產生裂紋。在忽略能量散失的情況下,加工過程中對工件產生作用的能量可以簡化為線切割放電脈沖能量[11],為

式中,W為脈沖能量(J);U為間歇瞬時放電電壓(V);I為間歇瞬時放電電流(A);t為時間(s);tk為放電持續時間(脈沖寬度,s)。

由此可以看出,線切割放電脈沖能量W與放電電壓U、放電電流I和放電持續時間即脈沖寬度tk呈比例關系。表明在放電持續時間(脈沖寬度)一定時,增加放電電壓、放電電流會加劇顯微裂紋的產生和擴展;當放電電壓、放電電流固定時,增加放電持續時間(脈沖寬度)會產生同樣的結果。

3 試驗方案

硬質合金軸套具有良好的硬度、優異的耐磨損和抗腐蝕性能,被廣泛應用于采油設備潛油電泵的電動機、離心泵、保護器和分離器軸等部件,例如滑動軸承套、電動機軸套、扶正軸承套、止推軸承套和密封軸套等,起到旋轉支撐、扶正、止推和密封等作用。

試驗采用常規硬質合金軸套(見圖2),材質為YG6,產品高度30mm,鍵槽寬度1.6mm、深度1mm。要求鍵槽顯微裂紋深度<20μm。加工完成后將樣品制成合金金相樣,進行SEM檢測,觀察合金加工表層顯微裂紋的變化。

圖2 常規硬質合金軸套

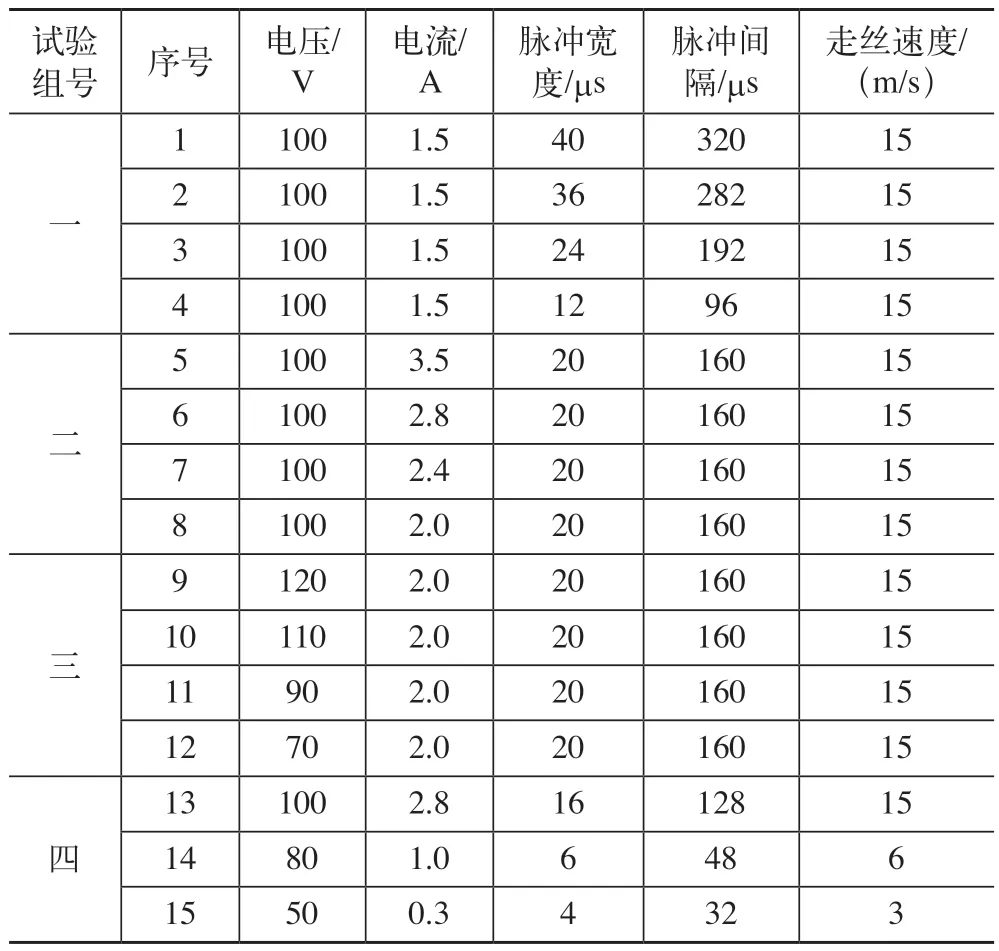

試驗采用中走絲線切割設備CTP350,切削液為濃度8%的乳化液,切割絲為φ0.18mm鉬絲,每次裝夾1件加工,線切割加工參數見表1。

表1 線切割加工參數

4 試驗結果

4.1 脈沖寬度對合金表層微裂紋的影響

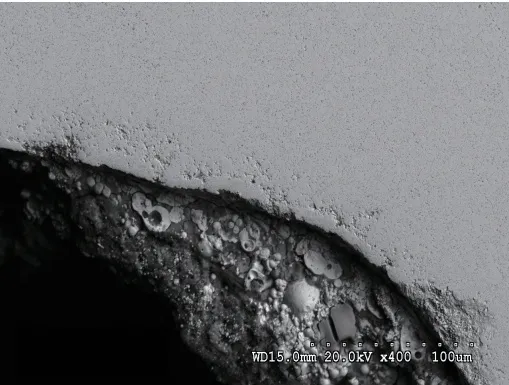

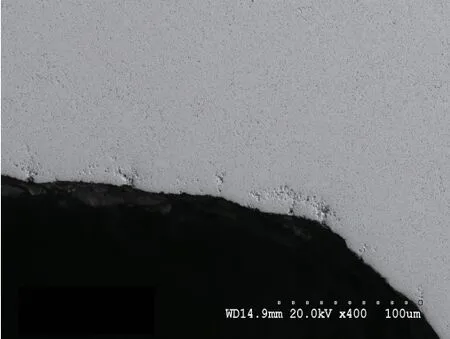

1#~4#產品金相照片如圖3~圖6所示。可以看出,隨著脈沖寬度的減小,合金表層微裂紋逐漸變小。脈沖寬度為40μs時,顯微裂紋深度達15μm;而脈沖寬度為12μs時,基本沒有微裂紋。

圖3 1#產品金相照片

圖4 2#產品金相照片

圖5 3#產品金相照片

圖6 4#產品金相照片

4.2 電流對合金表層微裂紋的影響

5#~8#產品金相照片如圖7~圖10所示。可以看出,加工電流為3.5A時,裂紋深度為30μm以上;加工電流為2.8A時,裂紋深度為30μm;加工電流為2.4A時,裂紋深度為20μm;加工電流為2.0A時,裂紋深度為10μm。加工電流越大,裂紋深度越大。

圖7 5#產品金相照片

圖8 6#產品金相照片

圖9 7#產品金相照片

圖10 8#產品金相照片

4.3 電壓對合金表層微裂紋的影響

9#~12#產品金相照片如圖11~圖14所示。可以看出,在電流為2A、脈沖寬度為20μs、脈沖間隔為8倍脈沖寬度的情況下,加工電壓為70~120V,切割斷面未發現合金微裂紋,也就是說,在電流、脈沖寬度一定時,電壓對合金微裂紋的影響程度不明顯。

圖11 9#產品金相照片

圖12 10#產品金相照片

圖13 11#產品金相照片

圖14 12#產品金相照片

4.4 切割次數對合金表層微裂紋的影響

13#~15#產品金相照片如圖15~圖17所示。可以看出,通過多次切割工藝加工,產品表面質量有明顯改善,微裂紋深度明顯減小。通過中走絲2次切割加工,產品出現顯微裂紋深度在15μm以內;通過中走絲3次切割加工,產品出現顯微裂紋深度在10μm以內。通過2次切割加工,即能夠滿足目前硬質合金軸套產品微裂紋深度<20μm的要求。

圖15 13#產品金相照片

圖16 14#產品金相照片

圖17 15#產品金相照片

5 結束語

電火花加工時,工件表面承受著冷熱驟變帶來的劇烈溫度變化,這種變化具有速度快、幅值大的特點,使加工顯現出強烈的瞬態熱沖擊過程的特征。在加工硬質合金等脆性材料時,要減少或避免裂紋的產生,從根本上說,所有降低應力幅值及其時變性即熱沖擊的方法都是有效的。脈沖寬度和加工電流對合金表層微裂紋有明顯的影響,脈沖寬度、電流越大,裂紋越深,而電壓對合金表層微裂紋的影響不明顯。脈沖寬度在12μs時未發現微裂紋。由于電流在2A以上時,均出現一定程度的裂紋,所以在選擇電參數時,應避免選擇2A以上的加工電流。應采用高峰值窄脈沖電參數,充分利用溫度場的疊加效應,降低熱應力的大小及其沖擊性質,使工件材料以氣相拋出,氣化熱大大高于熔化熱,以帶走大部分熱量,避免工件表面過熱。采用多次切割是減少和去除表面微裂紋的一種非常有效的方法。