后橋殼體法蘭盤加工表面質量提升

辛全德,孟凡華,馮啟關

山東五征集團有限公司 山東日照 276800

1 序言

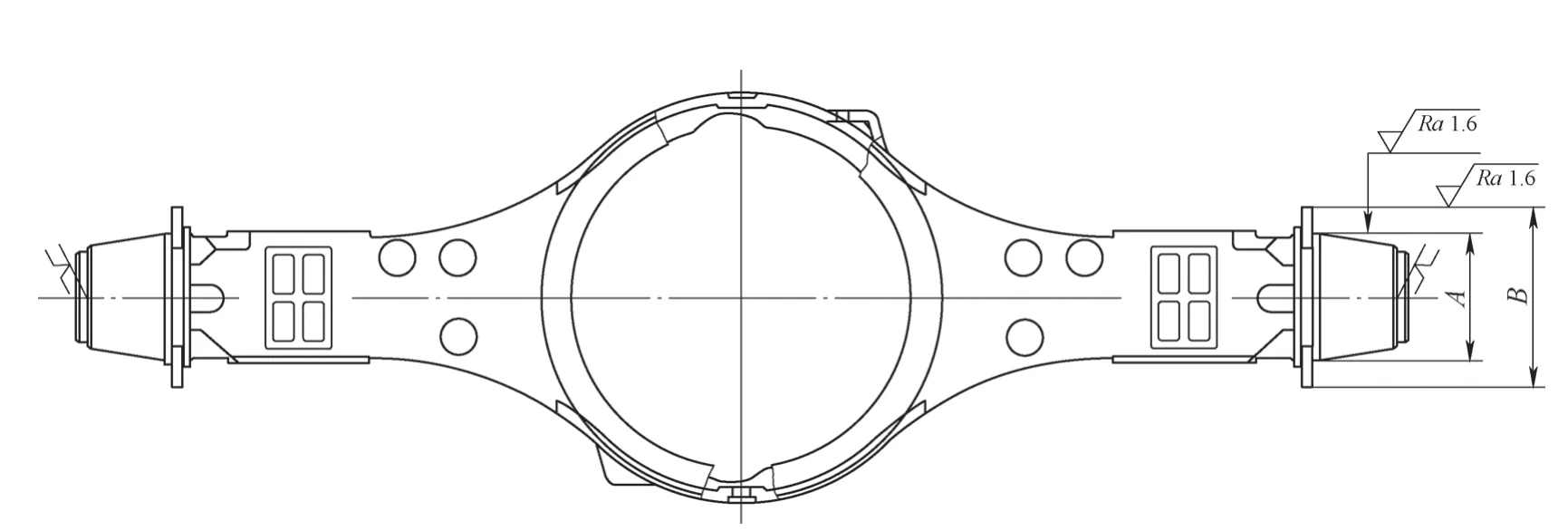

圖1為我公司生產的DM6系列后橋殼體,法蘭盤的表面粗糙度及尺寸公差要求較高,表面粗糙度值要求達到Ra=1.6μm(見圖2),目前加工精度在Ra為1.6~3.7μm,有待提高。該工序屬于產品加工的關鍵工序,關系到輪轂總成的裝配精度,影響整車質量。

圖1 DM6系列后橋殼體

圖2 法蘭盤的表面粗糙度要求

2 后橋殼體法蘭盤加工工藝

后橋殼體法蘭盤加工工藝:①后橋殼體吊裝安裝采用卡爪夾緊。②半精車橋殼兩端油封臺,采用車刀半精車。③采用可轉位車刀半精車法蘭盤端面外圓及止口。④采用修光刃精車法蘭盤外圓及外圓端面。⑤采用可轉位車刀精加工法蘭盤外圓止口。⑥倒角2mm×45°及精車兩端油封臺。

3 法蘭盤表面粗糙度影響因素分析

采用質量問題魚骨圖分析法,從人、機、料、法和環5方面進行分析如下。

1)人員方面。我公司所有關鍵崗位都需要進行崗前培訓,合格后持證上崗。員工操作機床、裝夾工件和調整加工參數等都是嚴格按照作業指導書要求進行。兩班輪班制,不會影響加工表面的表面粗糙度,排除人員因素。

2)設備方面。該工序采用沈陽第一機床廠生產的數控雙頭車床,質量穩定、可靠,設備精度滿足生產要求,排除設備因素。

3)后橋殼體采用的是汽車行業應用廣泛的QT450球墨鑄鐵[1],碳以球形石墨的形態存在,其力學性能遠勝于灰口鐵而接近于鋼。它具有優良的鑄造、切削加工和耐磨性能,有一定的彈性[2]。

4)排除人員、設備、材料和環境等因素的影響后,從工藝方法方面進行分析,查找原因如下。①車削法蘭盤工序使用的是臥式數控雙頭車床,通過上一工序加工的基準面,在線測量定位尺寸,保證加工尺寸精度及穩定性。工件采用雙頭梅花頂針脹緊方式夾緊,雙頭頂針限制了4個自由度,梅花頂針脹緊限制了繞垂直軸線轉動的自由度[3],保證了工件的夾緊和同軸度要求。②加工使用的車刀片是日本住友的可轉位刀片,質量穩定,但是型號為DNMG150408-GZ,刀片形狀為菱形,55°角,后角0°,刀尖圓弧半徑0.8mm,刀片加工后殘留面較大,影響表面粗糙度。③加工參數:轉速n=255r/min,進給量f=0.3mm/r,背吃刀量ap=1.0mm。轉速低,進給量大,背吃刀量大,參數不匹配,影響表面粗糙度。④因為設備刀塔在工件上方,在車削法蘭盤的過程中有切屑排出,劃傷外徑表面,所以影響表面質量。

4 采取的措施及調整過程

表面粗糙度是指零件加工表面具有的較小間距和微小峰谷的不平度[4]。表面粗糙度值越小,零件表面越光滑。在機械加工過程中,工件表面粗糙度值的大小,是衡量工件表面質量的重要標志,對機械零件的使用性能具有很大影響[5]。

經分析,由于刀片型號、加工參數和工藝路線是影響表面粗糙度的主要因素,因此主要從以下幾個方面進行調整。

1)選用合適的刀具。圖3為可轉位車刀。當表面質量不高時,可適當增大刀具的前角,使刀具易于切入工件,從而減小切削力[6]。當前角選定好后,適當增大后角,使切削刃鈍圓半徑減小,增大切削刃鋒利度。在精加工時,為了減少刀具與工件的擠壓和摩擦、提高工件的表面質量,通常選用較小的主偏角和副偏角,采用較大的刀尖圓弧半徑或者選擇帶修光刃的刀片[7]。使用帶修光刃可轉位銑刀DNMX150408N-SEN,以高轉速、低進給量和小背吃刀量的方式加工,能夠保證表面粗糙度值達到Ra=1.6μm。

圖3 可轉位車刀

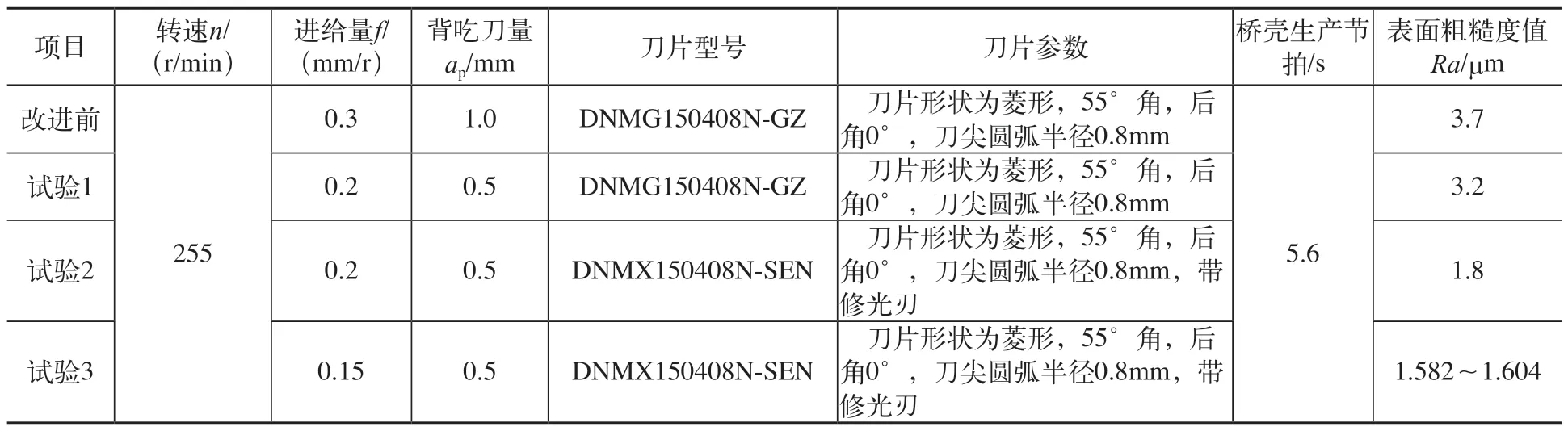

2)合理使用切削參數。在工件材料、刀具等確定后,選擇合適的粗加工和精加工參數對于工件的加工精度、表面粗糙度有很大的影響,而且還與提高生產效率、降低生產成本密切相關[8]。在粗加工時,因加工去除量較大,應盡可能提高生產效率,并且提高刀具壽命,所以應選擇盡可能大的背吃刀量,然后選擇合適的進給量,最后根據機床的負載及刀具壽命,盡可能選擇大的切削速度[9]。在精加工和半精加工時,為了提高工件的表面質量,因加工去除量小,切削阻力便小,刀具磨損也小,所以盡可能選擇高的切削速度,并選取較小的背吃刀量與進給量[10]。經多次試驗,選定n=255r/min,f=0.15mm/r,ap=0.5mm,取得了很好的表面質量。試驗采用的加工參數及測得的表面粗糙度值見表1。

3)該機床刀具在上方,切削端面時,有切屑排出至精車外徑,劃傷表面。調整加工順序,先精車端面,后精車外徑,合理調整排屑方向。

表1 試驗采用的加工參數及測得的表面粗糙度值

5 結果與驗證

通過對刀具、加工參數及工藝路線的試驗調整,使后橋殼體法蘭盤的表面粗糙度值降低到Ra≤1.6μm,提升了產品質量和裝配質量。表面粗糙度檢測儀測量結果如圖4所示。

每天隨機抽檢10件產品,連續抽檢1周,產品表面粗糙度值Ra均≤1.6μm,達到圖樣要求并保持穩定。

圖4 表面粗糙度檢測儀測量結果

6 結束語

通過這次試驗改善,了解到刀具角度、加工參數對工件尺寸、幾何公差和表面粗糙度的影響至關重要。在試驗中,一個微小的參數調整都會導致結果大相徑庭。采用帶修光刃的車刀片,經多次試驗得到切合實際的加工參數,實現了產品表面質量的穩定提升。