預埋滑槽技術在下穿機場防吹坪磁浮交通盾構隧道中的應用

鄧娟紅 戴 旺 歐陽偉強 劉揚良 戴精靈

(湖南省交通規(guī)劃勘察設計院有限公司, 410008, 長沙∥第一作者, 高級工程師)

傳統(tǒng)盾構隧道內安裝管線及固定設備一般采用打孔、化學錨栓與金屬支架配合的方式,存在安裝效率低、施工環(huán)境差、對管片損傷大、保養(yǎng)維修困難等問題。為解決該問題,國內很多城市軌道交通盾構隧道均采用預埋滑槽技術作為解決方案。但該技術目前在磁浮盾構隧道中尚無相關應用。

目前,磁浮交通盾構隧道工程設計可參考CJJ/T 262—2017《中低速磁浮交通設計規(guī)范》[1]及DBJ 43/T 007—2017《湖南省中低速磁浮交通設計標準》[2],但規(guī)范中尚缺乏盾構管片預埋滑槽的相關內容。因此,有必要研究預埋滑槽技術在磁浮交通盾構隧道中的應用,為今后類似工程提供借鑒。

1 工程概況

長沙磁浮快線東延線(以下簡為“東延線”)接入T3航站樓。其中,東延線下穿機場防吹坪區(qū)段(以下簡為“下穿段”)總長5 698 m,采用盾構法施工,建成后將成為世界上最長的中低速磁浮隧道。下穿段盾構管片采用厚350 mm的預制管片拼裝而成,管片內徑為6 200 mm、外徑為6 900 mm,每環(huán)管片寬1.5 m。

盾構管片預埋滑槽采用全環(huán)預埋的方式,在鋼模上開螺栓定位孔,將槽道固定在鋼模上來保證槽道的準確定位。預埋滑槽采用CBY38/23-Z1型號。滑槽槽道截面的名義尺寸為:寬37.5~39.0 mm,高22.5~24.0 mm。錨桿外徑為10 mm,錨固長度為73 mm。

2 預埋滑槽盾構管片計算模型的建立

2.1 計算參數(shù)

對下穿段盾構隧道進行力學性能計算分析。盾構管片及地層的物理力學參數(shù)見表1。

表1 盾構管片及地層的物理力學參數(shù)

2.2 盾構管片荷載的施加

強、弱電電纜自重荷載為1.51 kN/m,疏散平臺自重荷載為2.0 kN/m,疏散平臺活荷載為6.8 kN/m(包含人員滿載荷載3.3 kN/m,以及活塞風引起的往復荷載3.5 kN/m)。疏散平臺荷載是盾構管片的控制性荷載,因此,盾構管片所受最大附加荷載p0為:

p0=(p1+p2)β

(1)

式中:

p1——疏散平臺自重;

p2——疏散平臺活載;

β——緊急疏散時的荷載系數(shù),取1.4。

將相關參數(shù)代入式(1),計算得到沿盾構管片切向的最大荷載為18.48 kN。每個疏散平臺[3](寬約0.95 m,每1.5 m設置1道)支點是由兩個T形螺栓承載的,則疏散平臺在列車正常運行時對固定其的槽道產生的疲勞工作荷載的最大值為9.24 kN,此疲勞工作荷載滿足GB 50157—2013《地鐵設計規(guī)范》中的要求。

計算斷面處隧道拱頂埋深為24 m。根據(jù)TB 10003—2016《鐵路隧道設計規(guī)范》[4]的相關規(guī)定,圍巖級別為Ⅴ級,通過計算得到圍巖高度ha為8.424 m。隧道結構埋深h>21.06 m,故按深埋公式進行計算。隧道結構施加的荷載如下:

1)自重:盾構管片為鋼筋混凝土結構,重度取25 kN/m3。

2)土壓力:拱頂覆土壓力為117.94 kN/m,側向水平土壓力為47.17 kN/m。

3)拱頂處豎向水壓力為220 kN/m2,拱底處水壓力為289 kN/m2。

4)地面超載豎向壓力q0為20 kPa,超載側壓力e0為8 kPa。

5)疏散平臺活荷載按最大荷載進行施加。人員荷載按成年人(體重為70 kg/人)考慮,因此每個疏散平臺(寬1.5 m)承受的活載取3.3 kN/m;活塞風為3.5 kN/m。因此,疏散平臺所承受的活荷載為10.2 kN。

6)飛機荷載。本工程盾構隧道南側繞避跑道,下穿防吹坪。以最不利工況考慮,在模型中對管片結構施加飛機荷載(見圖1)。

單位:m圖1 A380-800型飛機荷載平面布置Fig.1 Aircraft load planar layout (A380-800 model)

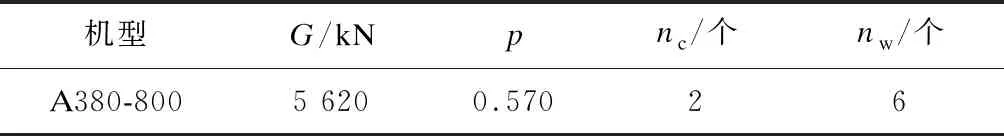

以機場上運行次數(shù)最多和主輪軸荷載較大的飛機作為設計飛機,以其主輪設計荷載作為設計荷載。本次計算按最不利機型A380-800(控制參數(shù)見表2)考慮,該飛機機輪著地區(qū)域寬0.38 m、長0.64 m。

表2 飛機各控制機型參數(shù)表

飛機主起落架上的輪載設計值Ps計算為:

Ps=Gp/(ncnw)

(2)

G取5 620 kN,p取0.57,nc取2,nw取6,通過計算得到Ps為267 kN。單個輪子傳遞的豎向壓力為:

Pc,z=μDPc/[(a+2ztanθ)(b+2ztanθ)]

(3)

式中:

Pc,z——地面飛機荷載傳遞到計算深度z處的豎向壓力,kPa;

μD——飛機荷載動力系數(shù),根據(jù)表3取值;

Pc——飛機單個輪子的壓力,kN;

a——飛機單個輪子的輪印長度,m;

b——飛機單個輪子的輪印寬度,m;

θ——荷載擴散角,(°);

z——覆蓋層深度,m。

μD取1,Pc取267 kN,a取0.64 m,b取0.38 m,z取24 m,θ取30°,計算得到Pc,z為0.343 kPa。

表3 C類及以上(含C類)飛機荷載的動力系數(shù)表

基于多輪作用,并偏于安全考慮,本次計算中飛機尾部輪載傳遞到管片頂部的壓力為6.86 kPa,側向壓力為2.74 kPa。

2.3 計算模型的建立

基于荷載結構法,利用有限元分析軟件Midas建立單環(huán)管片三維模型。管片與土體之間采用曲面彈簧來模擬,該曲面彈簧僅承受壓力;本隧道所穿越圍巖級別為Ⅴ級,Ⅴ級圍巖彈性反力系數(shù)K為150 MPa/m;盾構管片及疏散平臺采用實體單元,槽道采用板單元,錨桿與螺栓采用植入式梁單元;采用剛度折減系數(shù)來考慮管片環(huán)向接頭的影響,結合國內相關經驗,剛度折減系數(shù)取0.8,即盾構管片的彈性模量為28.4 GPa。

3 盾構隧道數(shù)值計算結果與分析

3.1 盾構管片位移分析

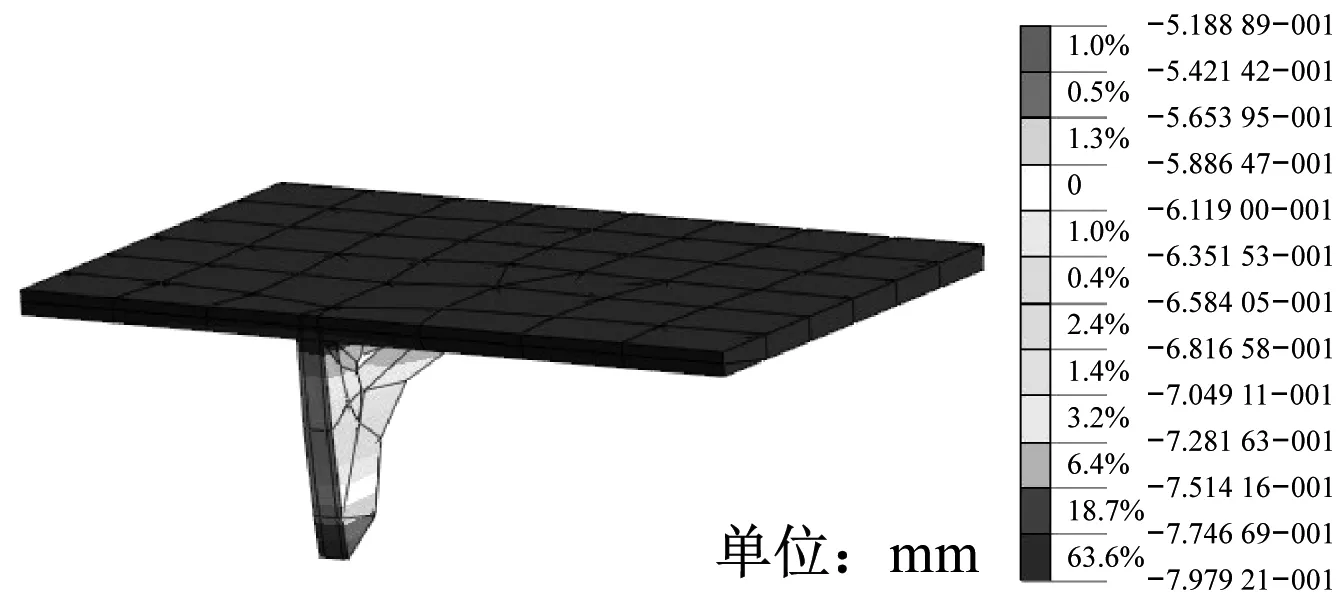

通過數(shù)值計算得到盾構管片水平、豎向的位移云圖(見圖2),以及疏散平臺的位移云圖(見圖3)。

a) 水平位移

b) 豎向位移圖2 盾構管片的位移云圖Fig.2 Displacement nephogram of shield segment

a) 水平位移

b) 豎向位移圖3 疏散平臺的位移云圖Fig.3 Displacement nephogram of evacuation platform

由圖3可知,在荷載作用下,盾構管片最大水平變形發(fā)生在拱腰處,約1 mm;盾構管片凈空收斂變形約2 mm;盾構管片最大豎向變形發(fā)生在拱頂處,約4.2 mm。上述變形量均滿足GB 50911—2013《城市軌道交通工程監(jiān)測技術規(guī)范》[5]中的變形控制要求:管片凈空收斂位移累計值限值為12 mm,管片結構拱頂沉降累計值限值為20 mm。

由圖3可知,疏散平臺最大水平位移和最大豎向位移分別為0.80 mm和0.43 mm,均未超出控制標準,說明疏散平臺結構安全可靠。

3.2 盾構管片應力分析

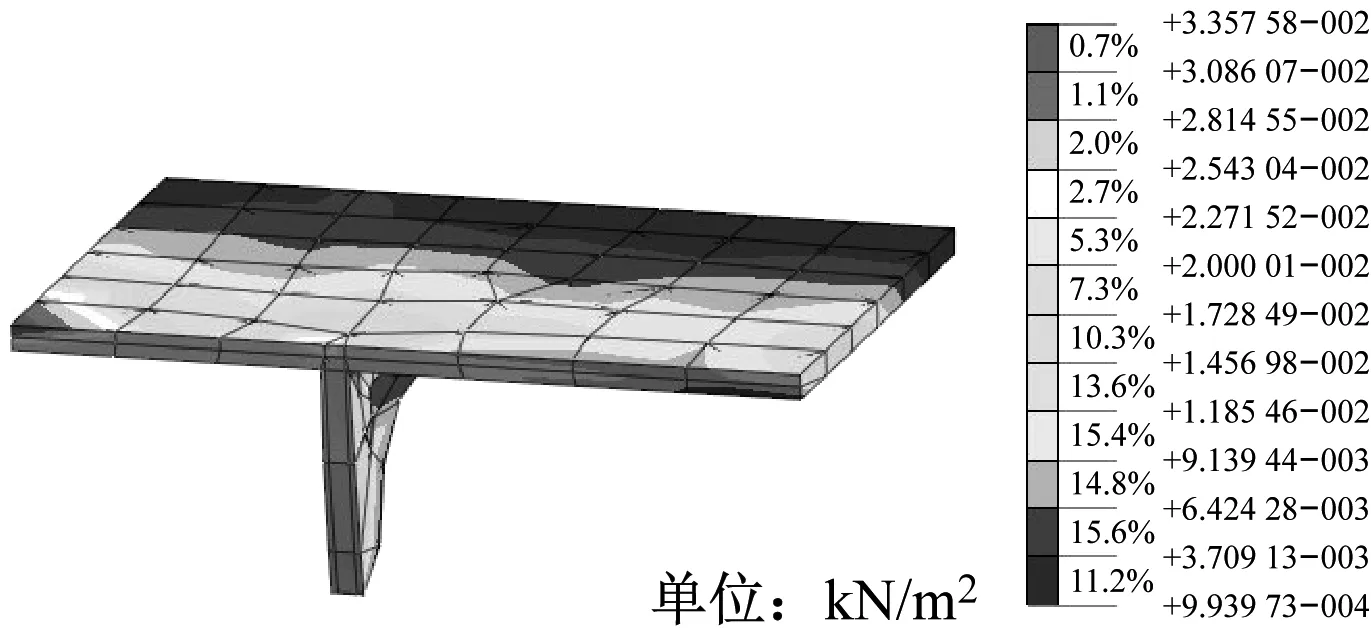

經數(shù)值計算,得到盾構管片的最大應力及最小應力云圖(見圖4)、疏散平臺的最大剪應力云圖(見圖5)及滑槽槽道的最大剪應力(見圖6)、錨桿和螺栓軸力云圖(見圖7)。

a) 最大主應力

b) 最小主應力圖4 盾構管片的應力云圖Fig.4 Stress nephogram of shield segment

由圖4~7可知:

圖5 疏散平臺最大剪應力云圖Fig.5 Maximum shear stress nephogram of evacuation platform

圖6 滑槽槽道的最大剪應力云圖Fig.6 Maximum shear stress nephogram of chute channel

圖7 錨桿和螺栓軸力云圖Fig.7 Axial force nephogram of bolts

1)開槽的盾構管片在荷載組合作用下,混凝土的最大拉應力為8.34 MPa,大于TB 10003—2016規(guī)定的C50混凝土的抗拉極限強度3.1 MPa。而除此之外的盾構管片的混凝土拉應力均小于TB10003—2016的限值,說明當疏散平臺承受最大活荷載時,可能會引起疏散平臺周圍部分管片結構的破壞。

2)由圖5~6可知,疏散平臺和滑槽槽道最大剪應力的最大值分別為33.5 MPa和33.0 MPa,均小于鋼材的容許剪應力。由此可見,疏散平臺和滑槽槽道不會發(fā)生破壞,即盾構管片能承受疏散平臺上的最大活荷載。

3)由圖7可知,螺栓的最大軸力為4.1 kN,發(fā)生在固定疏散平臺的下部螺栓處;而錨桿的軸力較螺栓小,且均小于其設計軸力。

4 結論

1)長沙磁浮快線東延線下穿機場防吹坪區(qū)段盾構隧道結構采用的預埋滑槽技術,可提高盾構隧道主體結構的整體安全,避免了施工對隧道結構造成損傷,延長了磁浮隧道的使用壽命。

2)在下穿段開槽盾構管片結構承受疏散平臺最大活荷載時,僅在疏散平臺的槽道區(qū)域發(fā)生極小破壞。當在緊急疏散工況下,列車停運時,隧道內并無列車運行活塞風,即在不利工況下隧道結構依舊安全。由此可見,緊急疏散平臺在人員滿載時隧道整體結構依舊安全。

3)在典型工況下對下穿段的預埋滑槽及盾構管片進行受力分析,論證了磁浮盾構隧道內預埋滑槽方案的安全可靠。

4)預埋滑槽設計主要在于其承載力與耐久性。承載力可通過受力分析及改善構造措施予以解決,耐久性往往成為槽道質量的控制因素。因此,在滑槽生產制作過程中應加強耐久性質量控制,同時亦應加強現(xiàn)場檢測。