基于差異化磨耗原理精細分離石灰巖RAP在SMA中的應用

高立波,翟資雄,葛自強,姚詩卓,周健楠

(1.遼寧省交通科學研究院有限責任公司 沈陽市 110015; 2.高速公路養護技術交通運輸行業重點實驗室 沈陽市 110015; 3.福建南方路面機械股份有限公司 泉州市 362000; 4.阜新交投高級路面工程有限責任公司 阜新市 123000)

0 引言

廠拌熱再生技術是一種比較成熟的技術,具有較好的適應性,適用于各類破壞路面,經過嚴格的配合比調整,再生瀝青混合料能確保技術指標不低于使用全部新料拌制的瀝青混合料,路用性能滿足高級路面的使用要求;但在實際應用中,往往由于RAP存在假粒徑、變異性大、新舊瀝青融合再生性能差等原因,還很少將RAP舊料應用于瀝青路面表面層[1],尤其SMA是間斷級配骨架密實型瀝青混合料,對各檔集料單檔級配要求更加嚴格,才能保證SMA混合料級配符合設計要求。

針對RAP舊料為石灰巖的工程實際情況,基于差異化磨耗原理SMA抗滑優化技術和瀝青路面銑刨料精分離技術[2-3],在常規的玄武巖或輝綠巖SMA瀝青混合料中摻加一定比例的石灰巖RAP,使SMA瀝青混合料抗滑性、耐久性等路用性能不降低,從而實現了RAP再生料在高速公路表面層中的高效再生利用,這不僅可以節省工程造價,還可減少石料開采、降低碳排放,符合交通可持續發展的基本國策。

1 基于差異化磨耗原理的SMA路面抗滑性能優化設計

采用骨架密實型間斷級配的SMA路面具有良好的路用性能,近些年被廣泛應用在我國高等級公路和市政道路表面層中。SMA 路面對集料性質要求較高,粗集料多采用硬度較大的玄武巖或輝綠巖。集料的紋理和磨光性能等主要由其礦物組成決定,玄武巖、輝綠巖由硬度較大的長石和石英組成,因此其磨耗值、壓碎值較小,經過磨光作用后集料表面紋理損失較小;而石灰巖主要礦物組成硬度較低,其磨耗值和壓碎值較大[4],多用于高速公路中下面層。

將硬度較小的石灰巖與硬度較大的玄武巖或輝綠巖進行摻配,對8種不同比例SMA混合料進行加速磨光試驗[5]。結果發現:

(1)兩種集料的硬度差異越大,摻配后的差異磨耗現象越顯著,其SMA混合料的抗滑性能衰減越小。

(2)不同硬度集料進行摻配時,存在一個最佳的摻配比例,既能使SMA 混合料的抗滑性能衰減最小,與全部采用硬度較大的石料相當,又能節省昂貴的玄武巖等集料的用量。

即基于差異磨耗原理對SMA混合料抗滑性能進行優化是可行的。

研究表明[5],SMA混合料中石灰巖與玄武巖最佳摻配比例為3∶7時,可以保證混合料具有足夠好的抗滑指標,因此摻入22%的5~10mmRAP石灰巖粗集料,其余57%新加石料采用輝綠巖。將石灰巖RAP應用在SMA抗滑表層,對高值化利用石灰巖RAP、節約SMA路面修筑成本具有指導意義。

2 材料

2.1 新加礦料

新加粗集料采用本溪縣連山關石場輝綠巖,分為11.4~16mm、8.0~11.4mm、5.6~8.0mm三個規格,細集料采用遼陽小屯0~1.18mm機制砂,填料采用遼陽小屯礦粉。經檢測,各礦料、填料樣品篩分結果見表1,均符合《2020 年遼寧省高速公路路面修復養護維修工程(2020年桓永高速公路路面修復養護維修工程)施工圖設計》的技術要求。

表1 各礦料篩分檢測結果

2.2 RAP

采用專門RAP骨料再生設備,通過預篩分、離心式分離、粗篩分、精分離等工藝,將瀝青路面銑刨料瀝青與石料剝離、精細篩分分離成5檔RAP材料,再生SMA添加精分離后5~10mmRAP和0~3mmRAP兩檔舊料。抽提前、后RAP的篩分結果見表2,抽提后粗細集料、舊瀝青檢測結果見表3~表5。

表2 RAP抽提前、后篩分結果

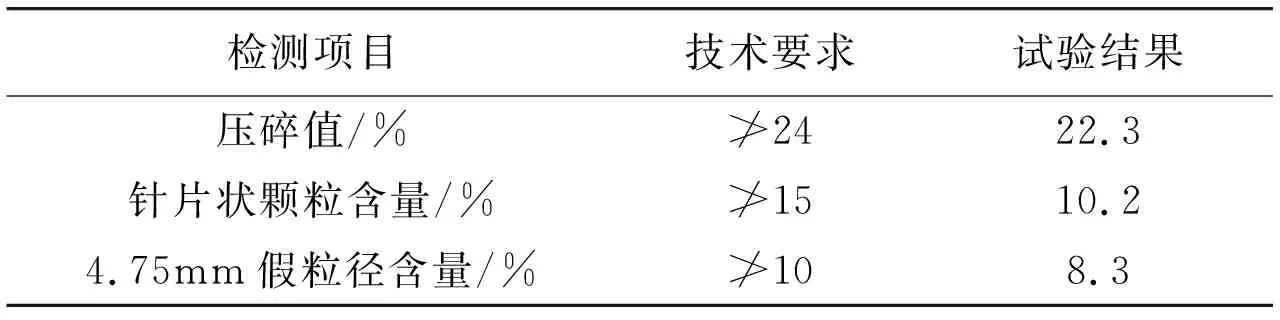

表3 5~10mmRAP粗集料檢測結果

表4 0~3mmRAP細集料檢測結果

表5 RAP的瀝青檢測結果

2.3 再生劑

再生劑采用遼寧智信公路工程技術咨詢有限公司生產的LJK-Z1再生劑,摻量為RAP的0.3%,檢測結果如表6所示。

表6 再生劑檢測結果

2.4 SBS改性瀝青

SBS改性瀝青由沈陽三鑫集團盤錦路用材料有限公司生產。

2.5 木質素纖維

木質素纖維由天津中創同盛建材實業有限公司生產,摻量為混合料重的0.3%。

3 再生SMA混合料配合比設計

再生SMA混合料配合比設計及驗證結果見表7、表8。結果表明再生SMA混合料高低溫、抗水損害性能滿足設計要求。

表7 27%RAP SMA-13 各材料比例用量及合成級配

表8 再生SMA混合料路用性能驗證結果

4 工程應用

4.1 試驗路概況

遼開高速公路于 2012 年 10 月通車,雙向四車道,路線全長86.1km。主要病害形式為裂縫,其中縱向裂縫為主,總的設計方案為對原路路面和橋面病害處理后進行罩面。罩面材料為 4cm 改性瀝青 SMA-13L混合料。2020年9月5日在桓永高速公路永陵方向K43+000~K44+000全幅鋪筑了27%RAP摻量的SMA-13瀝青混凝土試驗段。

4.2 施工準備

(1)應配置生產工藝要求的生產設備,配置的生產設備應滿足生產合格RAP再生集料的要求。

(2)加工場地應包括瀝青路面銑刨料堆放區、加工區、瀝青混合料回收料(RAP)精細加工后再生集料堆放區、辦公生活區以及廠區道路。

(3)瀝青路面銑刨料根據來源或石料類型不同分類存放,儲存能力應滿足生產對儲存量及大型車輛裝卸、運輸的要求。

(4)瀝青路面銑刨料可采取露天或設棚堆放方式,露天堆放時應及時覆蓋,RAP再生集料須設棚堆放,防止受潮和揚塵,并做好四周排水。

(5)再生拌和站應配備不少于2個RAP冷料倉,采用無級變頻調速,料倉出料門可調,保證上料精度,適應不同產能需求。

(6)應配備獨立的 RAP 加熱干燥滾筒,加熱裝置應確保 RAP 不與火焰直接接觸。出料口應安裝測溫裝置,溫度測量精度不低于±3℃。

(7)應配備瀝青再生劑儲存、計量、噴灑裝置,再生劑靜態計量精度不低于±0.3%。

(8)應配備獨立的 RAP 熱料暫存倉及RAP 配料裝置和計量裝置,靜態計量精度不低于±0.5%。

4.3 施工工藝

4.3.1瀝青混合料的拌和

(1)拌和時可適當提高新集料的加熱溫度,但不得超過 200℃。

(2)RAP 的加熱溫度應控制在 130~150℃之間。

(3)再生SMA混合料出料溫度控制在 175~180℃。

(4)SMA 再生瀝青混合料拌和時間應以混合料拌和均勻、所有礦料顆粒全部裹覆瀝青結合料為準,并根據設備情況經試拌確定。首先再生劑經提升至再生加熱滾筒下料口處,均勻噴灑在加熱后的RAP表面,在暫存倉進行短暫滲透反應;裹覆再生劑的RAP進入拌缸后與高溫新集料和纖維適當干拌后投入礦粉,總的干拌時間不得少于 10~15s。加入新瀝青后繼續拌和40~45s,總拌和時間不得少于 70~80s。

4.3.2SMA再生瀝青混合料的運輸、攤鋪、壓實及成型

(1)現場攤鋪溫度應不低于 160℃。

(2)初壓溫度不得低于150℃,終壓溫度不得低于120℃。

5 再生SMA路面路用性能檢測

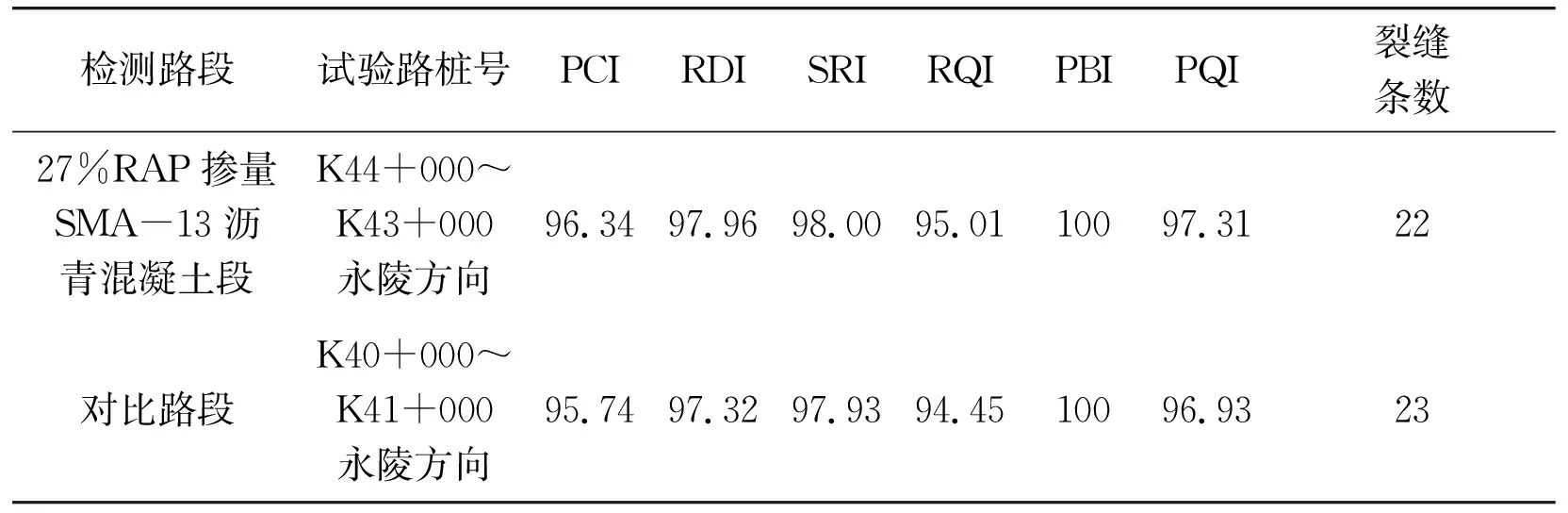

對路面鉆芯取樣后檢測的壓實度試驗結果見表9,壓實度平均值98.9%,代表值98.6%,標準差0.32;路用性能檢測結果見表10,均滿足設計要求。裂縫觀測與抗滑性能等檢測表明摻加石灰巖RAP的再生SMA路面性能與全新輝綠巖SMA路面性能相當。

表9 27%RAP SMA-13廠拌熱再生瀝青混合料路面壓實度試驗結果

表10 27%RAP SMA-13廠拌熱再生試驗路檢測數據(檢測時間:2021年6月)

6 結語

通過室內試驗、工程應用、現場施工及檢測結果表明,將精細化分離后的石灰巖RAP應用到高速公路SMA表面層技術可行、路用性能良好。再生SMA混合料級配組成穩定,滿足間斷級配及SMA對混合料級配偏差的要求。基于差異化磨耗原理將石灰巖舊料應用于SMA表面層,技術可行,社會、經濟和環境效益顯著,對高值化利用石灰巖RAP、節約SMA路面修筑成本具有指導意義。長期路用性能有待進一步跟蹤觀測。