基于可靠性的動車組電機吊架多目標優化設計

李永華,杜江,黃漪婕,王登龍

(大連交通大學 機車車輛工程學院,遼寧 大連 116028)

隨著高速軌道車輛技術的發展,結構輕量化設計成為高速動車組技術的重要研究內容之一.但結構輕量化設計與結構強度、剛度等存在一定沖突,應綜合權衡各性能指標[1].動車組電機吊架的作用是將牽引電機固定在轉向架構架上,其結構一旦出現問題將直接影響列車的平穩驅動和高速運行.

傳統的確定性優化設計往往會忽略幾何尺寸、材料參數等不確定性因素對輸出響應的影響,因此可能使輸出響應超出約束邊界,使得優化設計不滿足要求[2].可靠性優化設計能綜合考慮不確定性因素的影響,使優化設計更符合工程實際.尚寶平等[3]針對現有銑削工藝參數優化過程中忽略不確定性因素的問題,采用近似模型與序列近似規劃進行可靠性優化設計,有效降低加工表面粗糙度,滿足最大銑削力的可靠性要求.王瓊等[4]考慮汽車正面碰撞中某些不確定性參數的影響,建立一種混合不確定可靠性優化模型,實現輕量化目標并提高結構可靠性與乘員安全性.陳志英等[5]針對采用Monte Carlo模擬進行穩健優化效率低的問題,提出一種基于均值一次二階矩并結合分位數區間的穩健優化設計方法,在保證計算精度的同時大幅度提高計算效率.目前,對電機吊架的研究主要為確定性仿真分析,尚未將參數的不確定性考慮在內,設計過程中忽略了結構可靠性的重要性,因此對其進行多目標可靠性優化具有一定的研究意義.

本文以動車組電機吊架為研究對象,通過對其進行可靠性及靈敏度分析,選擇對結構應力影響較大的關鍵板件作為優化變量,結合多項式響應面法與均值一次二階矩法建立多目標可靠性優化數學模型,采用多目標算法求解,該方法可以在提高結構的可靠性與穩健性的同時實現電機吊架的輕量化設計.

1 多目標可靠性優化方法

1.1 近似模型

在優化過程中直接調用有限元模型會大大增加計算時間,計算成本高.而采用適合的近似模型可以較為精準地預測出響應與輸入變量之間的關系,進而代替仿真計算.針對低階非線性問題,多項式響應面模型具有較高的擬合精度并且擬合效率要優于其他近似模型,因此,本文采用多項式響應面模型,其函數形式為[6]:

(1)

式中:b0為常數修正項;bi為線性項系數;bij為二次項系數;xi、xj為輸入變量(i,j=1,…,n).所有系數根據仿真試驗獲取的樣本點數據利用最小二乘法進行回歸待定.

為評價多項式響應面函數對數據的擬合精度,使用評價指標復相關系數R2進行檢驗[7],其表達式為:

(2)

1.2 均值一次二階矩方法

均值一次二階矩法(MVFOSM)將非線性極限狀態函數在均值點泰勒展開,保留線性項部分近似計算函數均值及方差,進而定義結構可靠性指標.根據應力-強度干涉理論,建立極限狀態方程為Z=R-S(R為結構材料屈服強度,S為結構最大等效應力),函數Z可以通過輸入變量X=[x1,x2,…,xn]表示為Z=f(X).因此,將函數在均值點μx=[μx1,μx2,…,μxn]處泰勒展開得到[8]:

(3)

根據輸入變量X=[x1,x2,…,xn]的均值與方差計算Z的均值與方差為:

μZ=E(Z)=f(μx1,μx2,…,μxn)

(4)

(5)

結構可靠性指標定義為[9]:

(6)

結構可靠度與可靠性指標的關系為[10]:

Pr=φ(β)

(7)

式中,φ代表正態分布函數.

1.3 多目標可靠性優化模型

傳統的多目標優化問題賦予各目標一定的權重,將多目標問題轉化為單目標問題進行優化,由于該方法受人的主觀影響,優化效果不夠理想.目前,運用Pareto占優思想并結合多目標智能算法能夠較好地處理多目標優化問題[11].通過在優化過程中引入可靠性約束實現多目標可靠性優化,其數學模型為:

(8)

式中,f(x)為目標函數,g(x)為約束函數,P(g(x)≤0)表示約束函數滿足設計要求的概率[12],rj為可靠度期望值,xU、xL是優化變量的上下限.

綜上所述,本文建立的多目標可靠性優化流程如圖1所示.

圖1 電機吊架多目標可靠性優化流程

2 電機吊架結構仿真分析

2.1 電機吊架有限元模型的建立

電機吊架大部分由薄板焊接而成,所使用材料為高強度耐候鋼S355J2G.根據電機吊架的幾何模型,使用HyperWorks中HyperMesh模塊建立電機吊架的有限元仿真模型,利用T1~T10對不同位置的薄板進行編號,得到電機吊架有限元模型如圖2所示.

圖2 電機吊架有限元模型

該有限元模型在幾何模型的基礎上,清除了一些不必要的小圓孔與圓角,其余部分與幾何模型保持高度一致.考慮到計算機求解效率,各板件結構使用網格大小為10 mm的四邊形殼單元(Shell181)進行劃分;部分結構使用少量的三角形殼單元劃分;電機座襯套使用網格大小為10 mm的四面體單元(Solid185)劃分.電機吊架有限 元 模型共劃分50 739個單元, 節點數為30 170.根據UIC 615-4-2003《移動動力裝置-轉向架和走行裝置-轉向架的結構強度試驗》添加載荷工況進行強度分析.

2.2 靜強度分析

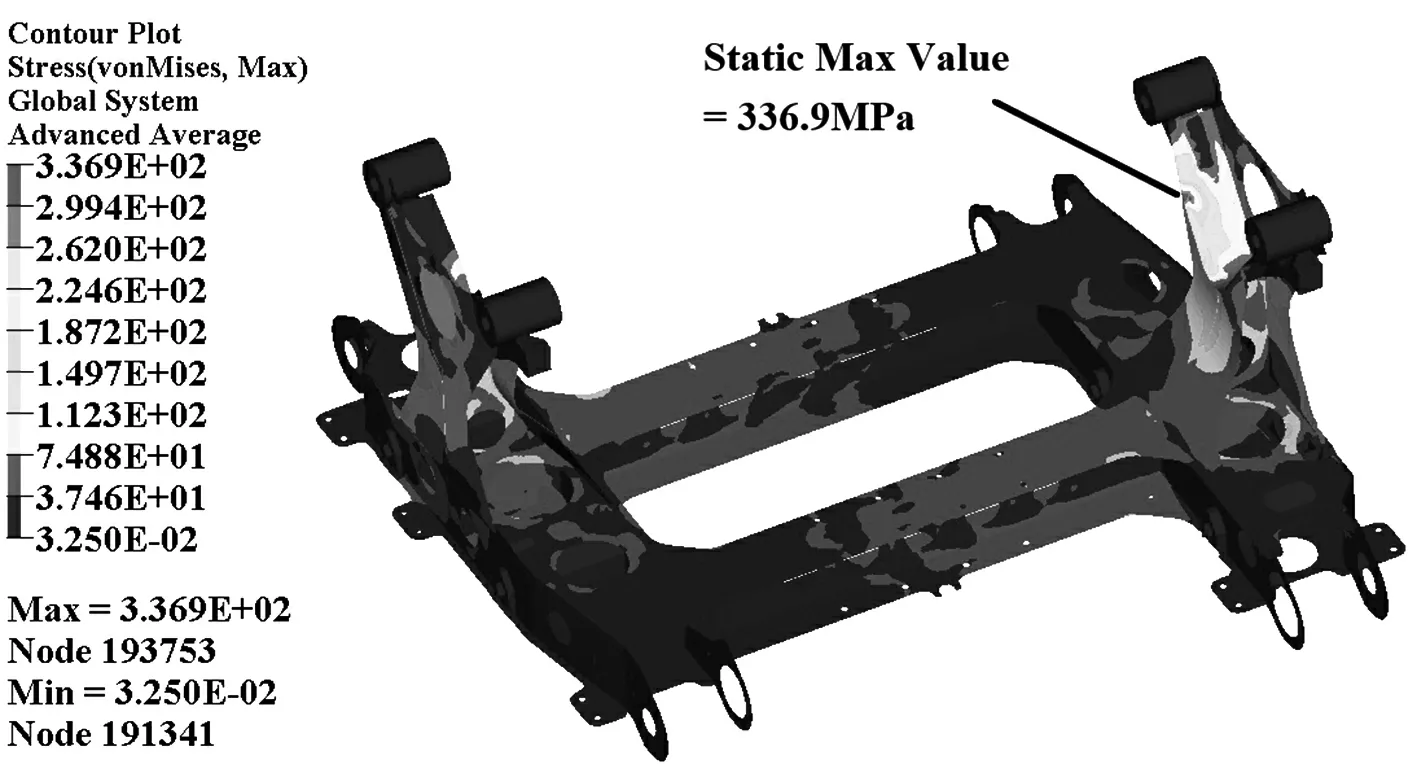

將電機吊架的有限元模型導入至ANSYS軟件進行靜強度分析,再將分析后的結果文件導入HyperView模塊中查看等效應力計算值,電機吊架等效應力云圖如圖3所示.

圖3 電機吊架等效應力云圖

根據等效應力云圖可以看出,電機吊架最大等效應力值為336.9 MPa,出現在肋板處(板件編號為T9).由于電機吊架所使用材料的屈服強度為345 MPa,最大等效應力值較為接近材料屈服強度,由于不確定性因素的影響,應力值可能超出材料屈服強度,使結構發生強度失效,因此進一步分析其可靠性.

2.3 可靠性及靈敏度分析

基于ANSYS中PDS模塊采用Monte Carlo法進行電機吊架的可靠性及靈敏度分析.各隨機輸入變量的分布形式及參數見表1[13].

表1 隨機輸入變量的分布形式及參數

在輸入變量的分布區間內采用拉丁超立方方法進行1 000次抽樣,定義輸出變量為Z,根據Z值判斷結構強度是否符合材料屈服極限的要求.

(9)

通過Monte Carlo法定義電機吊架的可靠度為:

(10)

式中,n為Z值大于零的抽樣次數,N為抽樣總次數.

進行1 000次抽樣后,最大等效應力的抽樣結果如圖4所示,由圖可以看出其樣本均值趨于平穩(置信水平為95%),說明抽樣次數足夠.最大等效應力的概率密度分布直方圖如圖5所示,通過樣本抽樣估計,得到最大等效應力總體近似服從均值為336.9 MPa,標準差為16.55的正態分布.通過Monte Carlo法計算電機吊架的靜強度可靠度為71.7%.通過可靠性分析可知此結構有較大概率會發生強度失效,可靠度具有很大的優化空間.因此,有必要對電機吊架進行可靠性優化設計.

圖4 電機吊架最大等效應力均值趨勢圖

圖5 電機吊架最大等效應力概率密度直方圖

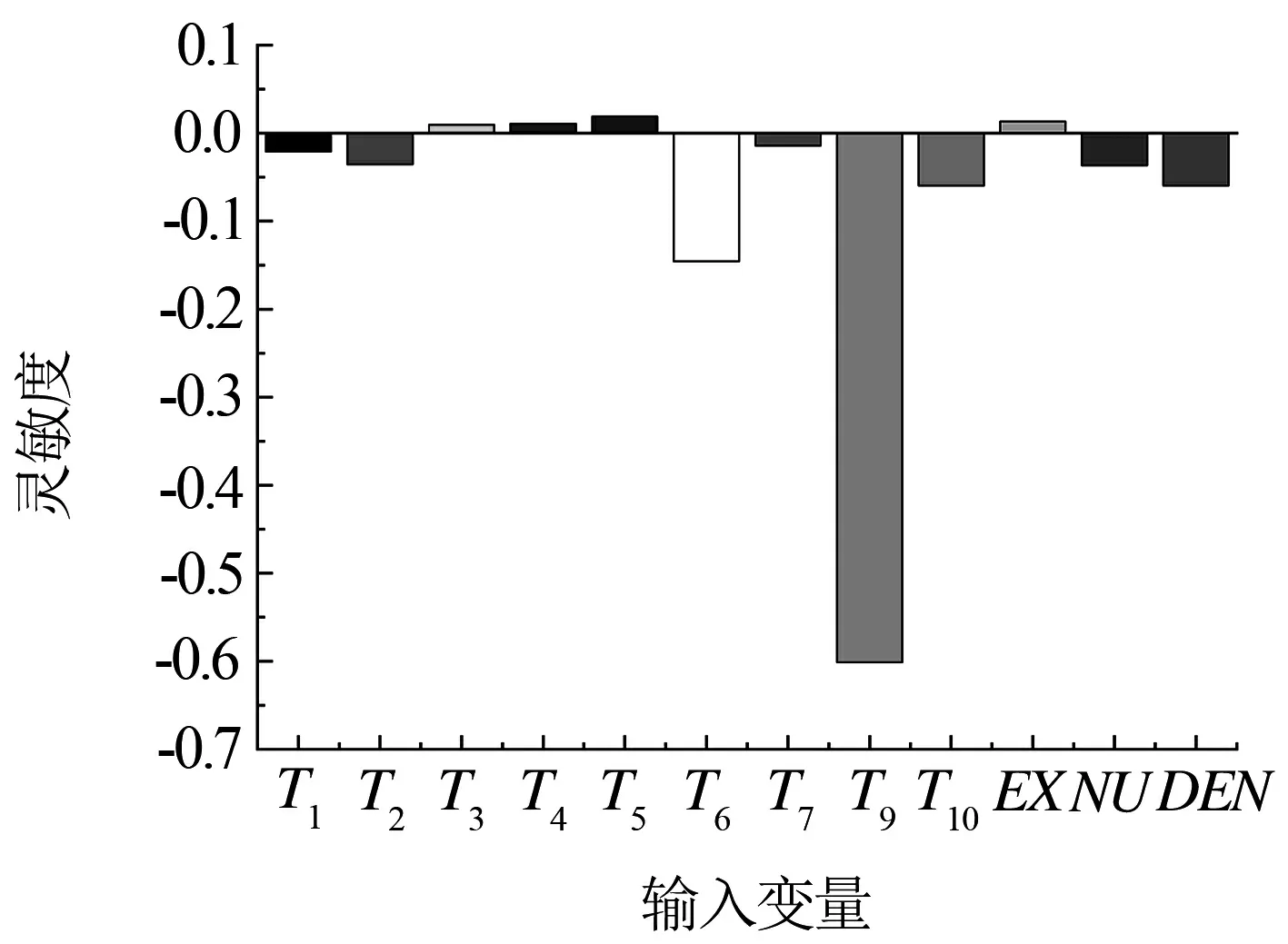

靈敏度分析表明各輸入變量對最大等效應力的影響程度,分析結果如圖6所示.其中編號為T8的板件對應力影響不顯著,在圖中不予顯示.

圖6 電機吊架最大等效應力靈敏度

通過圖6可以看出,最大等效應力與變量T3、T4、T5、EX呈正相關,與變量T1、T2、T6、T7、T9、T10、NU、DEN呈負相關.柱狀圖的絕對高度越高,表示輸入變量對應力的影響程度越大.為提高優化效率,可以只關注靈敏度大的輸入變量,因此,選取用T6、T9、T10表示的三個厚度參數值作為優化變量.

3 電機吊架多目標可靠性優化

3.1 仿真試驗設計

基于Isight平臺搭建仿真試驗設計流程,在cdb文件中添加提取最大等效應力、質量的命令,建立批處理文件實現ANSYS的自動計算,將各設計變量、最大等效應力、質量的數值均映射到Isight中,采用最優拉丁超立方抽樣方法進行均勻采樣[14],得到30組抽樣數據見表2.

表2 試驗設計樣本點數據

3.2 擬合響應面函數

根據已獲得的30組抽樣數據,利用最小二乘法計算各待定系數,得到應力fS、質量fM關于輸入變量的多項式響應面函數表達式如下:

(11)

(12)

經過檢驗,結構最大等效應力與質量的多項式響應面函數的復相關系數R2分別為0.999、1.0.說明響應面函數的擬合效果良好、具有足夠的精度,可以代替有限元計算.

將fS在均值點進行泰勒展開,舍去高階項,保留線性項部分,根據輸入變量的方差近似計算應力的方差為:

(13)

建立極限狀態函數為Z=R-fS,將應力函數代入方程得到下式:

(14)

采用MVFOSM法對極限狀態函數進行均值估計與方差估計,得到均值函數與方差函數為:

(15)

(16)

根據結構可靠性指標的定義,通過均值函數與方差函數的比值獲得可靠性指標函數.將各變量均值代入得到結構可靠度為69.8%,可見MVFOSM法相比于Monte Carlo法誤差較小.針對本文模型,MVFOSM法滿足計算精度要求,并且計算時間遠小于Monte Carlo法,計算效率得到大幅度提升.

3.3 建立優化數學模型

經過上述計算,建立電機吊架多目標可靠性優化數學模型為:

(17)

3.4 優化結果

采用第二代非支配排序遺傳算法(NSGA-Ⅱ)對本文建立的數學模型進行多目標優化.設置算法的種群規模為60,遺傳代數為50,交叉率為0.9,變異率為0.1.通過迭代計算得到的Pareto最優前沿如圖7所示.

圖7 Pareto最優前沿

通過圖7可以看出,Pareto最優前沿分布均勻,圖中每個點分別代表一組最優解,各個解之間互相不支配.由于目標之間的沖突,結構質量隨著應力標準差的減小而增加,設計人員可以根據側重點的不同選擇相應的解.本文考慮質量解的變化范圍相對較小,增加較小的質量可以使應力標準差下降的更多,因此,在最優解集中選擇偏向于標準差更小的解.本文選定一組優化方案,根據工程制造實際,將各優化板件的厚度值進行圓整,將圓整后的各參數值寫入到仿真分析文件中,再一次對電機吊架進行靜強度及可靠性分析,得到電機吊架優化設計前后各參數值對比,見表4.

表4 優化設計前后各參數值對比

由表4可知,通過對電機吊架進行多目標可靠性優化,提高了結構可靠度、減輕了電機吊架的質量、降低了應力標準差.結果表明各性能指標均得到一定程度的優化,說明此多目標可靠性優化方法有效、可行.

4 結論

(1)通過對高速動車組電機吊架有限元模型進行強度校核與可靠性分析,篩選出對應力影響較大的關鍵板件并將其厚度參數值作為優化變量;

(2)基于應力-強度干涉理論,提出一種結合多項式響應面法與MVFOSM法的多目標可靠性優化設計方法,并采用多目標算法進行求解;

(3)優化設計后,電機吊架的最大等效應力降低5%、結構可靠性提高至98.9%、應力標準差降低27%、結構質量減輕6.4%.實現了電機吊架減重的目的并提高了結構穩健性,同時結構可靠性滿足要求.為電機吊架及其他結構的多目標可靠性優化提供參考.