過氧化氫生產現狀及其在烴氧化和烴氮化反應中的應用

范壯志,史延強,宗保寧

(1.中石化巴陵石油化工有限公司,湖南 岳陽 414007; 2.中國石化石油化工科學研究院,北京 100083)

過氧化氫(H2O2)作為一種綠色強氧化劑,參與反應后的副產物僅為水,原子利用率接近100%,污染物接近“零”排放,在烴類氧化反應中得到廣泛使用,而且在氨氣(NH3)與烴類或有機含氧化合物一步反應合成有機含氮化合物的綠色工藝中受到關注[1]。近年來,隨著己內酰胺、環氧丙烷和環氧氯丙烷等綠色化工新技術的逐步推廣應用,H2O2的市場需求逐年增加。2018年,我國H2O2消費量已超過3 200 kt,占全球H2O2消費量的50%以上[2],且每年仍以5%以上的增速增長[3]。然而,我國H2O2生產技術落后,長期采用已被國外淘汰的固定床技術,單套裝置產能較低,生產成本較高;而國外H2O2生產采用的先進漿態床技術不轉讓、不合資,這些因素嚴重制約了我國綠色化工產業發展。

中國石化石油化工科學研究院(簡稱石科院)歷經二十余年成功開發了具有完全自主知識產權的漿態床H2O2生產技術,與此同時,開發了多項以H2O2為氧化劑的烴氧化或烴氮化制備基礎有機化學品的綠色生產技術,完成了從基礎研究到工程化實施的技術轉化,為多個世界級化工生產基地提供了全流程綠色生產技術。

作者簡述了國內外H2O2生產及技術現狀,重點介紹了漿態床H2O2生產技術,并以己內酰胺、環氧丙烷和環氧氯丙烷綠色生產工藝為例,介紹了H2O2在上述綠色生產工藝中的應用。

1 國內外H2O2生產現狀

當前,合成H2O2的方法有蒽醌法、異丙醇法、電解法、氧陰極還原法、氧氣與水合成法和氫氧直接合成法等[4-5]。蒽醌法以其工業效率、環保性和經濟性方面的綜合優勢,被廣泛用于H2O2的工業化生產,其生產工藝流程見圖1。

圖1 蒽醌法制H2O2生產工藝流程Fig.1 Process flow of H2O2 production by anthraquinone method1—氫化塔;2—氧化塔;3—萃取塔; 4—脫水塔;5—再生塔;6—凈化裝置

蒽醌法制H2O2生產工藝流程主要包括蒽醌加氫、氫化蒽醌氧化、H2O2萃取及工作液純化循環,其中蒽醌加氫是影響H2O2生產效率的關鍵步驟。

國內蒽醌法生產H2O2技術以固定床工藝為主,配合以鈀黑或負載鈀(Pd)的催化劑,氫化效率低一般為7.0~7.5 g/L;固定床內易產生積料或短路,催化劑和工作液、氫氣接觸不均勻,局部過度氫化,工作液損失較大;另外氧化收率低,萃余液中H2O2濃度一般在0.15 g/L左右,后處理工序中存在酸堿環境切換,操控危險性大,環境污染嚴重[6-7]。盡管在催化劑[8]、工作液選取及配比[9-10]、加氫設備[11]、工序效率和自動化、節能降耗和安全操作方面[12]對固定床工藝進行了優化,但H2O2裝置產能一般在50 kt/a,以300 kt/a環氧丙烷綠色生產裝置為例,需配建2套固定床H2O2裝置,裝置的建設成本及操作費用較高,嚴重制約了國內綠色化工技術的工業應用。

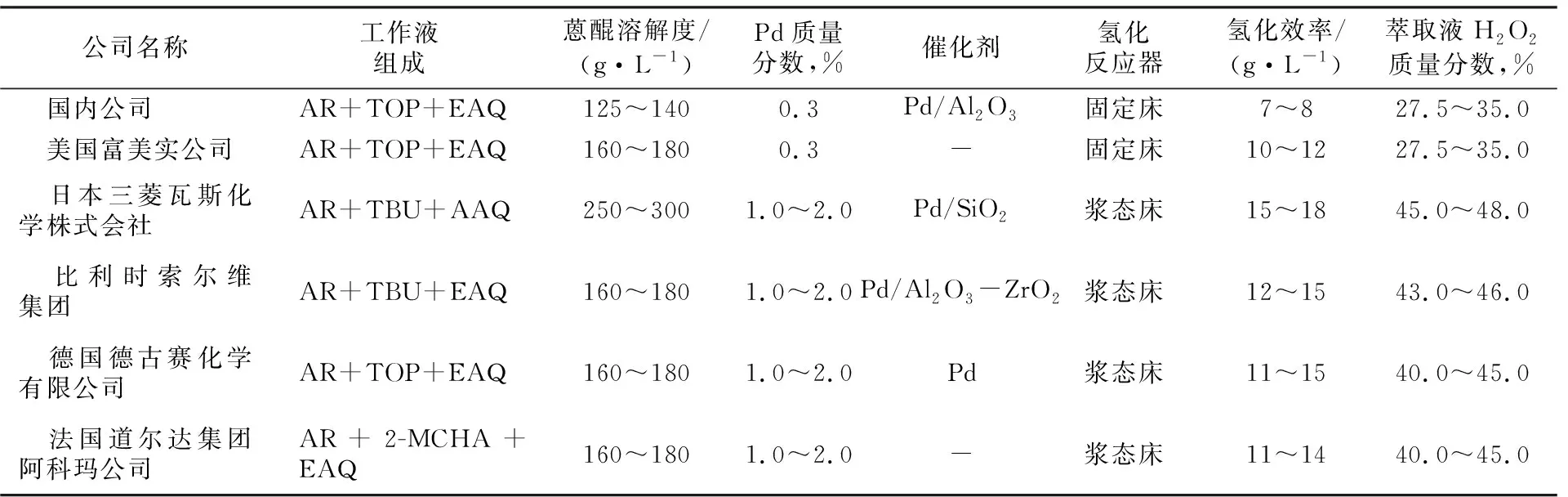

國外蒽醌法生產H2O2技術已逐步采用先進的漿態床工藝。與固定床工藝相比,漿態床工藝在傳熱傳質、加氫選擇性、氫化效率和生產規模方面具有明顯優勢,工作液損失和劑耗顯著下降[13],其氫化效率一般可達11~18 g/L,裝置產能普遍在100 kt/a以上,萃余液中H2O2濃度在0.05 g/L以下,操作安全性明顯提升。國外各大化學公司所采用的漿態床工藝在氫化反應器、工作液組成及氫化催化劑方面各有特點,其詳細對比見表1[14-15]。

表1 國內外主要公司H2O2生產工藝及參數Tab.1 H2O2 production process and parameters of major producers in China and abroad

2 漿態床工藝H2O2生產技術

漿態床工藝較固定床工藝生產H2O2技術經濟優勢明顯。石科院聯合國內多家企業,圍繞漿態床工藝所需的加氫催化劑、工作液綠色合成、反應工程強化、循環氧化、萃取及催化再生等關鍵技術開展科研攻關,開發了具有自主知識產權的H2O2漿態床工藝生產技術。

2.1 高強度高活性微球加氫催化劑的開發

加氫催化劑是蒽醌法生產H2O2的技術核心,相較于固定床工藝,漿態床工藝對加氫催化劑的強度和選擇性要求更高。Pd/Al2O3催化劑強度雖高,但選擇性差,降解產物多;Pd/SiO2催化劑選擇性雖好,但Pd流失嚴重。石科院通過在載體改性、活性金屬負載、催化劑成型等方面展開科研攻關,將加氫催化劑效率提升1.5倍[14],磨損指數下降50%,球形載體及負載Pd的核殼型催化劑形狀均一,物化性質穩定[15-16],結合助劑金屬的協同作用,顯著提升了加氫催化劑的活性,氫化效率普遍在9.6~13.8 g/L。

催化劑壽命試驗和工業試驗顯示,石科院開發的細顆粒蛋殼型微球催化劑比表面積及孔徑較大、Pd負載量及載體酸性合理,具有高強度、高活性和高穩定性的特點,運轉前后催化劑粒度與結構無明顯變化,氫化效率為12.0~13.0 g/L,可以用于漿態床工藝生產H2O2。

2.2 高產能工作液綠色合成和再生

工作液是影響蒽醌法加氫效率和產能的主要因素之一。工作液的主要組分2-烷基蒽醌的合成主要依賴于苯酐法,污染嚴重,而2-烷基蒽氧化制備2-烷基蒽醌是一條綠色生產路線。石科院以Y型分子篩為催化劑,1,3,5-三甲苯為溶劑,在膜反應器中顯著提高了2-烷基蒽的選擇性;并采用熔融結晶和多級減壓蒸餾方法提高了2-烷基蒽產物純度,力圖將2-烷基蒽醌的綠色合成方法用于工業生產;另外,通過優化四氫-2-戊基蒽醌與2-戊基蒽醌比例,將工作液氫化效率至少提高30%以上。

工作液的降解不僅降低H2O2的生產效率,增加蒽醌消耗,還影響成品質量。石科院從工作液組成及降解物識別著手[17],開發了催化再生工藝技術,催化氧化蒽酮為有效蒽醌。與傳統再生技術相比,蒽酮轉化率提升10倍,避免堿性氧化鋁消耗和固廢產生[18],全酸性環境避免H2O2分解,本質安全性顯著提升。

2.3 漿態床反應工程強化

漿態床具有優異的傳質傳熱性能,催化效率和反應選擇性高,可高壓封閉運行。但漿態床反應體系為氣-液-固三相反應體系,催化劑粒徑細小,漿液輸送、催化劑分離等一系列工程化問題制約了漿態床反應器在石油化工生產中的應用。

石科院漿態床工藝通過漿態床的優化設計,實現了低物流速度下氣體和漿液的充分分離,解決了輸送管線內的氣阻問題,所開發的漿態床反應器結構簡單,集成度高,易于工業放大,能耗較低,充分利用漿態床優異的傳熱傳質性能,強化了氫化轉化效率和選擇性[19-20]。

2.4 富氧循環氧化技術的開發

為提升操作安全性,傳統氧化反應工序多采用空氣氧化,但廢氣排放量大,H2O2生產中98%以上的廢氣來源于此[21]。尾氣中含有的高沸點芳烴不僅污染環境,也具有較大安全隱患,需采用冷卻法與吸收法、渦輪膨脹法或吸附法結合處理,壓縮空氣夾帶水分的凝結與積累則是氧化塔底殘液的主要來源,以室溫30 ℃估算,45 kt/a的H2O2裝置的凝結水生成速率為120.3 kg/h[15]。

石科院漿態床工藝通過氧化尾氣增壓循環,定量補充純氧氣體等措施,消除了氧化工序中的尾氣排放,也無需溶劑回收裝置;同時,減少了帶入氧化塔的水分,氧化殘液量明顯降低,提升了裝置的環保性、節能性和操作安全性。

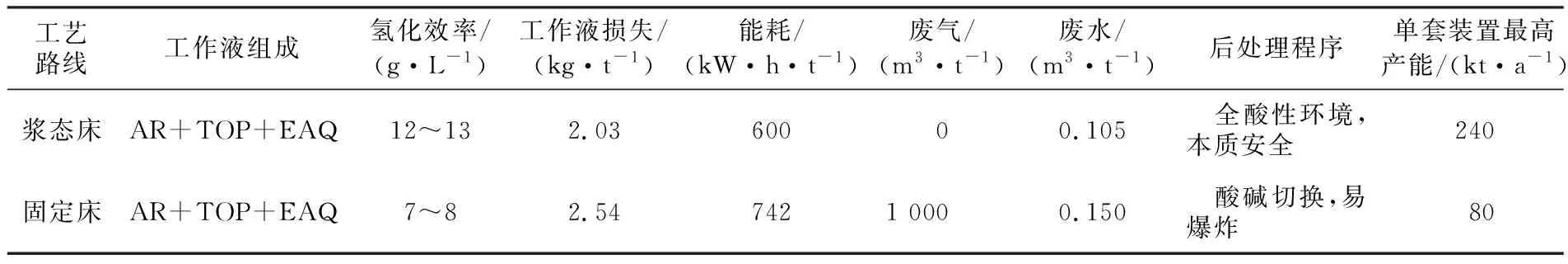

從表2可知:采用具有完全自主知識產權的漿態床蒽醌法H2O2生產技術進行工業試驗,氫化效率達12~13 g/L;與固定床工藝相比,漿態床工藝單套裝置產能提升200%,能耗物耗降低20%左右,外排廢水下降30%,無尾氣排放,操作過程全酸性環境,實現本質安全,在經濟性、綠色化、安全性及裝置大型化方面優勢明顯。

表2 固定床與漿態床工藝技術參數及物耗對比Tab.2 Comparison of technological parameters and material consumption between fixed bed and slurry bed

3 H2O2在烴氧化和烴氮化反應中的應用

H2O2是烴類氧化或氮化綠色生產技術中常用氧化劑之一,可在溫和條件下參與烴類的氧化或氮化反應,引入氧或氮原子,提供高附加值精細化學品和有機合成中間體。石科院與國內多家研究院所和生產企業合作,不僅開發了低污染高產能的漿態床工藝H2O2生產技術,而且在以H2O2為氧化劑的綠色烴氧化和烴氮化技術方面開展了大量基礎與應用研究,成功開發了己內酰胺、環氧丙烷和環氧氯丙烷等多項綠色生產技術。

3.1 己內酰胺綠色生產技術

己內酰胺是生產聚己內酰胺的單體。己內酰胺生產技術復雜,涉及多個反應過程,主要包括苯加氫制環己烷、環己烷氧化制環己酮、環己酮氨肟化制環己酮肟、環己酮肟重排制己內酰胺4步反應和后續多步精制過程。傳統己內酰胺生產工藝中,環己烷氧化制環己酮、環己酮氨肟化制環己酮肟和環己酮肟重排制己內酰胺3個反應過程原子利用率低,經濟性差,產生大量的廢水、堿渣、氮氧化物(NOx)和硫氧化物(SOx),設備腐蝕嚴重。

工業生產環己酮的方法主要有環己烷空氣氧化法、環己烯水合法和苯酚加氫法,全球80%以上環己酮由環己烷空氣氧化法生產,而我國環己酮幾乎全部采用環己烷空氣氧化法[22]。環己烷催化氧化轉化率通常控制在3%~8%,而環己醇和環己酮的選擇性僅能達到75%~85%[23]。碳原子利用率僅有80%左右,產生大量廢水和堿渣,環境污染嚴重[24-25]。為解決傳統方法污染嚴重的問題,日本旭化成公司開發了環己烯水合法制備環己酮工藝路線,主要包括苯選擇加氫制備環己烯和環己烯水合反應制環己酮,采用兩釜串聯的於漿床反應系統,苯的轉化率為40%~50%,環己烯選擇性75%~80%,環己烯收率32%~38%;另外,產物體系涉及環己烷-環己烯-苯的分離,沸點相近,采用多塔萃取分離技術,能耗高,生產1 t環己酮需消耗10 t蒸汽。苯酚加氫法制環己酮由于原料苯酚成本較高,已較少在工業生產中使用。

學術界曾對環己烯與甲酸的酯化反應進行研究,發現其反應速率很快,且轉化率很高,生成的甲酸環己酯經水解后重新成為環己醇和甲酸,避免了環己烯水合法的熱力學平衡限制[26]。石科院以苯為原料,經部分加氫生成環己烯,環己烯與羧酸在酯化催化劑下催化蒸餾生成羧酸環己酯,羧酸環己酯經加氫生成環己醇及鏈烷醇,或經酯交換生產環己醇和酯類,將低價值的羧酸轉化為高價值醇類,經分離后的環己醇脫氫生成環己酮,各步驟反應式分別見式(1)、(2)、(3)、(4)。

(1)

(2)

(3)

(4)

該技術碳原子利用率接近100%,與傳統環己烷氧化法相比,顯著降低環己酮生產成本和能耗,解決了現有環己酮生產技術中原子經濟性差、生產效率低、物耗能耗高、污染嚴重和安全性差等一系列問題,經濟性和技術優勢顯著。預計2023年200 kt/a環己酮工業示范裝置將建成運行,環己酮綠色生產技術將為己內酰胺和己二酸的生產提供低價綠色原料。

環己酮肟的生產是己內酰胺生產工藝的核心步驟[27],長期以來,國內環己酮肟生產采用國外早已淘汰的羥胺法工藝,該工藝涉及氨氧化反應、羥胺反應、羥胺與環己酮肟化制備環己酮肟和銨分解反應,生產流程長,工藝復雜,條件苛刻。氨氧化反應排放大量NOx,是己內酰胺裝置廢氣中NOx的主要來源,污染腐蝕嚴重,設備投資高,原子利用率低,經濟性差,企業虧損嚴重,亟需綠色化生產技術。

Enichem公司在20世紀80年代以H2O2為氧化劑,鈦硅分子篩(TS-1)為催化劑,NH3為氮源,在反應體系中原位形成活性羥胺,一步高選擇性地實現環己酮氨肟化制備環己酮肟,環己酮轉化率大于等于99.9%,H2O2利用率為90%,環己酮肟選擇性大于等于99.3%。H2O2一步法氨肟化制備環己酮肟反應見反應式(5),該反應過程簡單、條件溫和、廢物排放少、氮原子利用率高,是一條綠色化的合成路線[28]。

(5)

石科院通過基礎研究和技術積累,突破了H2O2直接氨肟化環己酮制備環己酮肟的技術封鎖。針對鈦硅分子篩活性與選擇性不穩定、制備重復性差、骨架外鈦引起H2O2的無效分解而降低其有效利用率等問題,開發了水熱合成-重排改性制備空心鈦硅分子篩的新技術,有效降低骨架外鈦含量,抑制H2O2的無效降解,顯著提高了H2O2的利用效率、鈦硅分子篩的活性和制備重復性;針對環己酮氨肟化過程中鈦硅分子篩易溶解流失導致催化劑失活,通過研究鈦硅分子篩失活及再生機理,發現其失活源于骨架硅的溶解及損失,提出加入含硅助劑提高鈦硅分子篩在反應中的穩定性的措施,并開發催化劑流失控制及再生技術,有效解決了分子篩骨架溶解造成的催化劑損失,催化劑壽命大幅延長,可再生性明顯提高,催化劑消耗顯著下降[30-31];為提高反應體系中H2O2、環己酮、氨與鈦硅分子篩之間的傳質能力,以空心鈦硅分子篩原粉(粒徑為0.2 μm)為催化劑,配合高效膜分離技術,采用單釜淤漿床-膜分離組合的連續反應工藝,實現微尺度鈦硅分子篩的不間斷分離與循環利用,與國外環己酮氨肟化淤漿床工藝相比,在催化劑成型、反應釜裝置和過濾系統方面均有顯著區別,并解決了堿性反應體系中膜堵塞的技術難題[32]。

鈦硅分子篩原粉-單釜淤漿床-膜分離組合H2O2氨肟化環己酮連續反應工藝的環己酮轉化率大于等于99.9%,環己酮肟選擇性大于等于99.5%,H2O2和氨利用率為90%~100%,優于國外鈦硅分子篩催化劑成型-兩釜串聯淤漿床-常規分離工藝;與傳統羥胺鹽法環己酮氨肟化工藝相比,氮原子利用率由60%提升至85%以上,無腐蝕性NOx排放,反應流程簡化,裝置投資下降[33]。

開發的純硅分子篩催化環己酮肟氣相重排技術避免了污染和腐蝕性嚴重的發煙硫酸的使用,將該過程原子利用率由36%提升至接近100%;非晶態鎳與磁穩定床用于己內酰胺精制技術避免了不穩定雷尼鎳催化劑的使用,顯著提高己內酰胺產率和質量的同時,降低了裝置操作費用,形成了具有自主知識產權的成套己內酰胺綠色生產技術。工業數據表明,與傳統己內酰胺生產技術相比,己內酰胺綠色生產技術廢氣排放量下降95%,無低價值硫酸銨鹽副產物,以50 kt/a己內酰胺生產裝置計算,每年可減少廢氣2.4×108m3、低價值硫酸銨80 kt[34-35]。該己內酰胺綠色生產技術有力支撐了國內己內酰胺生產裝置的升級改造,并使中國成為全球己內酰胺產能大國,產生了巨大的經濟效益和社會效益。

3.2 丙烯氧化制環氧丙烷綠色生產技術

當前環氧丙烷工業生產方法主要有氯醇法、共氧化法和H2O2法。

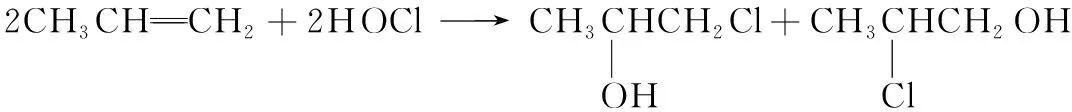

氯醇法作為生產環氧丙烷的主要方法,以次氯酸為氧化劑,反應過程涉及氯氣,設備腐蝕嚴重,反應路線見反應式(6)和(7)。該路線碳原子利用率達95%,但“三廢”排放大,污染嚴重,綜合治理費用高。共氧化法存在工藝復雜、反應條件苛刻、耗氫等不足,以乙苯或異丁烷為共氧化劑的共氧化路線對原料質量要求高,且經濟效益受聯產產物的制約,以異丙苯為共氧化劑的技術路線雖然無聯產物,但中間產物的分離及轉化工序增大了整個工藝的能耗[36]。

(6)

(7)

近年來發展的H2O2氧化法(HPPO法)以H2O2為氧化劑,鈦硅分子篩為催化劑,實現丙烯的直接環氧化,副產物僅有水,反應條件溫和,工藝流程簡單,無腐蝕性試劑使用,見反應式(8)。與傳統環氧丙烷生產技術相比,HPPO法碳原子利用率接近100%,裝置投資下降25%,廢水排放減少70%~80%,能耗減少35%以上,具有清潔環保、無聯產物、環氧丙烷收率高等優點,是一種綠色的環氧丙烷生產方法[37]。

(8)

2003年,石科院著手HPPO法制備環氧丙烷的研究,在空心鈦硅分子篩的合成基礎上,通過使用無定型二氧化硅、加入助劑改性等進一步改進合成方法,制備了內部具有豐富孔結構的表面富硅多空心鈦硅分子篩,催化劑抗碎強度大于120 N/cm,H2O2轉化率大于96%,環氧丙烷選擇性大于95%,顯著提升了催化劑強度,以及丙烯活性和環氧丙烷選擇性,提高了H2O2的利用效率,解決了傳統方法通過提高黏結劑用量提升催化劑強度,導致催化劑中鈦硅分子篩等有效成分減少,催化劑活性和反應器利用率均降低的難題;通過研究HPPO法中的催化劑失活機理,開發了催化劑再生系列方法,使再生催化劑使用壽命達2 000 h,H2O2轉化率達96%,環氧丙烷選擇性達95%,催化劑再生后的使用壽命和性能與新鮮催化劑相當,實現HPPO法穩定連續生產;在反應體系方面,開發了兩段反應器串聯工藝,有效避開了國外公司的專利保護,克服了單個反應器H2O2轉化率低和環氧丙烷選擇性差的缺點。

在HPPO法生產環氧丙烷領域,中國石化先后開發了表面富硅多空心鈦硅分子篩合成和改性技術、高選擇性催化劑制備和復活技術、環氧化串聯反應工藝和系統控制技術、大型列管反應器設計和制造技術及全過程安全控制技術,形成了覆蓋分子篩、催化劑、工藝、設備和安全環保等全方位的知識產權體系,成為全球第三家擁有HPPO技術的專利商,打破了國外公司對這一綠色生產技術的壟斷。采用該技術生產環氧丙烷中試數據表明,H2O2轉化率為96%~99%,環氧丙烷選擇性為96%~98%,催化劑活性未明顯下降,雙共沸蒸餾分離后環氧丙烷純度不小于99.97%[38]。

3.3 環氧氯丙烷綠色生產技術

環氧氯丙烷在環氧化合物中產量僅次于環氧乙烷和環氧丙烷,也是一種重要的化工原料和合成中間體,主要用于環氧樹脂的合成,在防腐、表面活性劑、醫藥、涂料、復合材料和電子層壓材料領域應用廣泛[39]。

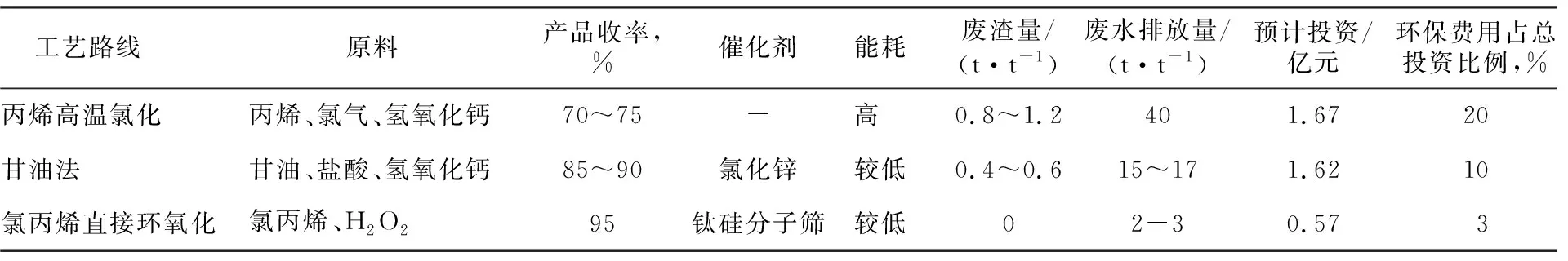

當前環氧氯丙烷工業生產方法有丙烯高溫氯化法、醋酸烯丙酯法和甘油法。丙烯高溫氯化法中氯原子利用率僅有25%,產生大量的含氯廢水和等當量的氯化鈣,醋酸烯丙酯法和甘油法通過改變氯丙醇的合成方式,提高了氯原子的利用率,尤其是甘油法改變了環氧氯丙烷的原料來源,以生物基甘油為原料,擺脫了對化石資源的依賴,是三種工業化路線中廢物排放最少、投資較低、綠色化程度相對較高的技術路線,但仍然需要經過皂化步驟,產生大量含氯廢水和氯化鈣。三種技術的主要區別在于氯化時的原料和氯化方法,但最終均是通過不同路徑生成二氯丙醇,之后將二氯丙醇進行皂化反應制取環氧氯丙烷,因此可以統稱為二氯丙醇皂化技術,而在氯醇化過程中設備腐蝕嚴重,二氯丙醇皂化過程產生大量的廢水廢渣,環境污染嚴重[40-41]。

氯丙烯直接環氧化法生產環氧氯丙烷技術可徹底解決氯醇化和皂化過程中的腐蝕和污染問題,以H2O2為氧化劑時,副產物僅為水,是一種生產環氧氯丙烷的綠色化技術[42]。將二氯丙醇皂化技術與氯丙烯H2O2直接環氧化法進行技術性及經濟性對比[43-44],見表3。氯丙烯H2O2直接環氧化法具有更高的產品收率,碳原子利用率接近100%,無廢渣排放,與丙烯高溫氯化工藝相比,廢水排放降低95%,投資下降65%,環保投資下降99%;與甘油法相比,劑耗降低70%,廢水排放降低90%,投資下降60%,環保投資下降90%,經濟性和環保效益顯著,完全實現環氧氯丙烷的綠色化生產。

表3 二氯丙醇皂化法與氯丙烯H2O2直接氧化法對比Tab.3 Comparison between dichloropropanol saponification method and chloropropene H2O2 direct oxidation method

2003年,石科院與中石化巴陵石油化工有限公司開展氯丙烯直接環氧化技術攻關,技術路線以H2O2為氧化劑,以鈦硅分子篩體系為催化劑。研究初期以細顆粒鈦硅分子篩為催化劑,發現分離困難,催化劑成本高,后將鈦硅分子篩負載于硅鋁材料載體上,制備的負載型鈦硅分子篩催化劑可實現H2O2轉化率大于等于97%,環氧氯丙烷選擇性達97%~99%,而后通過調整催化劑組成及制備方法,引入過渡金屬氧化物改性負載型鈦硅分子篩,進一步提高了H2O2的轉化率,以及負載型鈦硅分子篩的活性、穩定性和壽命等,并開發催化劑在線再生工藝,縮短裝置停工周期,提升了裝置生產能力[45]。在固定床反應系統方面,開發固定床連續生產環氧氯丙烷工藝技術,并與催化劑在線再生工藝相結合,實現了環氧氯丙烷生產過程的連續長周期穩定運行;反應物分離及精制系統則實現了環氧氯丙烷連續萃取分離和高純度環氧氯丙烷的獲取;殘余H2O2催化分解技術消除了未轉化的H2O2在分離系統的聚集引起的爆炸風險,有效提高H2O2氧化氯丙烯生產體系的安全性。

在600 t/a中試裝置上采用氯丙烯H2O2直接環氧化制環氧氯丙烷,結果表明,H2O2的轉化率大于等于97%,環氧氯丙烷選擇性大于等于95%,純度大于等于99.99%,碳原子利用率接近100%[46],與傳統二氯丙醇皂化法環氧氯丙烷生產工藝相比,物料消耗低,“三廢”排放大幅下降,廢水排放降低90%以上,無廢渣產生,裝置投資及環保費用均大幅下降。2019年8月,中石化巴陵石油化工有限公司完成50 kt/a氯丙烯H2O2直接環氧化制環氧氯丙烷工藝包設計,標志著環氧氯丙烷綠色清潔生產工藝距離工業化更進一步,為環氧氯丙烷生產的綠色化轉型提供技術保障。

4 結語

漿態床H2O2生產技術為綠色化工技術的開發和工業實施提供了穩定可靠的H2O2來源,降低了綠色化工技術的實施成本。己內酰胺全產業鏈綠色化工技術、HPPO法制備環氧丙烷技術和氯丙烯H2O2直接環氧化制環氧氯丙烷成套綠色烴氧化和烴氮化化工技術突破了國外對我國的技術封鎖,有力保障了我國化工行業的綠色化轉型,已經為多個化工生產基地提供了全流程綠色生產技術支持,大大推動了我國綠色化工產業的發展。但值得指出的是,國內化工行業起步較晚,技術積累薄弱,多數生產工藝技術落后,污染嚴重,國外先進技術不轉讓、不合資,制約了國內化工行業的技術升級與綠色化轉型,一些關鍵技術如己二胺、水合肼等的綠色生產技術仍然被國外少數公司掌握,國內相關產業的綠色生產技術依然空白,成為國內化工產業的“卡脖子”技術,同時,新的化學反應與綠色化工技術仍有待發掘,需要國內相關研究機構和科研人員從源頭創新,實現產學研的有機結合,有力支撐國內化工產業的綠色化轉型,提升國內化工產業的發展質量,實現國內化工產業從大到強的轉變。