降低己內酰胺加氫精制催化劑消耗的措施探討

李 犁

(中石化巴陵石油化工有限公司,湖南 岳陽 414000)

己內酰胺是一種重要的有機化工原料,主要用來生產聚酰胺6。為保證己內酰胺產品質量,工業生產中采用催化加氫法對粗己內酰胺進行精制以除去其中的不飽和雜質。氨肟化工藝己內酰胺加氫精制的催化劑主要是非晶態鎳催化劑,價格比較昂貴[1],而且在大規模工業生產中損耗較大、不易回收,更重要的是工業生產中催化劑的不斷加入與累積會對己內酰胺后道工序正常生產造成較大影響,如影響蒸發工況、影響蒸餾除沫網的使用周期、造成催化劑堵塞管道等[2-4]。因此減少己內酰胺加氫工序中催化劑的消耗量對降低裝置物耗,減少投加工作量,保證裝置過程中正常生產都至關重要。

己內酰胺生產工藝復雜,產生的雜質種類多且含量低,所以要準確確定己內酰胺中雜質的含量十分困難,工業上用高錳酸鉀(PM)值來表征己內酰胺中不飽和雜質含量[5-8]。己內酰胺可以和高錳酸鉀反應生成羧基環己胺,并且將高錳酸鉀還原成低價錳離子,使高錳酸鉀的顏色褪去,這個反應比較緩慢,所以顏色褪去也非常緩慢,但當己內酰胺中含有不飽和的雜質時,會加速高錳酸鉀顏色褪去的速度。PM值指的是己內酰胺-高錳酸鉀水溶液的顏色由初始的紫色變為與參比液顏色相同時持續的時間[5]。PM值越大,己內酰胺中不飽和雜質越少。

1 己內酰胺精制工藝

100 kt/a己內酰胺裝置精制工藝如下:一定濃度的發煙硫酸和環己酮肟在一定溫度下發生貝克曼重排反應,隨后重排液在中和工序與氣氨反應,生成粗己內酰胺水溶液進入下一工序,經過萃取、反萃取、汽提、離子交換、加氫、蒸發和蒸餾最終生產出己內酰胺成品[6]。

2 影響己內酰胺PM值的主要因素

環己酮肟的液相貝克曼重排反應是己內酰胺生產中最主要的反應之一,其反應對己內酰胺產品的質量起較為關鍵性的作用;其次重排反應之后的精制處理也是一個不容忽視的因素。因此從重排反應和加氫反應兩個工序分析影響己內酰胺成品PM值的因素。

2.1 重排反應

己內酰胺重排反應工藝流程見圖1。發煙硫酸從一級重排循環泵入口加入與重排循環液混合,經加換熱器換熱后進入混合器,與加入的環己酮肟混合后在一級重排反應釜中進行反應形成重排液,然后依靠位差溢流進入一級重排緩沖罐。從一級重排緩沖罐出來的重排循環液在二級重排循環泵前與二級重排循環液混合,經二級重排換熱器冷卻,移出反應熱,在混合器與環己酮肟混合后在二級重排反應釜中反應,然后溢流進入中和工序。

圖1 己內酰胺重排反應工藝流程Fig.1 Process flow of caprolactam rearrangement reaction1—一級重排反應釜;2—一級重排循環泵;3,4,7—換熱器; 5—緩沖罐;6—二級重排循環泵;8—二級重排反應釜

在穩定裝置其他工藝參數條件下,分析二級重排循環泵電流(I)對己內酰胺成品PM值的影響。選取6個時間點作為探索時間段,其中1~3個時間點屬于A階段,4~6個時間點屬于B階段,從第4個時間點開始,二級重排循環泵的I從約22 A調整至約24 A,見表1。

表1 調整后重排循環泵的ITab.1 I of rearrange circulating pump after adjustment

重排循環泵I與循環量(Q)之間的關系見式(1):

KUIφ1φ2cosα=Q(P2-P1)

(1)

式中:K為固定系數;U為電壓;a為電壓與電流的相角;φ1為泵效率;φ2為電機效率;P1為泵進口壓力;P2為泵出口壓力。

從式(1)可知,在重排循環泵φ1、φ2、P1、P2不變的情況下,重排循環泵的Q與I成正比。計算得到B階段Q約為A階段Q的1.1倍。在重排溫度、酸肟比基本維持不變的情況下,單因素調整二級重排循環泵的Q后,重排工序反應工況如表2所示。

2015年6月,國網福建水口集團公司集控中心正式投入運行。水口集控中心功能定位是所屬各水電站控制和調節功能的延伸和集中,也就是將水口、嵩灘埔、水東、雍口、街面“兩江五站”共17臺機組和4座水庫全部納入統一監控。

表2 調整后重排反應工序的工況Tab.2 Working conditions of rearrangement reaction process after adjustment

從表2可以看出:在其他反應條件未改變的情況下,B階段的重排混合物的滴定值比A階段總滴定值低0.056。重排滴定值表示重排混合物中還原性雜質的多少,重排滴定值越高,表明重排反應產生的副產物越多,影響己內酰胺產品質量的雜質越多。

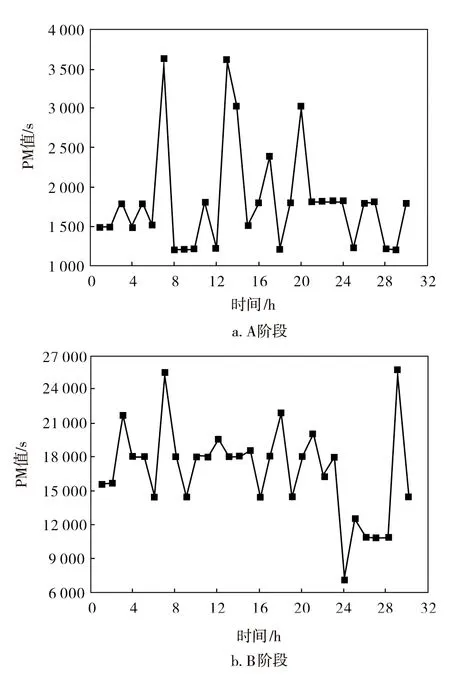

A階段和B階段加氫后己內酰胺水溶液PM值對比見圖3。

圖2 加氫后PM值變化曲線Fig.2 Change curves of PM value after hydrogenation

由圖2可知:A階段加氫后己內酰胺水溶液PM值明顯小于B階段己內酰胺水溶液PM值;A階段己內酰胺溶液加氫后己內酰胺水的PM值平均值約為1 800 s,而B階段加氫后己內酰胺的PM值平均值約為17 000 s,顯然B階段己內酰胺的不飽和還原性雜質明顯少于A階段己內酰胺的不飽和還原性雜質。

因此,可以推測:二級重排循環泵的I越大,二級重排循環泵的Q越大,重排反應產生己內酰胺的不飽和雜質越少,加氫工序后己內酰胺PM值越高[3]。

2.2 加氫反應

己內酰胺加氫反應工藝流程如圖3所示。加氫催化劑與己內酰胺水溶液在加氫反應釜反應后,經磁穩定床、旋液分離器、催化劑沉降罐、催化劑過濾加料罐、催化劑過濾器分離催化劑后,進入下一工序。

圖3 己內酰胺加氫反應工藝流程Fig.3 Flow chart of caprolactam hydrogenation process1—催化劑攪拌釜;2—加氫反應釜;3—磁穩定床;4—旋液分離器; 5—催化劑沉降罐;6—催化劑過濾加料罐;7—催化劑過濾器

加氫反應器是己內酰胺加氫反應的核心設備之一,其結構對己內酰胺水溶液加氫反應有較大影響。對加氫反應器結構進行分析發現,其己內酰胺水溶液進料管和出料管在同一角(見圖4管道實線部分),這種結構會導致氣-液在進出料區域存在流動死區,使反應器內的氣含率分布不均勻,從而致使氫氣在己內酰胺水溶液中分散不好,氣-液兩相混合不均勻,導致殘存不飽和雜質,從而影響己內酰胺成品的PM值[7-14]。

圖4 改造前后加氫反應器結構示意Fig.4 Structural diagram of hydrogenation reactor before and after transformation

這是因為環己酮類不飽和雙鍵雜質是引起己內酰胺PM值低的主要原因,不飽和雙鍵的濃度越高,PM值越低;加氫的目的是使含雙鍵的環己酮類不飽和雜質變成飽和雜質,從而利用沸點差除去,而若加氫反應不充分,則會導致己內酰胺中不飽和雜質含量升高。

3 改進措施3.1 提高二級重排循環泵的I

在其他反應條件不變的情況下,在重排工序采取更換大功率電機的措施,將二級重排循環泵的I提高至27 A,增大二級重排的Q。優化前后的重排反應工藝參數見表3。

表3 優化前后的重排反應工藝參數Tab.3 Process parameters of rearrangement reaction before and after optimization

從表3可看出:二級重排循環泵的I調整至27 A后(Q至少增加50 m3/h),重排滴定值從0.969降至0.847,萃取殘液化學需氧量(COD)同樣下降較明顯,降至116 389 mg/L;己內酰胺加氫出料PM值由2 400 s提升至14 400 s。說明增加二級重排的Q提高了重排反應的收率,降低了重排副反應,減少了雜質生成量,降低了萃取負荷,同時己內酰胺成品的相應指標也有一定的改善。

3.2 更改加氫反應釜進料口位置

為進一步提高己內酰胺成品的PM值,減少其中的不飽和雜質,將加氫反應釜的物料進口改至己內酰胺水溶液出口的另一側(見圖4管道虛線部分),從而使加氫反應時氫氣和己內酰胺水溶液反應更充分[7]。改造后的效果見表4。從表4可知,更改加氫反應釜進料口位置后,己內酰胺加氫后PM值和成品PM值均得到一定提高,加氫工序己內酰胺水溶液PM值由16 669 s提升至22 954 s,己內酰胺成品PM值由改造前20 401 s提升至31 023 s,改造效果明顯。

表4 改造前后己內酰胺的PM值Tab.4PM value of caprolactam before and after transformation

3.3 其他措施

為進一步降低己內酰胺生產過程中產生的雜質, 還采取了增強對雜質分離的監控、優化加氫生產工藝等措施。

(1)增強對雜質分離的監控

在生產過程中,及時對萃取塔的界面、苯汽提塔的溫度和液位、苯己聚結器的界面進行調整和監控,防止界面計失真導致萃取工序水相中的不飽和雜質帶入后道工序。

(2)優化加氫生產工藝

為進一步優化加氫反應的效率,從而在一定程度上降低己內酰胺加氫鎳催化劑的消耗量,對加氫工序生產工藝進行了優化:一是對加氫溫度、壓力等參數進行優化,控制加氫溫度在70~90 ℃;二是在催化劑的循環上,及時清通旋液分離器至加氫催化劑攪拌釜之間循環管線的堵塞物并穩定調整好閥位,根據生產的實際情況及時更換催化劑過濾器的濾布,使部分流失的催化劑被及時攔截,防止進入蒸發、蒸餾工序。

4 改造效果

從表5可以看出:在重排和加氫工序采取措施改造后,加氫工序己內酰胺水溶液PM值和己內酰胺成品PM值均得到提高;非晶鎳催化劑消耗量由改造前的45 kg/周降至15 kg/周,既降低了催化劑的消耗,又解決了催化劑堵塞管道的風險,經濟效益明顯。

表5 改造前后加氫催化劑消耗對比Tab.5 Comparison of hydrogenation catalyst consumption before and after transformation

5 結論

a.重排和加氫工序是影響己內酰胺質量的主要工序,在工藝上決定了己內酰胺生成較少的不飽和雜質及不飽和雜質被有效加氫。

b.采用大功率電機,可加大重排反應循環量,使重排反應完全,減少雜質生成量,增大粗己內酰胺的PM值。

c.改進加氫工序加氫反應釜進料口后,加氫反應更加充分,加氫工序己內酰胺水溶液PM值和己內酰胺成品PM值分別提高到22 954,31 023 s。

d.重排和加氫工序采取措施改造后, 非晶鎳催化劑消耗量從改造前45 kg/周降低至15 kg/周,經濟效益明顯。