疊合層內預埋管線的疊合板的施工優(yōu)化研究

周海洋,謝旭娜

(中鐵建設集團有限公司,北京 100040)

預制裝配式結構具有建筑設計標準化、構建生產工廠化、施工裝配機械化等方面的特征[1],與傳統(tǒng)現(xiàn)澆結構相比,能夠提高企業(yè)的施工效率,縮短施工周期,減少環(huán)境污染[2],所以其在工程中的應用日益廣泛。鋼筋混凝土疊合板作為裝配式結構中重要的樓板形式,國內外學者針對其承載性能[3-4]、抗剪能力[5-6]以及新型材料[7]等方面都進行了大量的試驗研究,同時也結合實際案例分析了疊合板施工過程中存在的各類質量問題[8-9],邢衛(wèi)榮[10]指出裝配式結構中電氣管線的設計還存在諸多難點,但并未就此展開說明。針對此問題,本文通過疊合板的靜力加載試驗,對其承載能力進行理論計算并結合有限元軟件進行數(shù)值分析,來探究疊合層內預埋管線對疊合板承載能力的影響,進而提出合理的施工優(yōu)化方案。

1 試驗概述

1.1 試件設計與制作

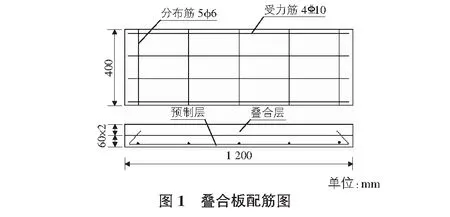

本次試驗采用長1 200 mm,寬400 mm,疊合層與預制層的厚度均為60 mm的疊合板試件。試件共分為四組,每組兩塊,第一組(A組)試件疊合層內不設管線,作為對照組;第二組(B組)疊合層內管線沿板跨方向布置;第三組(C組)疊合層內管線沿斜向45°布置;第四組(D組)疊合層內管線沿板寬度方向布置,管線中心間距均為100 mm。

試件的混凝土強度等級選用C20,預制層內設有受力筋和分布筋,具體配筋如圖1所示。

按照上述設計方案進行試件的制作,制作流程主要包括鋼筋綁扎、鋼筋應變片的粘貼、模板制作、配合比計算以及混凝土澆筑等。制作試件時,應使用剩余材料制作尺寸為150 mm×150 mm×150 mm的立方體試塊,便于后續(xù)材料強度的測定。

1.2 材料強度測定

試驗及理論計算前,應對混凝土和鋼筋的強度進行測定。

測得混凝土試塊的抗壓強度標準值fcu,k為21.7 N/mm2;受力筋的屈服強度為460.81 N/mm2,極限強度為512.12 N/mm2;分布筋的屈服強度為284.43 N/mm2,極限強度為386.32 N/mm2。

1.3 加載設備及加載制度

本次試驗使用靜力液壓加載系統(tǒng)對試件進行三分點加載,加載系統(tǒng)的量程根據(jù)后續(xù)理論計算來確定。試驗時,試件支座一邊為固定鉸支座,另一邊為滑動鉸支座。為了避免出現(xiàn)應力集中的現(xiàn)象,兩端支座處需放置2 cm厚的鋼板,具體加載方式如圖2所示。

同時,為測定加載過程中試件各項參數(shù)的變化情況,還需設置測點放置百分表和粘貼應變片來進行各項數(shù)據(jù)的采集。

加載時,整個加載過程分為預加載和正式加載兩個部分,預加載是為了使結構各部分接觸密實,同時檢驗儀器設備是否正常工作,便于及時調整。正式加載也應分級進行加載,并按照《混凝土結構試驗方法標準》的要求進行[11]。

2 理論計算

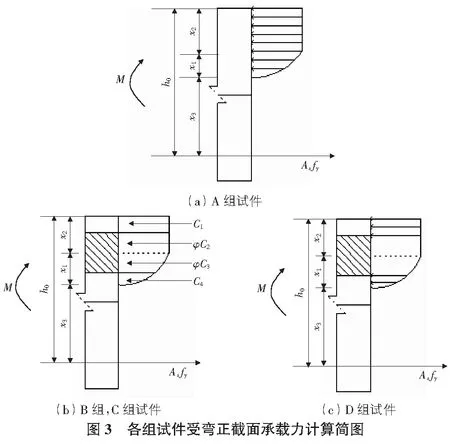

承載力極限狀態(tài)時各組試件正截面承載力計算簡圖分別如圖3所示。

2.1 A組試件承載力計算

參考圖3(a)試件計算簡圖,根據(jù)靜力平衡,可得:

∑N=0;

根據(jù)彎矩平衡,有:

代入數(shù)據(jù)可得:MuA=12.93 kN·m。

本次試驗采用三分點加載,故試驗施加荷載Pu為:

2.2 B組,C組試件承載力計算

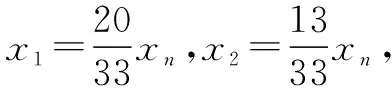

由于B組,C兩組試件疊合層中布置了PVC管,計算截面有一定程度的削弱。計算時取管線高度范圍內剩余混凝土截面面積與混凝土未被削弱時截面面積的比值為φ,根據(jù)圖3(b)試件計算簡圖,其中C1,C2,C3,C4為混凝土截面完整時該層的合力。

φ的值確定如下:

根據(jù)靜力平衡,可得:

∑N=0,

B組試件:xn=35.89 mm,x1=21.75 mm,x2=14.14 mm,x3=64.11 mm。

C組試件:xn=38.32 mm,x1=23.22 mm,x2=15.1 mm,x3=61.68 mm。

根據(jù)彎矩平衡有:

∑M=0,

將各組數(shù)據(jù)代入可求得MuB=11.74 kN·m,MuC=10.98 kN·m。

同樣,用3.1節(jié)中的方法,求得PuB=70.43 kN,PuC=64.84 kN。

2.3 D組試件承載力計算

D組試件管線沿試件寬度方向布置,對試件計算截面的削弱程度最大,φ為0,參照圖3(c)中的計算簡圖,建立平衡方程:

N=0,

建立彎矩平衡方程,有:

代入數(shù)據(jù)得MuD=9.31 kN·m。

同樣,進而得PuD=57.69 kN。

2.4 總結分析

通過理論計算,可以看到各組試件極限承載力大小順序為MuA>MuB>MuC>MuD,這是因為B,C,D組試件的疊合層中均設置有PVC管,而這些管線自身強度遠不及混凝土,因此會對試件的承載能力產生不利影響,同時,由于管線的布置形式不同,其對截面的削弱程度也存在差異,可以看到,按照B組試件進行布置時,管線對試件承載能力的影響最小,按照D組試件進行布置時,管線對試件承載能力的影響最大。下面將通過試驗對該現(xiàn)象進行驗證。

3 試驗結果及分析

3.1 試驗現(xiàn)象

根據(jù)上述試驗方案進行加載,匯總試驗現(xiàn)象如下:

A組試件破壞現(xiàn)象:A-a,A-b兩塊板在加載初期,純彎區(qū)段和剪彎區(qū)段相繼產生少量細小裂縫,隨著荷載繼續(xù)施加,裂縫數(shù)量逐漸增多,裂縫逐漸擴展,荷載施加至Pu時,剪彎區(qū)段產生一條主要斜向裂縫,荷載接近110%Pu時,跨中裂縫與斜向裂縫延伸至板頂下方,裂縫寬度明顯增加,受拉鋼筋屈服。

B組試件破壞現(xiàn)象:B-a,B-b兩塊板在加載初期同樣是純彎區(qū)段與剪彎區(qū)段相繼出現(xiàn)微小裂縫,隨后逐漸發(fā)展蔓延,荷載加至85%Pu時,剪彎區(qū)段產生斜裂縫,隨后跨中裂縫與斜裂縫延伸至板頂下方,裂縫寬度超過1.5 mm,構件破壞。

C組試件破壞現(xiàn)象C-a,C-b兩塊板加載前中期試驗現(xiàn)象與A組類似,荷載接近極限荷載時,跨中裂縫延伸至板面附近,隨后裂縫寬度過大,撓度突變,試件破壞。

D組試件破壞現(xiàn)象:D-a,D-b兩塊板在加載初期現(xiàn)象與A組類似,加載至80%Pu時,剪彎區(qū)段出現(xiàn)斜向裂縫,隨后裂縫繼續(xù)延伸,荷載加至95%Pu時,跨中受壓區(qū)混凝土出現(xiàn)裂紋,荷載接近Pu時,裂縫寬度超過1.5 mm,加載結束。

3.2 試驗極限荷載及分析

通過試驗,可得出各組試件的極限荷載,每組試件的極限荷載取同組內兩塊板的平均值,結果如表1所示。

表1 各組試件的試驗極限荷載

通過表1中數(shù)據(jù)可以看到,與A組試件相比,其余三組試件的極限承載力都有不同程度的降低,其中B組試件的極限承載力降低幅度最小,D組試件的極限承載力降低幅度最大,C組試件的極限承載力降低幅度位于兩者之間。因為在疊合層內設置管線會使疊合層混凝土產生空腔,導致受壓區(qū)混凝土截面的削弱,進而影響板的承載能力,當管線的布置方式不同時,產生空腔的面積也存在差異,故對板承載能力的影響程度不同。同時,可以看到試驗所得各組試件的極限荷載與理論值存在一定的出入,這是因為在理論計算時對板做了各項假定,而這與實際情況存在一定偏差,此外,試驗過程中也存在諸多干擾因素,會造成一定的試驗誤差,但可以看到,試驗所得各組試件的極限荷載的大小變化情況與理論值一致,能夠予以驗證。

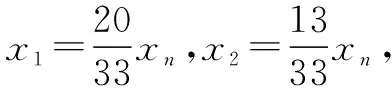

3.3 試件跨中撓度、應變結果及分析

根據(jù)試驗時測得的試件各項數(shù)據(jù),繪制各項參數(shù)隨荷載的變化曲線如圖4,圖5所示。

通過圖4,圖5可以看到,在同一荷載作用下,各組試件的跨中撓度和混凝土應變值均不相同,說明管線的存在會導致試件的變形增大,且管線布置方式不同,其引起的增大量也不同,若記增大量為δ,則有δB<δC<δD,可以看到,其變化規(guī)律與極限荷載一致。

通過試驗,對比分析各組試件的極限荷載、跨中撓度、混凝土應變等各項參數(shù),發(fā)現(xiàn)疊合層中管線的存在會對板的承載能力產生不利影響,且影響程度與管線排布方式有關,因此,在施工時需對管線的排布進行合理設計。

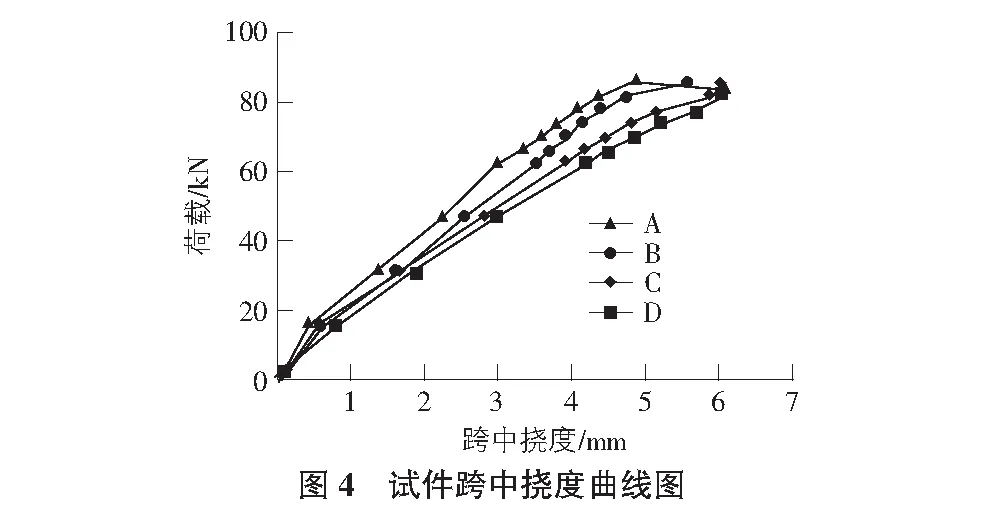

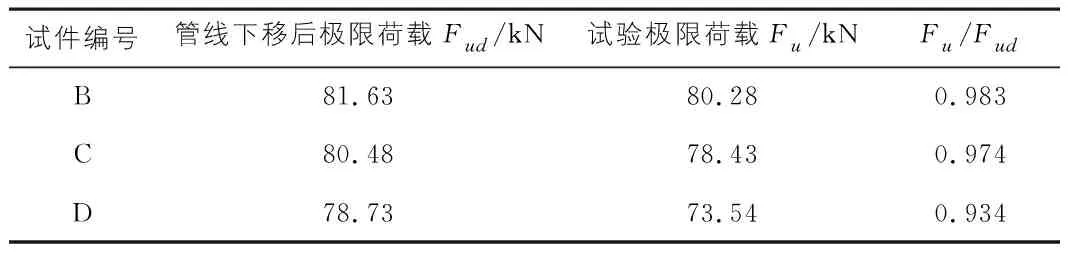

3.4 ABAQUS數(shù)值計算

為了進一步了解電氣管線埋設高度對疊合板承載能力的影響,將試件內管線下移至疊合面處,借助ABAQUS軟件建立管線下移后的疊合板模型,并進行有限元計算。

分析計算結果,將管線下移之后各組試件的極限荷載記為Fud,結果如表2所示。

表2 管線下移后極限荷載與原試驗極限荷載對比

根據(jù)表2可以看到,管線下移之后各組試件的極限承載力都有所增加,這是因為在板受力過程中,試件截面的中和軸逐漸上移,受壓區(qū)高度逐漸減小,管線造成的空腔所帶來的影響也越來越小,所以當管線高度較低時,對板的承載能力的影響就較小。同時,可以看到,管線高度降低之后,各組試件中管線對試件承載力的影響程度與試驗現(xiàn)象一致。

4 結語

通過計算不同管線埋設方式下疊合板的極限承載力,開展靜力試驗,分析實驗結果,發(fā)現(xiàn)疊合層內布置的各類電氣管線會降低疊合板的承載能力,且降低程度與管線的布置方式有關;利用ABAQUS建立改變管線高度的有限元模型,發(fā)現(xiàn)管線高度越低,所引起的不利影響越小。因此,在實際工程中應注意以下幾點:

1)在設計管線排布方案時,應盡量使管線沿板跨度方向布置。

2)在設計管線排布方案時,盡量避免排布多層管線,出現(xiàn)交叉重疊。

3)施工時盡量使管線緊貼疊合面,同時應采取固定措施,避免后續(xù)施工過程中管線的上浮。