XLH-150型連續混煉工業化機臺的混煉工藝參數對膠料性能的影響

汪傳生,牛廣智,馬亞標,張守鋒,王志飛,朱 琳

(1.青島科技大學 機電工程學院,山東 青島 266061;2.益陽橡膠塑料機械集團有限公司,湖南 益陽 413000)

與傳統間歇式混煉設備相比,連續混煉設備具有以下優點[1]:(1)實現了膠料混煉的連續化,形成了自動化生產線,簡化了生產工序,提高了生產效率;(2)可以實現混煉參數的精確有效控制,提高了膠料的均勻性和一致性;(3)自動化程度大幅提高,為現代化無人車間的建立提供了基礎;(4)省去了龐大的上、下輔機設備,節約了設備投資,同時還減小了設備占地面積,大大降低了廠房設施投資[2]。

由于橡膠制品配方原材料種類繁多,連續混煉機需要配備多臺復雜的物料動態稱量系統,設備投資大,且配比難以保證。為解決上述問題,本工作針對塊狀橡膠串聯式連續混煉裝備和方法,研發成功了XLH-150型雙轉子連續混煉機[3],并對混煉工藝參數[4-12]與膠料性能間的關系進行探討,確定了XLH-150型連續混煉工業化機臺的最佳工藝參數,實現了膠料混煉的工業化連續生產,避免了因重復下片、冷卻、停放等工序造成的生產效率低和能源損失。

1 實驗

1.1 主要原材料

溶聚丁苯橡膠(SSBR),牌號RC2564S;順丁橡膠(BR),牌號9000,中國石油獨山子石化分公司產品。白炭黑,比利時索爾維公司產品。偶聯劑TESPT,南京曙光化工集團有限公司產品。氧化鋅和硬脂酸,中國石油化工集團有限公司產品。微晶蠟,萊茵化學(青島)有限公司產品。環保油,德國漢森-羅森塔爾集團公司產品。防老劑4020、硫黃、促進劑DPG和CBS、防焦劑CTP,山東尚舜化工有限公司產品。

1.2 配方

參考半鋼子午線輪胎胎面膠配方設計試驗配方為:SSBR 96.25,BR 30,白炭黑 70,偶聯劑TESPT 8.4,氧化鋅 2,硬脂酸 2,防老劑4020 2,微晶蠟 1.5,環保油 3,硫黃 1.3,促進劑DPG 1.24,促進劑CBS 1.8,防焦劑CTP 0.151。

1.3 主要設備和儀器

GK-45E型嚙合型密煉機,益陽橡膠塑料機械集團有限公司產品;XLH-150型雙轉子連續混煉機,青島科技大學和益陽橡膠塑料機械集團有限公司合作研發新產品;RPA2000橡膠動態加工分析儀和MDR-C型無轉子硫化儀,美國阿爾法科技有限公司產品;XLD-400X400X2平板硫化機,青島億朗橡膠裝備有限公司產品;Instron 3365型萬能試驗機,美國英斯特朗公司產品;EPLEXOR 150N型動態熱機械分析儀,德國GABO公司產品;SS-5643-D型DIN磨耗試驗機,中國臺灣松恕檢測儀器有限公司產品;Precisa XB 220A型密度計,瑞士普利賽斯公司產品;GT-7016型切片機,中國臺灣高鐵科技股份有限公司產品;547-401型橡膠厚度儀,日本三豐儀器有限公司產品。

1.4 試樣制備

1.4.1 連續混煉工藝

XLH-150型雙轉子連續混煉機如圖1所示,其參數為:轉子外徑 150 mm,長徑比 20∶1,轉子中心距 125.4 mm,轉子轉速 0~60 r·min-1,溫控范圍 室溫~300 ℃,主電機功率 150 kJ·s-1,生產能力 0~700 kg·h-1,雙轉子形式 異向內旋平行組合式嚙合雙轉子,機筒形式 分段組合式機筒。

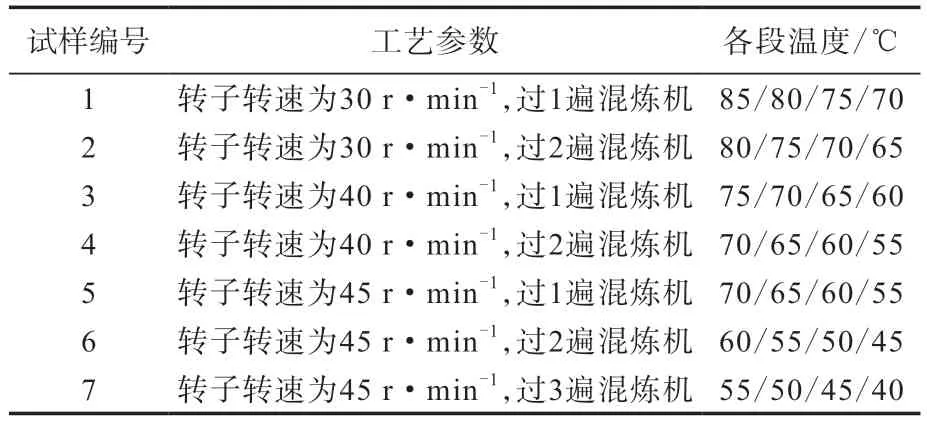

膠料在相同工藝(轉子轉速為50 r·min-1,溫度為40 ℃,混煉時間為270 s,填充因數為0.6)下通過GK-45E型嚙合型密煉機進行初混煉;再通過XLH-150型雙轉子連續混煉機進行補充混煉,通過對XLH-150型雙轉子連續混煉機的混煉工藝參數進行優化,即在提高轉子轉速的同時設置多臺設備,增加膠料補充混煉的次數[13],從而提高生產效率、保證硅烷化反應總時間。XLH-150型雙轉子連續混煉機的工藝參數如表1所示。

表1 XLH-150型雙轉子連續混煉機的混煉工藝參數Tab.1 Mixing process parameters of XLH-150 double rotor continuous mixer

將硫黃、促進劑和防焦劑按配方比例混合,然后用高速粉碎機進行預混合處理,1 min后將混合粉體取出倒入失重稱的料斗內。將初煉膠定速喂入連續混煉機內,同時按配方比例添加硫化體系,待終煉膠擠出后通過開煉機下片。混煉膠停放8 h后,用無轉子硫化儀測試t90。

1.4.2 傳統混煉工藝

一段混煉采用GK-45E型嚙合型密煉機,轉子轉速為40 r·min-1,冷卻水溫度為40 ℃,填充因數為0.6,混煉工藝為:生膠→30 s→加小料和1/2白炭黑→30 s→加剩余1/2白炭黑→混煉至110 ℃→加油→膠料溫度達到125,135和145 ℃時分別升、壓1次壓砣→排膠(155 ℃)→過開煉機使膠料溫度迅速降至室溫。

二段混煉采用GK-45E型嚙合型密煉機,轉子轉速為40 r·min-1,冷卻水溫度為40 ℃,混煉工藝為:一段混煉膠→30 s→升壓砣→壓壓砣→膠料溫度達到110和135 ℃時分別升、壓1次壓砣→排膠(150 ℃)→過開煉機下片冷卻。

三段終煉采用GK-45E型嚙合型密煉機,轉子轉速為25 r·min-1,冷卻水溫度為40 ℃,混煉工藝為:二段混煉膠和硫化體系→30 s→升壓砣→壓壓砣→4 min或膠料溫度達到100 ℃→排膠→過開煉機下片。混煉膠停放8 h后,用無轉子硫化儀測 試t90。

1.4.3 硫化

采用平板硫化機硫化,硫化條件為150 ℃/10 MPa×1.3t90。硫化膠停放24h后進行性能測試。

1.5 性能測試

(1)膠料性能按照相應國家標準進行測定。

(2)Payne效應。采用RPA2000橡膠動態加工分析儀進行應變掃描和頻率掃描。應變掃描條件為:應變范圍 0.7%~70%,頻率 0.1 Hz,溫度 120 ℃。頻率掃描條件為:頻率范圍 0.10~15 Hz,溫度 120 ℃,應變 7%。

2 結果與討論

2.1 連續混煉工藝參數優化

XLH-150型雙轉子連續混煉機的混煉工藝參數對膠料性能的影響如表2所示,ΔG′為應變開始前后對應的儲能模量(G′)之差,ΔG′越小,Payne效應越低,表明填料在基體中分散越好。

通過對比試樣1,3和5可知,采用過1遍連續混煉機時,隨著轉子轉速的增大,膠料的Payne效 應[14]提高,硅烷化反應指數減小。分析認為:轉子轉速的增大雖然使剪切力提高,但橡膠受剪切次數減少,總剪切作用下降,分散作用降低,不利于硅烷化反應的進行;膠料停留時間較短也使得白炭黑硅烷化反應程度降低,極性團聚力增大,使填料難以分散,這兩種作用彼此促進,使得填料分散程度迅速下降和硅烷化反應指數迅速減小。

通過對比試樣1—7可知,在不同轉子轉速下,增加過連續混煉機的遍數都會使填料分散程度和硅烷化反應指數增大,其中試樣2(轉子轉速為30 r·min-1、過2遍連續混煉機)的增大幅度最大,其性能較好,與試樣7(轉子轉速為45 r·min-1、過3遍連續混煉機)的性能在同一水平,試樣4(轉子轉速為40 r·min-1、過2遍連續混煉機)的性能稍差,但優于過1遍連續混煉機的試樣1,3,5。由于轉子轉速為30 r·min-1、過2遍連續混煉機的膠料停留時間約為6 min,而轉子轉速為45 r·min-1、過3遍連續混煉機的膠料停留時間約為5.6 min,考慮到生產能力問題,應選擇轉子轉速為45 r·min-1、過3遍連續混煉機的工藝參數為宜,但還需配合其他性能綜合判斷。

從表2可以看出:過1遍連續混煉機的膠料,不同轉子轉速下膠料的拉伸強度和撕裂強度[15]基本相同,說明此時填料分散程度和硅烷化反應指數的差距較小,轉子轉速未對膠料的物理性能產生較大影響;過2遍連續混煉機的膠料的拉伸強度和撕裂強度均明顯高于相應的過1遍連續混煉機的膠料,這是由于填料分散程度和硅烷化反應程度共同提高而實現的。值得注意的是,與轉子轉速為45 r·min-1、過2遍連續混煉機的膠料相比,轉子轉速為45 r·min-1、過3遍連續混煉機的膠料的拉伸強度和撕裂強度都有所降低,這與填料分散程度和硅烷化反應程度趨勢是相反的。分析認為,由于強機械作用和持續的高溫使橡膠大分子鏈斷裂過于嚴重[16-17],導致膠料的彈性模量下降,拉伸強度和撕裂強度同時下降。由此可知,從膠料物理性能考慮,轉子轉速為45 r·min-1、過3遍連續混煉機的工藝并不適宜。

從表2還可以看出:膠料的抗濕滑性能、滾動阻力和耐磨性能整體呈現出與Payne效應和硅烷化反應相同的趨勢,即轉子轉速越大,膠料“魔三角”性能總體下降越明顯,并且過2遍連續混煉機的膠料的性能高于同轉子轉速下過1遍連續混煉機的膠料。當然,轉子轉速為30 r·min-1、過2遍連續混煉機的膠料具有最佳的抗濕滑性能、較低的滾動阻力和最小的磨耗量,但從生產能力和生產效率方面考慮,該工藝是不經濟的。

綜上所述,轉子轉速的增大會提高生產能力和生產效率,但會造成膠料綜合性能的下降,轉子轉速越高,性能下降幅度越大。增加過連續混煉機遍數可以在一定程度上提高膠料性能,從而彌補由于轉子轉速增大而造成的膠料性能損失,但增加過連續混煉機的遍數不宜太多,否則會因橡膠鏈的過度裂解而導致膠料性能下降。

綜合考慮膠料性能、生產能力和生產效率,確定XLH-150型連續混煉工業化機臺的最佳混煉工藝為:初煉采用GK-45E型嚙合型密煉機,轉子轉速為50 r·min-1,溫度為40 ℃,混煉時間為270 s,填充因數為0.6;補充混煉采用XLH-150型雙轉子連續混煉機,轉子轉速為40 r·min-1,過2遍連續混煉機,各段溫度分別為70,65,60和55 ℃。

2.2 連續混煉與傳統混煉的對比

為了考察塊狀橡膠串聯式連續混煉工業化機臺的混煉能力、生產效率和能耗水平,將采用最佳工藝參數的XLH-150型連續混煉工業化機臺與同規格的嚙合密煉機進行對比試驗[18-22]。采用兩種混煉工藝的膠料性能對比如表3所示,兩種混煉工藝的能耗與生產效率對比如表4所示。

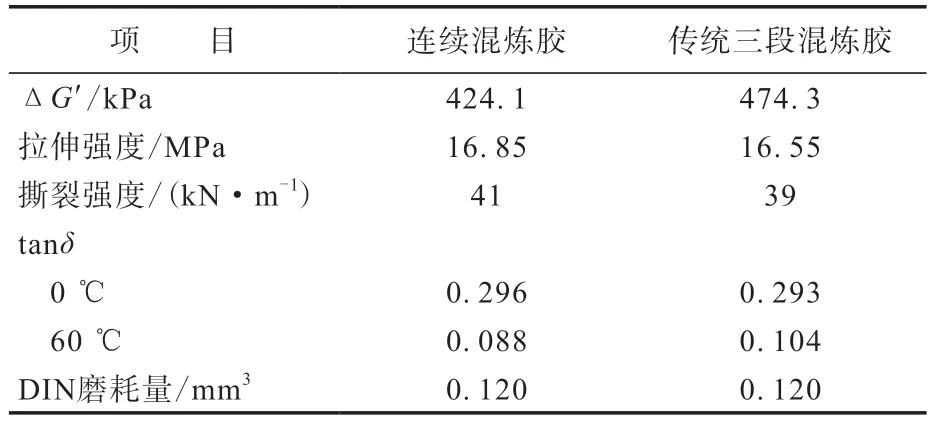

表3 采用兩種混煉工藝的膠料性能對比Tab.3 Comparison of compound properties with two mixing processes

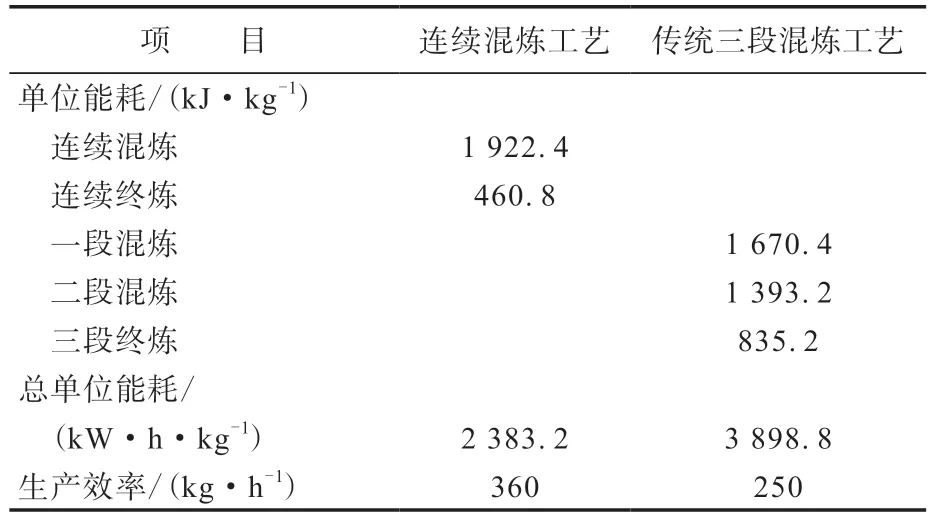

表4 兩種混煉工藝的能耗與生產效率對比Tab.4 Comparison of energy consumptions and production efficiencies between two mixing processes

從表3可以看出,采用連續混煉工藝的膠料性能與采用傳統三段混煉工藝的膠料性能處于相同的水平,在多項性能上連續混煉膠略有優勢,例如連續混煉膠料的Payne效應降低了11%,說明填料分散程度更高,tanδ(60 ℃)減小了15%,說明滾動阻力更低,拉伸強度和撕裂強度略高,抗濕滑性能和耐磨性能基本一致。這得益于連續混煉膠具有更高的填料分散程度和硅烷化反應程度,充分發揮了白炭黑的補強作用。因此,從性能方面看,采用連續混煉工藝制備的膠料性能略優于采用傳統三段混煉工藝制備的膠料。

從表4可以看出:在生產效率方面,連續混煉工藝具有較為明顯的優勢,由于該方法有效縮短了密煉機的初煉時間,且后續的混煉和終煉可與下一批膠料的初煉同時進行,因此大大縮短了混煉周期,當填充因數為0.6時,生產效率達360 kg·h-1;對比傳統三段混煉工藝,即同時并列3臺45 L密煉機分別用于一段、二段和三段混煉,且不計膠料下片和冷卻時間,其生產效率最高僅為250 kg·h-1。因此,相比于傳統三段混煉工藝,塊狀橡膠串聯式連續混煉工藝的生產效率提高了44%。

單臺XLH-150型雙轉子連續混煉機的單位能耗僅為460.8 kJ·kg-1,而初煉密煉機可以將初煉時間縮短為傳統一段混煉時間的60%~70%,因此初煉密煉機的單位能耗也較低。若采用1臺GK45E型嚙合密煉機加3臺XLH-150型雙轉子連續混煉機構成連續混煉工業化機臺,系統的單位能耗為2 383.2 kJ·kg-1,而傳統三段混煉工藝的單位能耗為3 898.8 kJ·kg-1,則連續混煉工藝的單位能耗可降低39%。

3 結論

(1)隨著XLH-150型雙轉子連續混煉機轉子轉速的增大,膠料的Payne效應提高,抗濕滑性能、滾動阻力、耐磨性能和硅烷化反應程度總體下降,增加過連續混煉機遍數會使填料分散程度和硅烷化反應程度上升,但過連續混煉機遍數過多會使膠料的性能降低。

(2)綜合考慮性能、生產能力和生產效率,確定XLH-150型連續混煉工業化機臺的最佳混煉工藝為:初煉采用GK-45E型嚙合型密煉機,轉子轉速為50 r·min-1,溫度為40 ℃,混煉時間為270 s,填充因數為0.6;補充混煉采用XLH-150型雙轉子連續混煉機,轉子轉速為40 r·min-1,過2遍連續混煉機,各段溫度分別為70,65,60和55 ℃。

(3)XLH-150型連續混煉工業化機臺與傳統嚙合型密煉機的對比試驗結果表明:采用連續混煉工藝的膠料性能優于采用傳統三段混煉工藝的膠料,即膠料的Payne效應降低了11%,滾動阻力降低了15%,拉伸強度和撕裂強度略有提高;在生產效率和能耗方面,連續混煉工藝有較大的優勢,生產效率提高44%以上,總單位能耗降低39%。