耐熱型超低剝離力保護膜壓敏膠的制備及性能研究

李 娜,王 茜,馬慧君,駱小紅,姜 偉

(中國樂凱集團有限公司 河北 保定 071054)

0 引言

丙烯酸酯膠黏劑由幾種丙烯酸酯單體經過共聚形成的共聚物構成,往往也會在其中加入交聯劑、催化劑、增粘樹脂、軟化劑、顏填料等助劑[1]。溶劑型丙烯酸酯壓敏膠具有光學性能好、潤濕性佳、干燥速度快、易加工等優點[2]。當前,丙烯酸酯壓敏膠應用廣泛,在電子領域、屏幕保護、薄膜封裝、標簽、醫藥等領域發揮了重要作用[3]。

普通壓敏膠存在不耐熱的問題,只能在常溫下使用,限制了其應用。壓敏膠不耐熱的一個明顯表現是壓敏膠在180~210 ℃條件下,使用一段時間以后,將其從被粘物表面剝離,被粘物表面殘膠,有些甚至膠體全部轉移到被粘物上。通過提高交聯度、增大內聚力和剛性的方式可以提高丙烯酸酯壓敏膠的耐熱性,但是,如果需要得到耐熱、耐老化、力學性能等綜合性能好的產品,需要進行深入研究[4]。

耐高溫分子的分子鏈必須具有穩定的交聯點和足夠的內聚強度,才能保證壓敏膠在高溫下的穩定性[5]。常見的提高耐熱性的方法有3種:(1)引入極性耐熱性基團;(2)引入芳環;(3)增大交聯度[6]。殷俊等[7]用KH570分別對超細滑石粉、超細高嶺土、剛性棒狀CNC表面進行改性,使其表面接上雙鍵,然后與丙烯酸酯單體原位復合,得到改性的丙烯酸酯復合壓敏膠,復合后丙烯酸酯壓敏膠初粘力、持粘力、剝離力都有明顯增大,均增大20%以上。鐘宏等[8]用丙烯酸異辛酯、丙烯酸丁酯、醋酸乙烯酯、甲基丙烯酸月桂酯、甲基丙烯酸縮水甘油酯和特殊單體為原料合成了一種壓敏膠,加入適量交聯劑,制成的膠帶耐高溫180 ℃/4 h不殘膠、耐電解液85 ℃/24 h不脫膠。劉明珠等[9]采用溶液聚合的方法用丙烯酸丁酯、丙烯酸異辛酯、丙烯酸羥乙酯、甲基丙烯酸甲酯共聚,發現引入外交聯劑N3390能夠顯著增大內聚力,提高保護膜的耐濕熱老化性能。

本文以溶液聚合法制備了聚丙烯酸異辛脂壓敏膠,通過加入極性單體調節內聚力和交聯度;通過加入自制側基比較大的單體限制分子的運動并增加耐熱性;通過加入交聯單體增大交聯度,提高機械性能,得到的壓敏膠具有耐熱性、超低剝離力,耐溫不殘膠,高溫后剝離力上升幅度小。

1 實驗部分

1.1 實驗藥品

丙烯酸異辛酯、麥克林、分析純;丙烯酸丁酯、福晨、分析純;丙烯酸羥乙酯、阿拉丁、實驗試劑;丙烯酰胺、福晨、分析純;甲基丙烯酸甲酯、阿拉丁、化學純;偶氮二異丁腈、阿拉丁、分析純;乙酸乙酯、分析純;自制單體;異氰酸酯固化劑、科思創。

1.2 儀器

水浴鍋,天津科諾儀器設備有限公司;攪拌器,IKA;鼓風干燥箱,上海精宏;自動涂布機,瑞翁;覆膜機,金典;拉力機,島津拉力機。

1.3 耐熱性超低剝離力丙烯酸酯壓敏膠的制備

1.3.1 丙烯酸酯共聚物的制備

將部分單體、引發劑、溶劑混合均勻溶解,加入到裝有攪拌、冷凝管、溫度計、氮氣管的四口瓶中,緩慢升溫至75~80 ℃,至乙酸乙酯回流,保溫一段時間,滴加剩余單體和引發劑的混合溶液,緩慢滴加3 h,保溫3 h,補加引發劑,繼續保溫2 h,冷卻至40 ℃以下,加入阻聚劑,充分溶解,補加乙酸乙酯至固含量50%,出料。

1.3.2 聚丙烯酸酯壓敏膠的制備

取出部分上述丙烯酸酯共聚物加入固化劑、催化劑、乙酸乙酯、丁酮,充分混合均勻,得到聚丙烯酸酯壓敏膠。

1.4 丙烯酸酯壓敏膠涂布與測試

1.4.1 涂布

使用38 μm厚PET片基,將制得的聚丙烯酸酯壓敏膠用RK涂布機涂布,濕厚80 μm(干厚10 μm),在100 ℃鼓風干燥箱中干燥1 min,使用覆膜機覆離型膜,置于50 ℃烘箱中,熟化72 h,得到耐熱型超低剝離力保護膜壓敏膠保護膜。

1.4.2 測試

1.4.2.1 IR表征

將丙烯酸酯壓敏膠膠液涂于溴化鉀壓片上,干燥后進行測試。

1.4.2.2 剝離力

按照GB/T2792-2014進行測定。

1.4.2.3 持粘力

按照GB/T 4851-1998標準進行測定。

1.4.2.4 耐高溫剝離力

將所制得的耐熱型超低剝離力壓敏膠保護膜裁切成25 mm寬標準樣條粘貼在鋼板上,按照GB/T2792-2014制樣方法制備,鋼板放入180 ℃烘箱中,保溫1 h,1 h后關閉烘箱自然冷卻至室溫,按照GB/T2792-2014測試剝離力。

1.4.2.5 耐高溫殘膠

將所制得的耐熱型超低剝離力壓敏膠保護膜裁切成25 mm寬標準樣條粘貼在鋼板上,按照GB/T2792-2014制樣方法制備,鋼板放入180 ℃烘箱中,保溫1 h,1 h后關閉烘箱自然冷卻至室溫,以300 mm/min的速度180°從鋼板上剝離樣條,觀察鋼板表面殘留情況。

2 結果與討論

2.1 紅外表征結果

共聚得到的丙烯酸酯共聚物進行了IR測試,測試結果見圖1。2 958 cm-1和2 872 cm-1是甲基碳氫伸縮振動,2 930 cm-1是亞甲基的碳氫伸縮振動,1 732 cm-1是羰基伸縮振動,1 462 cm-1是甲基伸縮振動,1 253 cm-1和1 164 cm-1是碳氧伸縮振動。3 100 cm-1、990 cm-1未見強峰,不含雙鍵。以上數據說明各丙烯酸酯單體發生了共聚反應,生成了共聚物。

2.2 剝離力及高溫殘膠測試

剝離力是壓敏膠重要的應用指標,影響壓敏膠剝離力的因素主要有單體的極性、內聚力、玻璃化轉變溫度、交聯度、溫度、剝離速度等,本文研究了酰胺單體用量、甲基丙烯酸甲酯用量、固化劑用量和羥值對耐熱性超低剝離力保護膜壓敏膠性能的影響。

2.2.1 不同丙烯酰胺加入量對剝離力的影響

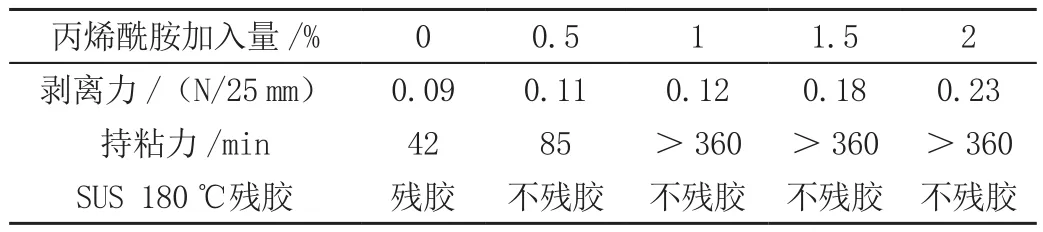

丙烯酰胺能夠使聚合物形成氫鍵結構,提高聚合物體系的內聚力;同時,丙烯酰胺是極性單體,會增大壓敏膠的剝離力。丙烯酰胺的加入量對剝離力的影響見表1。

表1 丙烯酰胺加入量對耐高溫超低剝離力保護膜性能的影響Tab.1 Effects of acrylamide dosage on heat-resistant and ultrolow peeling force protective film

從表1可知,共聚單體中不加入丙烯酰胺時,得到的壓敏膠保護膜剝離力低,持粘力低,180 ℃殘膠實驗鋼板出現殘膠情況;隨著丙烯酰胺加入量增多,壓敏膠保護膜剝離力升高,持粘力增大,鋼板殘膠情況消失;當丙烯酰胺加入量大于等于1.5%時,剝離力偏大,不利于制備超低剝離力保護膜。根據以上數據,選擇丙烯酰胺按加入量為0.5%~1%是合適的。

2.2.2 不同甲基丙烯酸甲酯用量對剝離力的影響

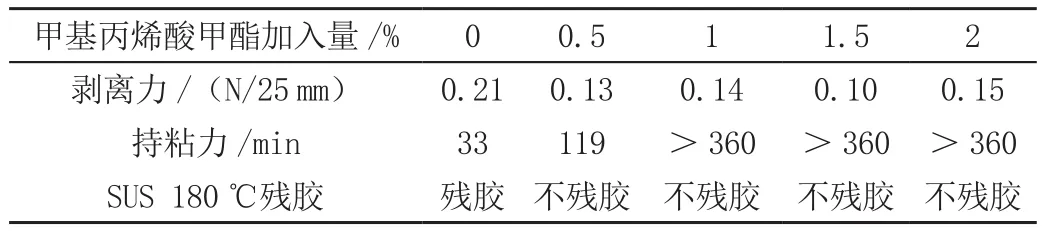

丙烯酸異辛酯、丙烯酸丁酯與丙烯酰胺活性有一定差別,會出現共聚反應不均勻的現象,自聚的丙烯酰胺或丙烯酰胺-丙烯酸羥乙酯共聚物會形成凝膠狀物質附著在燒瓶壁上;而且,自聚的丙烯酰胺或丙烯酰胺-丙烯酸羥乙酯共聚物在壓敏膠體系內團聚會使極性單體內聚作用不充分,并造成局部剝離力增強的現象,因此,生產均勻的共聚物是必要的。甲基丙烯酸甲酯的加入有利于形成均勻的共聚物并降低剝離力。

從表2可以看出,在不加入甲基丙烯酸甲酯的情況下,壓敏膠保護膜剝離力偏大,貼鋼板耐高溫180℃測試有殘膠。這是因為丙烯酰胺雖然能增大內聚力,但是因為單體活性的差別,反應不均勻,產生部分齊聚物,導致鋼板表面產生少量殘膠。加入甲基丙烯酸酯較多,剝離力增大。因此,甲基丙烯酸甲酯加入量1.5%最佳。

表2 甲基丙烯酸甲酯加入量對耐高溫超低剝離力保護膜性能的影響Tab.2 Effects of methyl methacrylate dosage on heat-resistant and ultro-low peeling force protective film

2.2.3 不同固化劑用量對剝離力的影響

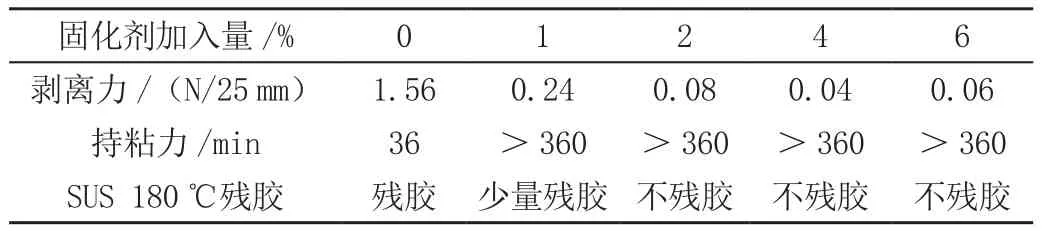

為改善壓敏膠的內聚性能、提高可剝離性,交聯是常用方法之一[10]。本文所用的交聯劑是異氰酸酯交聯劑,是實驗室常用的交聯劑。通過調節異氰酸酯交聯劑用量,得到交聯劑用量和超低剝離力壓敏膠保護膜性能的關系,見表3。

表3 交聯劑加入量對耐高溫超低剝離力保護膜性能的影響Tab.3 Effects of curing agent dosage on heat-resistant and ultro-low peeling force protective film

在一定范圍內,交聯劑加入量越多,保護膜剝離力越小;繼續增加交聯劑用量,保護膜剝離力反而增大。這是因為當羥基含量小于等于異氰酸酯含量時,羥基和異氰酸酯反應,生成氨基甲酸酯,聚合物形成交聯網絡,內聚力增強,與被粘物的相互作用力下降;當羥基含量低于異氰酸酯含量時,交聯點減少,交聯度降低,異氰酸酯基團為極性基團,壓敏膠與被粘物相互作用力增大,剝離力增大[11]。根據上表數據,固化劑加入量2%~4%是理想的。

2.3 耐高溫剝離力測試及耐高溫殘膠測試

丙烯酸酯壓敏膠在高溫下,分子鏈運動性增強,易于流動,與被粘物相互作用面積增大,見圖2。本文中所用被粘物為鋼板,高溫作用下,壓敏膠與鋼板表面粘接面積變大,同時極性基團與鋼板表面分子相互作用力增強。

圖3為樣品粘貼玻璃和鋼板進行180 ℃高溫處理后鋼板和表面殘膠情況,玻璃和鋼板表面均無殘膠。

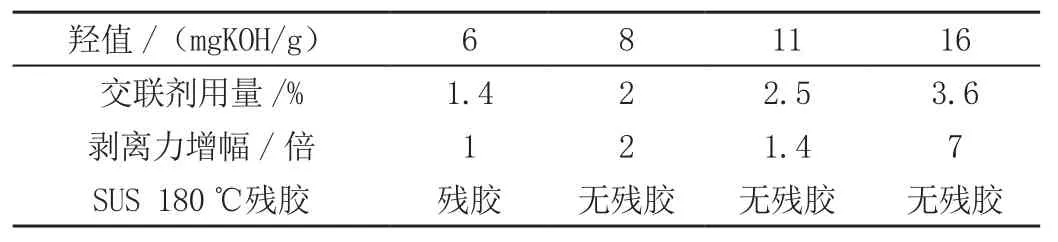

將常溫粘貼并靜置20 min后樣品和粘貼鋼板并高溫處理的樣品進行對比測試,發現剝離力升高。調節壓敏膠膠黏劑羥值,并根據羥值調整交聯劑用量進行實驗,發現當羥值為11 mgKOH/g,異氰酸酯用量為2.5%時,升高倍數最低,升高倍數為1.4倍。壓敏膠羥值對耐高溫超低剝離力保護膜性能的影響見表4。

表4 壓敏膠羥值對耐高溫超低剝離力保護膜性能的影響Tab.4 Effects of hydroxyl value on heat-resistant and ultro-low peeling force protective film

3 結論

(1)以丙烯酸異辛酯、丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酰胺等單體,采用溶液共聚的方法,制備了丙烯酸酯壓敏膠,由其制備的保護膜具有超低剝離力、耐高溫無殘膠,滿足使用要求。

(2)丙烯酸酯壓敏膠中加入丙烯酰胺單體所得的壓敏膠保護膜耐熱性提高,耐180 ℃無殘;丙烯酸酯壓敏膠中加入甲基丙烯酸甲酯可以提高丙烯酸酯共聚物的反應性,甲基丙烯酸甲酯加入量1.5%,剝離力低、耐高溫性好。

(3)交聯劑的加入有利于降低剝離力;控制羥值的含量有助于降低耐高溫前后剝離力升高倍率。調節丙烯酸酯共聚物樹脂羥值為11 mgKOH/g,固化劑加入量為2.5%時,180℃高溫處理剝離力上升幅度低,升高1.4倍。