復(fù)合擠出生產(chǎn)線胎面部件質(zhì)量波動原因?qū)Ρ确治?/h1>

2022-07-20 06:23:10王廣成張斌武

輪胎工業(yè) 2022年5期

吳 越,王廣成,張斌武

[雙錢集團(新疆)昆侖輪胎有限公司,新疆 烏魯木齊 831400]

在輪胎生產(chǎn)過程中,混煉膠料在螺桿擠出機中經(jīng)塑化通過口型定尺寸擠出,經(jīng)過聯(lián)動線拉伸、冷卻、裁斷,生產(chǎn)出滿足質(zhì)量要求的胎面部件[1-4]。胎面是輪胎的重要組成部件之一,而胎面部件的質(zhì)量控制一直是半成品工序的控制重點,直接決定半成品工序回用率的高低。造成胎面部件質(zhì)量波動的因素很多,其中擠出溫度的變化會造成胎面半成品尺寸不穩(wěn)定[5],口型開型比和操作方法也會在一定程度上造成部件質(zhì)量波動。

我公司目前兩條胎面生產(chǎn)線都使用熱喂料擠出機進行生產(chǎn),擠出設(shè)備生產(chǎn)廠家和型號均相同(以下簡稱為1#和2#生產(chǎn)線),但生產(chǎn)的胎面質(zhì)量波動情況卻存在明顯的差異,現(xiàn)進行對比分析,以期有效提高胎面生產(chǎn)質(zhì)量。

1 擠出胎面質(zhì)量波動測量

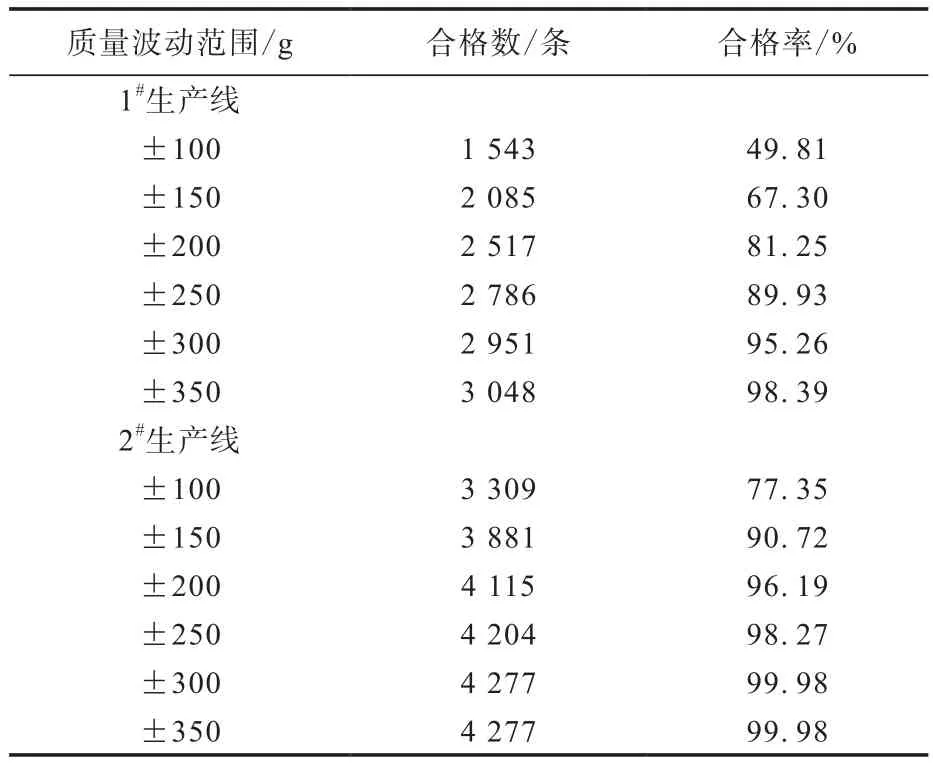

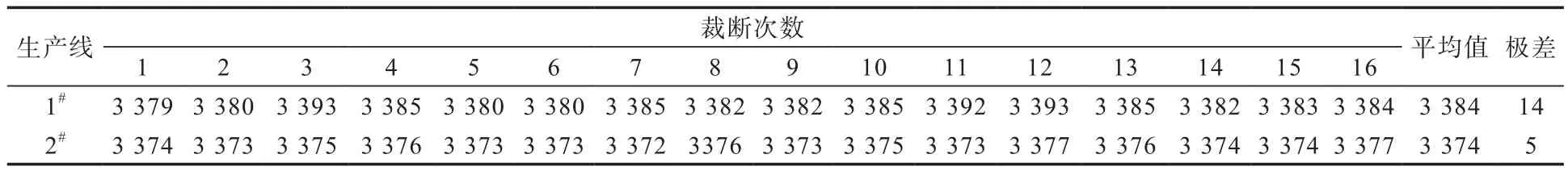

以礦山輪胎胎面膠為例,1#和2#生產(chǎn)線生產(chǎn)的胎面質(zhì)量分布和合格率測量結(jié)果如表1所示。

表1 兩條生產(chǎn)線生產(chǎn)的胎面質(zhì)量分布和合格率測量結(jié)果

從表1可以看出:質(zhì)量波動范圍為±100 g時,1#生產(chǎn)線生產(chǎn)的胎面質(zhì)量合格率為49.81%,而2#生產(chǎn)線的合格率則達到77.35%;質(zhì)量波動范圍為±200 g時,1#和2#生產(chǎn)線的胎面質(zhì)量合格率分別為81.25%和96.19%;質(zhì)量波動范圍為±300 g時,1#和2#生產(chǎn)線的胎面質(zhì)量合格率則分別達到95.26%和99.98%。由此可見,兩條生產(chǎn)線生產(chǎn)的胎面質(zhì)量波動情況存在明顯的差異。

兩條生產(chǎn)線生產(chǎn)的胎面質(zhì)量均呈正態(tài)分布,2#生產(chǎn)線生產(chǎn)的胎面質(zhì)量分布集中,而1#生產(chǎn)線生產(chǎn)的胎面質(zhì)量分布相對離散。

2 原因分析

從生產(chǎn)計劃排產(chǎn)量、口型開型比、胎面擠出排膠和收取溫度以及聯(lián)動線質(zhì)量控制方式方面進行分析,查找胎面質(zhì)量分布離散的原因。

2.1 生產(chǎn)計劃排產(chǎn)量

兩條生產(chǎn)線近期生產(chǎn)計劃排產(chǎn)量對比如表2所示。

表2 兩條生產(chǎn)線近期生產(chǎn)計劃排產(chǎn)量對比 條

從表2可以看出,1#生產(chǎn)線10個批次平均排產(chǎn)量為245條,其中4個批次排產(chǎn)量不足100條,批次產(chǎn)量小,切換頻繁,造成更多開頭和結(jié)尾的胎面返用,從而對胎面質(zhì)量波動產(chǎn)生影響。

2#生產(chǎn)線10個批次平均排產(chǎn)量為458條,是1#生產(chǎn)線平均排產(chǎn)量的1.87倍,且10個批次排產(chǎn)量均超過100條。由于2#生產(chǎn)線胎面規(guī)格切換次數(shù)小,開頭和結(jié)尾的胎面返用較少,從而質(zhì)量波動更小。

2.2 口型開型比

1#和2#生產(chǎn)線終口型肩寬開型比分別為89.4%和88.4%。兩條生產(chǎn)線生產(chǎn)的胎面尺寸如圖1所示。

圖1 兩條生產(chǎn)線生產(chǎn)的胎面尺寸

1#和2#生產(chǎn)線生產(chǎn)的胎面斷面面積分別為6 987.2和6 952.4 mm2,質(zhì)量分別為24.39和24.29 kg,二者基本相同。

由此可見,兩條生產(chǎn)線終口型肩寬開型比相差不大,不會對擠出胎面質(zhì)量造成顯著影響。

對兩條生產(chǎn)線的預(yù)口型和生產(chǎn)的基部膠斷面尺寸也進行了測量對比,各基準點數(shù)據(jù)差異較小。

終上所述,兩條生產(chǎn)線生產(chǎn)的胎面及基部膠尺寸基本一致,擠出口型開型比設(shè)計不是胎面質(zhì)量波動的影響因素。

2.3 胎面擠出排膠和收取溫度

從供膠溫度來看,Φ250 mm熱喂料擠出機可以保持膠料溫度在104.5 ℃,兩條生產(chǎn)線溫度無差異,符合工藝要求;1#和2#生產(chǎn)線喂料口出膠溫度分別為84.8和88.8 ℃,相差4 ℃。1#生產(chǎn)線供膠溫度偏低,致使胎面膠料塑化略差于2#生產(chǎn)線[6],且1#生產(chǎn)線屬老設(shè)備,溫度控制方面要差于2#生產(chǎn)線,造成膠料溫度偏低,使胎面質(zhì)量波動較大。

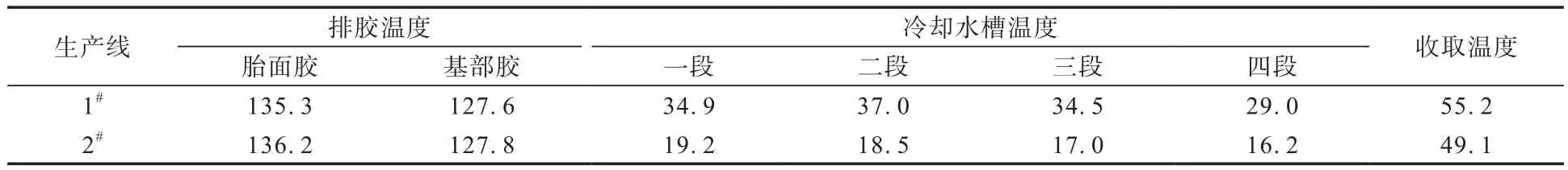

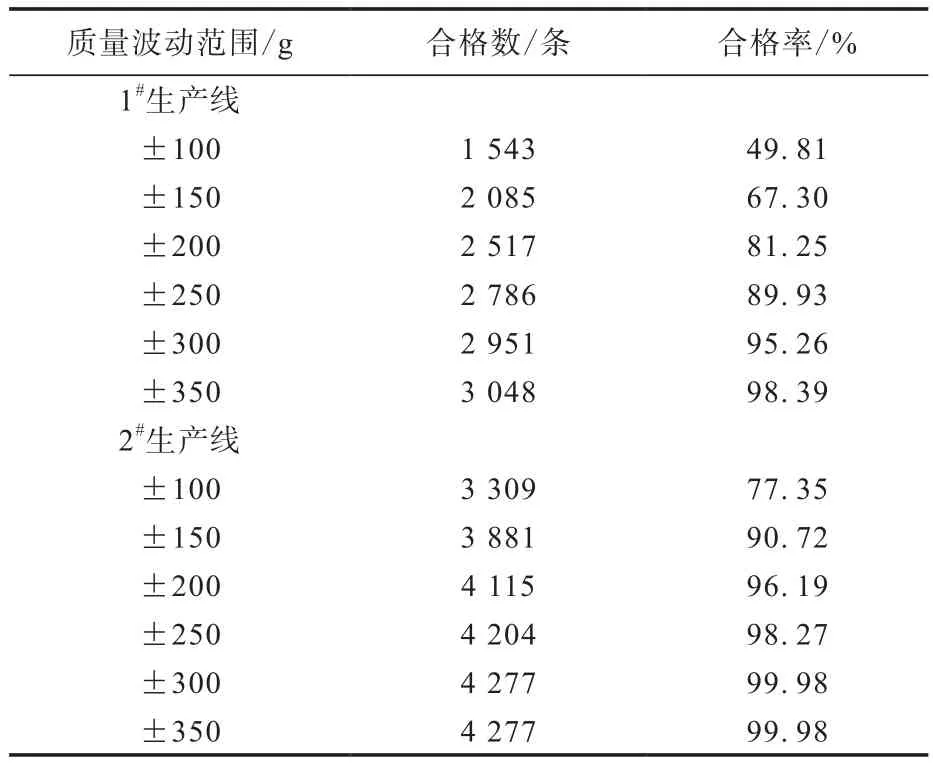

胎面擠出排膠、冷卻段和收取溫度對比如表3所示。

表3 胎面擠出排膠、冷卻段和收取溫度對比 ℃

我公司冷卻水槽分為4個冷卻段,從冷卻段溫度來看,2#生產(chǎn)線水槽平均溫度比1#生產(chǎn)線低16.1℃,部件收取溫度相應(yīng)比1#生產(chǎn)線低6.1 ℃,胎面部件在2#生產(chǎn)線冷卻水槽中冷卻更充分,部件收縮更穩(wěn)定,收取質(zhì)量相應(yīng)更穩(wěn)定。

2.4 聯(lián)動線參數(shù)

2.4.1 聯(lián)動線速度

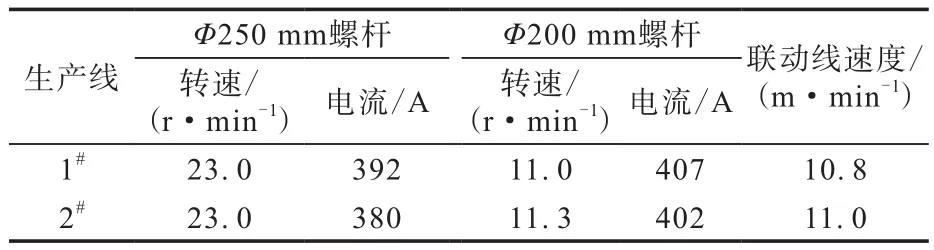

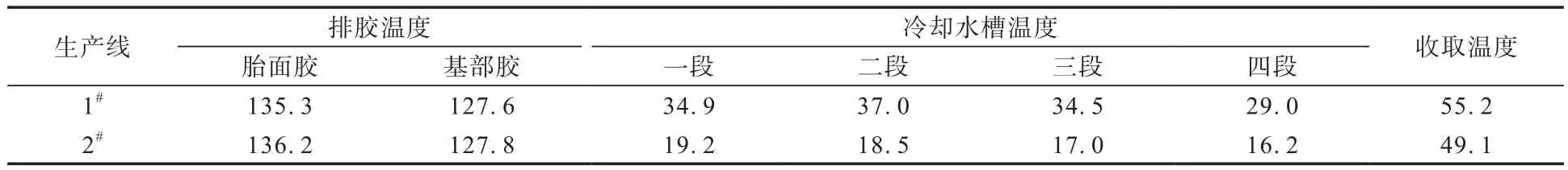

聯(lián)動線速度對比如表4所示。從表4可以看出,兩條生產(chǎn)線Φ250 mm螺桿使用相同轉(zhuǎn)速時,聯(lián)動線速度基本一致。

表4 聯(lián)動線速度對比

2.4.2 胎面收縮量

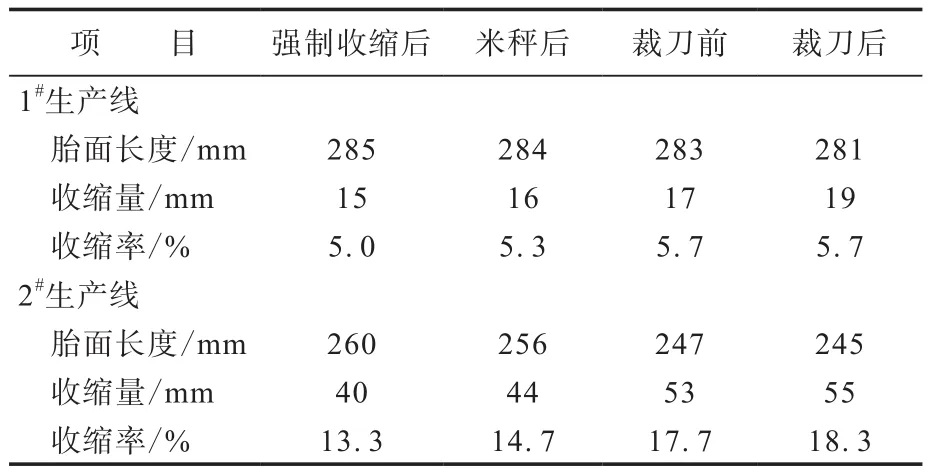

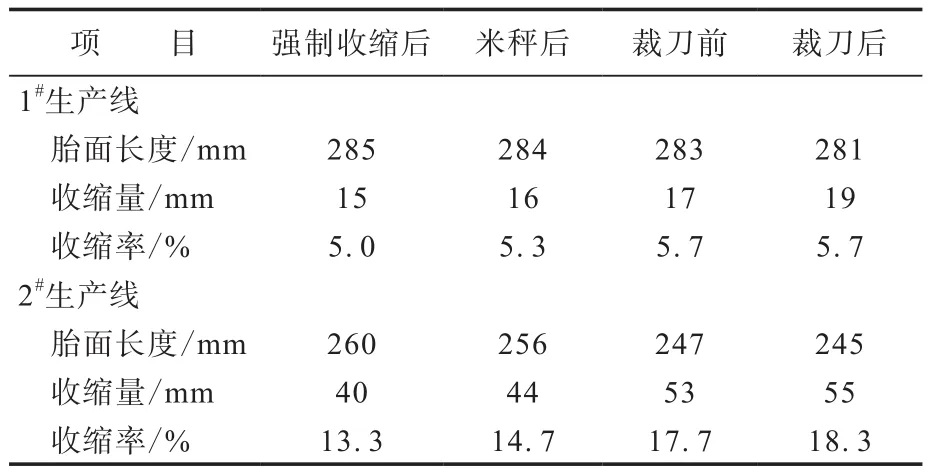

胎面收縮量對比如表5所示。從表5可以看出,1#生產(chǎn)線生產(chǎn)的胎面300 mm定長收縮測試在裁刀后收縮至281 mm,最終收縮率為5.7%,2#生產(chǎn)線生產(chǎn)的胎面在裁刀后收縮至245 mm,最終收縮率為18.3%,比1#生產(chǎn)線胎面收縮率增大12.6%,較高的收縮率使部件在聯(lián)動線上運行時收縮更充分,質(zhì)量波動相對較小。

表5 胎面收縮量對比

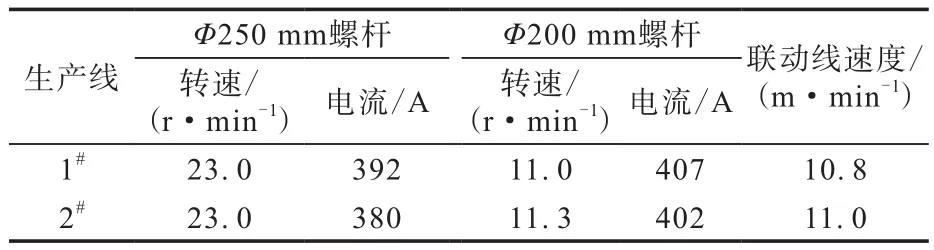

2.4.3 裁斷長度

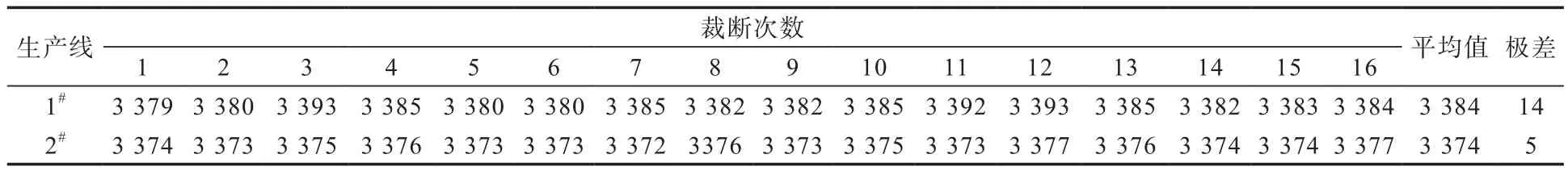

裁斷長度對比如表6所示。從表6可以看出,1#生產(chǎn)線裁斷長度極差達到14 mm,而2#生產(chǎn)線裁斷長度極差只有5 mm,由于聯(lián)動線收縮量設(shè)置的不一樣,造成兩條生產(chǎn)線裁斷長度穩(wěn)定性差異。

表6 裁斷長度對比 mm

2.4.4 聯(lián)動線質(zhì)量控制方式

1#生產(chǎn)線控制胎面質(zhì)量可調(diào)整米秤段速度、米秤段后至裁斷前速度和收縮段速度(收縮段有4個電動機,利用4段遞減速度控制部件收縮情況),而2#生產(chǎn)線只可調(diào)整米秤段后至裁斷前速度和收縮段速度。兩條生產(chǎn)線設(shè)備如圖2和3所示。

圖2 1#生產(chǎn)線設(shè)備

圖3 2#生產(chǎn)線設(shè)備

1#生產(chǎn)線通過設(shè)備改造,將米秤前浮動輥拆除。2#生產(chǎn)線米秤前有浮動輥,米秤前后速度自適應(yīng),無法通過人工調(diào)節(jié)米秤段速度。

綜上所述,1#生產(chǎn)線單次生產(chǎn)量和300 mm定長收縮率小是導(dǎo)致胎面質(zhì)量分布更離散的主要原因,而擠出供膠溫度偏低和胎面收取溫度較高則是次要原因。

3 解決措施

(1)對1#生產(chǎn)線更大程度地提高生產(chǎn)計劃排產(chǎn)量,有效減少胎面頭尾質(zhì)量波動情況。

(2)提高1#生產(chǎn)線胎面擠出機各溫控點溫度5~10 ℃,使膠料塑化更均勻,有效減小胎面質(zhì)量波動。

(3)1#生產(chǎn)線通過采取增加冷卻塔等措施,降低冷卻水溫度,從而降低胎面部件收取溫度,穩(wěn)定收取胎面質(zhì)量。

4 結(jié)語

通過對比分析兩條輪胎胎面復(fù)合擠出生產(chǎn)線的胎面質(zhì)量波動情況,針對兩條生產(chǎn)線的特點,提出了提高生產(chǎn)計劃排產(chǎn)量、提高擠出機各溫控點溫度和降低胎面部件收取溫度等有效改進措施,大大提高了胎面質(zhì)量合格率。

猜你喜歡

2022年11月份我國鋅產(chǎn)量同比增長2.9% 鉛產(chǎn)量同比增長5.6%礦山安全信息(2022年40期)2022-04-07 02:16:52 “質(zhì)量”知識鞏固中學(xué)生數(shù)理化·八年級物理人教版(2021年12期)2021-12-31 03:23:08 今年前7個月北海道魚糜產(chǎn)量同比減少37%當代水產(chǎn)(2021年10期)2021-12-05 16:31:48 質(zhì)量守恒定律考什么中學(xué)生數(shù)理化·中考版(2020年10期)2020-11-27 01:59:48 海水稻產(chǎn)量測評平均產(chǎn)量逐年遞增今日農(nóng)業(yè)(2020年20期)2020-11-26 06:09:10 用舊的生產(chǎn)新的!小學(xué)科學(xué)(學(xué)生版)(2020年10期)2020-10-28 07:52:12 “三夏”生產(chǎn) 如火如荼中國化肥信息(2020年7期)2020-03-19 01:54:02 做夢導(dǎo)致睡眠質(zhì)量差嗎中國生殖健康(2019年2期)2019-08-23 08:12:08 2018上半年我國PVC產(chǎn)量數(shù)據(jù)聚氯乙烯(2018年9期)2018-02-18 01:11:34 S-76D在華首架機實現(xiàn)生產(chǎn)交付中國軍轉(zhuǎn)民(2017年6期)2018-01-31 02:22:28

吳 越,王廣成,張斌武

[雙錢集團(新疆)昆侖輪胎有限公司,新疆 烏魯木齊 831400]

在輪胎生產(chǎn)過程中,混煉膠料在螺桿擠出機中經(jīng)塑化通過口型定尺寸擠出,經(jīng)過聯(lián)動線拉伸、冷卻、裁斷,生產(chǎn)出滿足質(zhì)量要求的胎面部件[1-4]。胎面是輪胎的重要組成部件之一,而胎面部件的質(zhì)量控制一直是半成品工序的控制重點,直接決定半成品工序回用率的高低。造成胎面部件質(zhì)量波動的因素很多,其中擠出溫度的變化會造成胎面半成品尺寸不穩(wěn)定[5],口型開型比和操作方法也會在一定程度上造成部件質(zhì)量波動。

我公司目前兩條胎面生產(chǎn)線都使用熱喂料擠出機進行生產(chǎn),擠出設(shè)備生產(chǎn)廠家和型號均相同(以下簡稱為1#和2#生產(chǎn)線),但生產(chǎn)的胎面質(zhì)量波動情況卻存在明顯的差異,現(xiàn)進行對比分析,以期有效提高胎面生產(chǎn)質(zhì)量。

1 擠出胎面質(zhì)量波動測量

以礦山輪胎胎面膠為例,1#和2#生產(chǎn)線生產(chǎn)的胎面質(zhì)量分布和合格率測量結(jié)果如表1所示。

表1 兩條生產(chǎn)線生產(chǎn)的胎面質(zhì)量分布和合格率測量結(jié)果

從表1可以看出:質(zhì)量波動范圍為±100 g時,1#生產(chǎn)線生產(chǎn)的胎面質(zhì)量合格率為49.81%,而2#生產(chǎn)線的合格率則達到77.35%;質(zhì)量波動范圍為±200 g時,1#和2#生產(chǎn)線的胎面質(zhì)量合格率分別為81.25%和96.19%;質(zhì)量波動范圍為±300 g時,1#和2#生產(chǎn)線的胎面質(zhì)量合格率則分別達到95.26%和99.98%。由此可見,兩條生產(chǎn)線生產(chǎn)的胎面質(zhì)量波動情況存在明顯的差異。

兩條生產(chǎn)線生產(chǎn)的胎面質(zhì)量均呈正態(tài)分布,2#生產(chǎn)線生產(chǎn)的胎面質(zhì)量分布集中,而1#生產(chǎn)線生產(chǎn)的胎面質(zhì)量分布相對離散。

2 原因分析

從生產(chǎn)計劃排產(chǎn)量、口型開型比、胎面擠出排膠和收取溫度以及聯(lián)動線質(zhì)量控制方式方面進行分析,查找胎面質(zhì)量分布離散的原因。

2.1 生產(chǎn)計劃排產(chǎn)量

兩條生產(chǎn)線近期生產(chǎn)計劃排產(chǎn)量對比如表2所示。

表2 兩條生產(chǎn)線近期生產(chǎn)計劃排產(chǎn)量對比 條

從表2可以看出,1#生產(chǎn)線10個批次平均排產(chǎn)量為245條,其中4個批次排產(chǎn)量不足100條,批次產(chǎn)量小,切換頻繁,造成更多開頭和結(jié)尾的胎面返用,從而對胎面質(zhì)量波動產(chǎn)生影響。

2#生產(chǎn)線10個批次平均排產(chǎn)量為458條,是1#生產(chǎn)線平均排產(chǎn)量的1.87倍,且10個批次排產(chǎn)量均超過100條。由于2#生產(chǎn)線胎面規(guī)格切換次數(shù)小,開頭和結(jié)尾的胎面返用較少,從而質(zhì)量波動更小。

2.2 口型開型比

1#和2#生產(chǎn)線終口型肩寬開型比分別為89.4%和88.4%。兩條生產(chǎn)線生產(chǎn)的胎面尺寸如圖1所示。

圖1 兩條生產(chǎn)線生產(chǎn)的胎面尺寸

1#和2#生產(chǎn)線生產(chǎn)的胎面斷面面積分別為6 987.2和6 952.4 mm2,質(zhì)量分別為24.39和24.29 kg,二者基本相同。

由此可見,兩條生產(chǎn)線終口型肩寬開型比相差不大,不會對擠出胎面質(zhì)量造成顯著影響。

對兩條生產(chǎn)線的預(yù)口型和生產(chǎn)的基部膠斷面尺寸也進行了測量對比,各基準點數(shù)據(jù)差異較小。

終上所述,兩條生產(chǎn)線生產(chǎn)的胎面及基部膠尺寸基本一致,擠出口型開型比設(shè)計不是胎面質(zhì)量波動的影響因素。

2.3 胎面擠出排膠和收取溫度

從供膠溫度來看,Φ250 mm熱喂料擠出機可以保持膠料溫度在104.5 ℃,兩條生產(chǎn)線溫度無差異,符合工藝要求;1#和2#生產(chǎn)線喂料口出膠溫度分別為84.8和88.8 ℃,相差4 ℃。1#生產(chǎn)線供膠溫度偏低,致使胎面膠料塑化略差于2#生產(chǎn)線[6],且1#生產(chǎn)線屬老設(shè)備,溫度控制方面要差于2#生產(chǎn)線,造成膠料溫度偏低,使胎面質(zhì)量波動較大。

胎面擠出排膠、冷卻段和收取溫度對比如表3所示。

表3 胎面擠出排膠、冷卻段和收取溫度對比 ℃

我公司冷卻水槽分為4個冷卻段,從冷卻段溫度來看,2#生產(chǎn)線水槽平均溫度比1#生產(chǎn)線低16.1℃,部件收取溫度相應(yīng)比1#生產(chǎn)線低6.1 ℃,胎面部件在2#生產(chǎn)線冷卻水槽中冷卻更充分,部件收縮更穩(wěn)定,收取質(zhì)量相應(yīng)更穩(wěn)定。

2.4 聯(lián)動線參數(shù)

2.4.1 聯(lián)動線速度

聯(lián)動線速度對比如表4所示。從表4可以看出,兩條生產(chǎn)線Φ250 mm螺桿使用相同轉(zhuǎn)速時,聯(lián)動線速度基本一致。

表4 聯(lián)動線速度對比

2.4.2 胎面收縮量

胎面收縮量對比如表5所示。從表5可以看出,1#生產(chǎn)線生產(chǎn)的胎面300 mm定長收縮測試在裁刀后收縮至281 mm,最終收縮率為5.7%,2#生產(chǎn)線生產(chǎn)的胎面在裁刀后收縮至245 mm,最終收縮率為18.3%,比1#生產(chǎn)線胎面收縮率增大12.6%,較高的收縮率使部件在聯(lián)動線上運行時收縮更充分,質(zhì)量波動相對較小。

表5 胎面收縮量對比

2.4.3 裁斷長度

裁斷長度對比如表6所示。從表6可以看出,1#生產(chǎn)線裁斷長度極差達到14 mm,而2#生產(chǎn)線裁斷長度極差只有5 mm,由于聯(lián)動線收縮量設(shè)置的不一樣,造成兩條生產(chǎn)線裁斷長度穩(wěn)定性差異。

表6 裁斷長度對比 mm

2.4.4 聯(lián)動線質(zhì)量控制方式

1#生產(chǎn)線控制胎面質(zhì)量可調(diào)整米秤段速度、米秤段后至裁斷前速度和收縮段速度(收縮段有4個電動機,利用4段遞減速度控制部件收縮情況),而2#生產(chǎn)線只可調(diào)整米秤段后至裁斷前速度和收縮段速度。兩條生產(chǎn)線設(shè)備如圖2和3所示。

圖2 1#生產(chǎn)線設(shè)備

圖3 2#生產(chǎn)線設(shè)備

1#生產(chǎn)線通過設(shè)備改造,將米秤前浮動輥拆除。2#生產(chǎn)線米秤前有浮動輥,米秤前后速度自適應(yīng),無法通過人工調(diào)節(jié)米秤段速度。

綜上所述,1#生產(chǎn)線單次生產(chǎn)量和300 mm定長收縮率小是導(dǎo)致胎面質(zhì)量分布更離散的主要原因,而擠出供膠溫度偏低和胎面收取溫度較高則是次要原因。

3 解決措施

(1)對1#生產(chǎn)線更大程度地提高生產(chǎn)計劃排產(chǎn)量,有效減少胎面頭尾質(zhì)量波動情況。

(2)提高1#生產(chǎn)線胎面擠出機各溫控點溫度5~10 ℃,使膠料塑化更均勻,有效減小胎面質(zhì)量波動。

(3)1#生產(chǎn)線通過采取增加冷卻塔等措施,降低冷卻水溫度,從而降低胎面部件收取溫度,穩(wěn)定收取胎面質(zhì)量。

4 結(jié)語

通過對比分析兩條輪胎胎面復(fù)合擠出生產(chǎn)線的胎面質(zhì)量波動情況,針對兩條生產(chǎn)線的特點,提出了提高生產(chǎn)計劃排產(chǎn)量、提高擠出機各溫控點溫度和降低胎面部件收取溫度等有效改進措施,大大提高了胎面質(zhì)量合格率。