下拉門式蒸烤箱的外觀間隙仿真研究

包 捷 趙超一 彭定元

(廣東美的廚房電器制造有限公司 佛山 528311)

引言

蒸烤箱是一種密封的對食物進行蒸煮與燒烤烹飪的電器,目前蒸烤箱品類較多,外觀風格各式各樣,其開門方式一般分為側拉門與下拉門式兩種,下拉門式蒸烤箱多見于中高端品類,隨著用戶審美的提高,其外觀也是產品競爭力體現,而整機間隙是外觀優劣的核心指標。

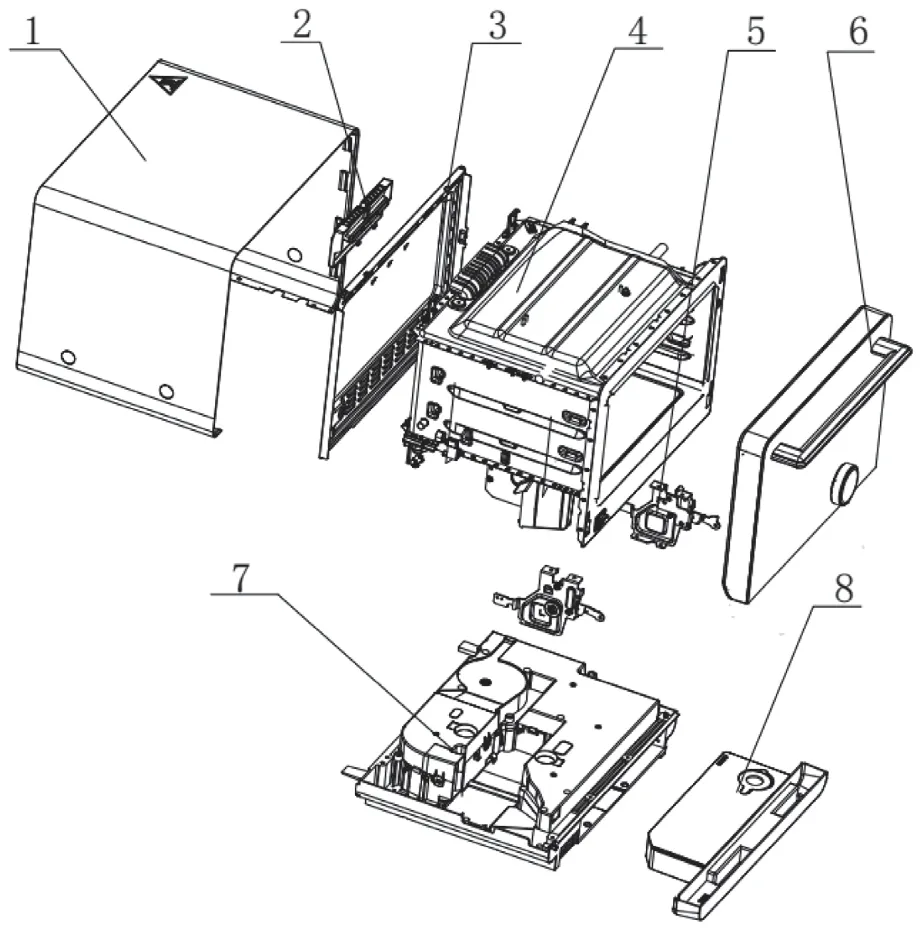

下拉門式蒸烤箱由爐門組件,腔體,底板,鉸鏈,外罩等部件構成,主要通過鉸鏈完成爐門下拉開啟操作,其產品裝配爆炸示意圖參看圖1,開發人員在設計蒸烤箱結構時,單個部件的尺寸公差設定依賴經驗,而當零部件裝配成整機后,誤差累加會加劇外觀間隙問題,影響產品外觀,嚴重時會導致部件干涉引發性能故障。

圖1 下拉門式蒸烤箱裝配結構爆炸示意圖

目前國內外采用CETOL 軟件對復雜的機構進行公差分析,張先令針對空調內機兩端配合外觀面差問題進行仿真分析,制定并驗證了整改優化方案[1]。郭亮亮,孫金鑫等建立了聚變實驗堆真空室在CETOL 中的仿真模型,確定了影響目標的關鍵尺寸[2]。王振林針對車前罩與前大燈的間隙段差進行公差仿真分析,通過優化定位方案,加強車身制造精度[3]。

在當前的研究成果中,專門針對蒸烤箱的研究較為少見,通過CETOL 軟件對下拉門式蒸烤箱外觀間隙值進行仿真,找到影響外觀間隙的核心關鍵零部件,可以對平臺零部件尺寸進行合理優化,提升制程裝配合格率,改善產品外觀。

1 公差分析理論

公差分析是一個循環往復迭代的過程,結合產品裝配關系,通過對核心部件的尺寸公差的優化分配,最終實現目標尺寸的精度要求,公差分析法一般由極值分析法與統計分析法兩類方法構成。

1.1 極值分析法

極值分析法又稱最壞情況分析法,即要求對應的零部件的尺寸公差都處于極限偏差。

極值法的一維狀態計算公式:

式中:

T0—裝配尺寸公差;

Ti—第i個零部件尺寸公差。

二維及以上狀態的計算公式:

式中:

在實際生產過程中,每個零部件處于極限公差的概率較小,此方法對制造精度要求高,雖計算簡單,但生產成本較高。

1.2 統計分析法

統計分析法也稱概率分析法,利用統計學知識建立相應的數理模型,考慮零部件尺寸的實際概率分布,使得其公差在彈性范圍內,也可滿足裝配精度要求。與極值法不同之處在于:在一定概率分布范圍內滿足裝配要求即可,可適度放寬對零部件的公差要求,從而降低制造成本。

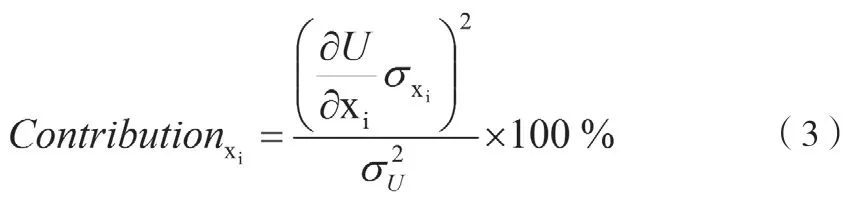

貢獻度表示尺寸鏈各組成環尺寸公差對于封閉環尺寸公差的貢獻程度大小.利用統計法計算的貢獻度公式為:

式中:

Contributionxi—第i 個零部件貢獻度;

σxi—第i 個零部件的尺寸標準差;

σU—組成環的尺寸標準差。

敏感度表示尺寸鏈中各組成環的尺寸變化對于目標尺寸的影響程度,其計算公式為:

式中:

F—目標尺寸函數;

h—零部件尺寸公差;

?h —公差變動量。

2 仿真模型建立與分析

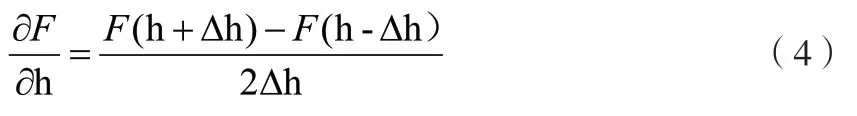

以某款20 L 下拉門式蒸烤箱為例,采用旋鈕結合玻璃面板觸屏操作模式,其三維仿真模型如圖2所示,涉及的外觀面有A 面,B 面等。

圖2 下拉門式蒸烤箱三維仿真模型

水盒與爐門之間的間隙稱為C 縫間隙,C 縫過大,影響外觀;C 縫過小,開門時旋鈕容易碰到水盒,產生干涉。

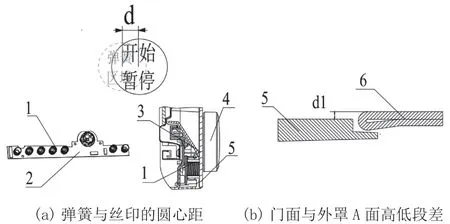

電腦板、門面與玻璃面板之間的裝配關系參看圖3,其中玻璃面板上面印有圓形按鍵絲印,通過雙面膠貼在門面上;電腦板上面有圈狀彈簧,電腦板與門面螺釘固定裝配,其上的圈狀彈簧接觸玻璃面板內表面。當用戶觸碰按鍵絲印時,壓力傳導至彈簧產生微小形變,轉換為電信號,觸發電腦板工作。卷狀彈簧理論上與按鍵絲印同心,實際因裝配誤差會存在偏心情況,偏心值超過一定數值,會存在彈簧會與絲印部分重疊,遮擋絲印,從而造成按鍵文字顯示不全的現象,影響外觀。

圖3 下拉式蒸烤箱外觀間隙示意圖

綜上所述,關于下拉門式蒸烤箱外觀間隙,定義以下幾個物理量觀察指標,分別為C 縫間隙,左側彈簧與絲印的圓心距,右側彈簧與絲印的圓心距,門面與外罩A 面高低段差。其具體標準值如表1所示。

表1 外觀間隙指標表

模型仿真基于以下假設:①蒸烤箱的各零部件不會發生熱變形,如腔體組件,鉸鏈,金屬支架等;②所有零部件的公差分布均滿足正態分布;③對間隙指標影響不大的零部件如金屬發熱管,排氣罩,電機等部件可省略。

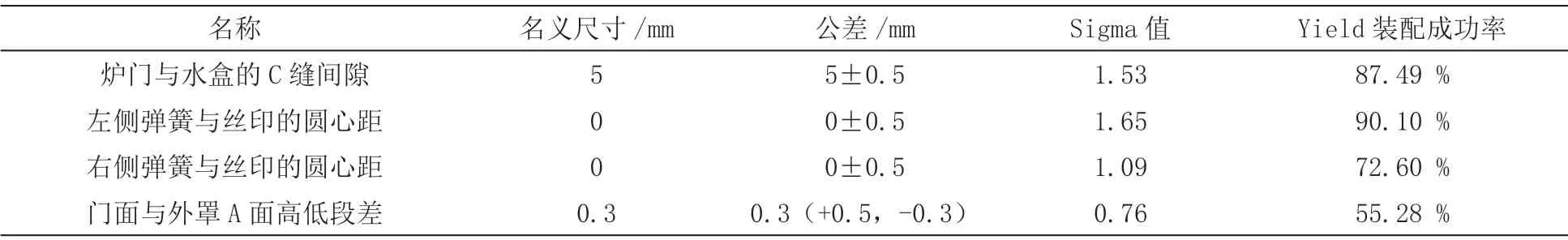

將三維軟件與CETOL 建立通訊連接,結合各零部件的裝配次序,設定好對應的約束關系,依據圖紙輸入對應零部件的尺寸公差。仿真結果如表2所示,根據表2可知:初始設計狀態爐門與水盒C 縫間隙,左側彈簧與絲印的圓心距,右側彈簧與絲印的圓心距,門面與外罩A 面高低段差的sigma 水平較低,分別只有1.53,1.65,1.09,0.76。

表2 CETOL 外觀間隙仿真結果

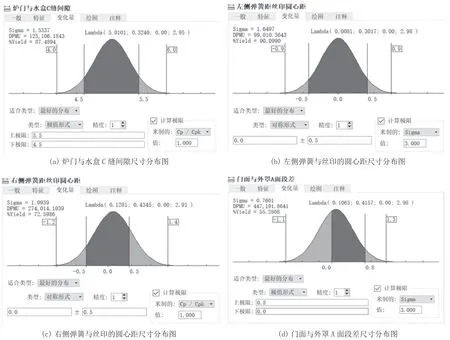

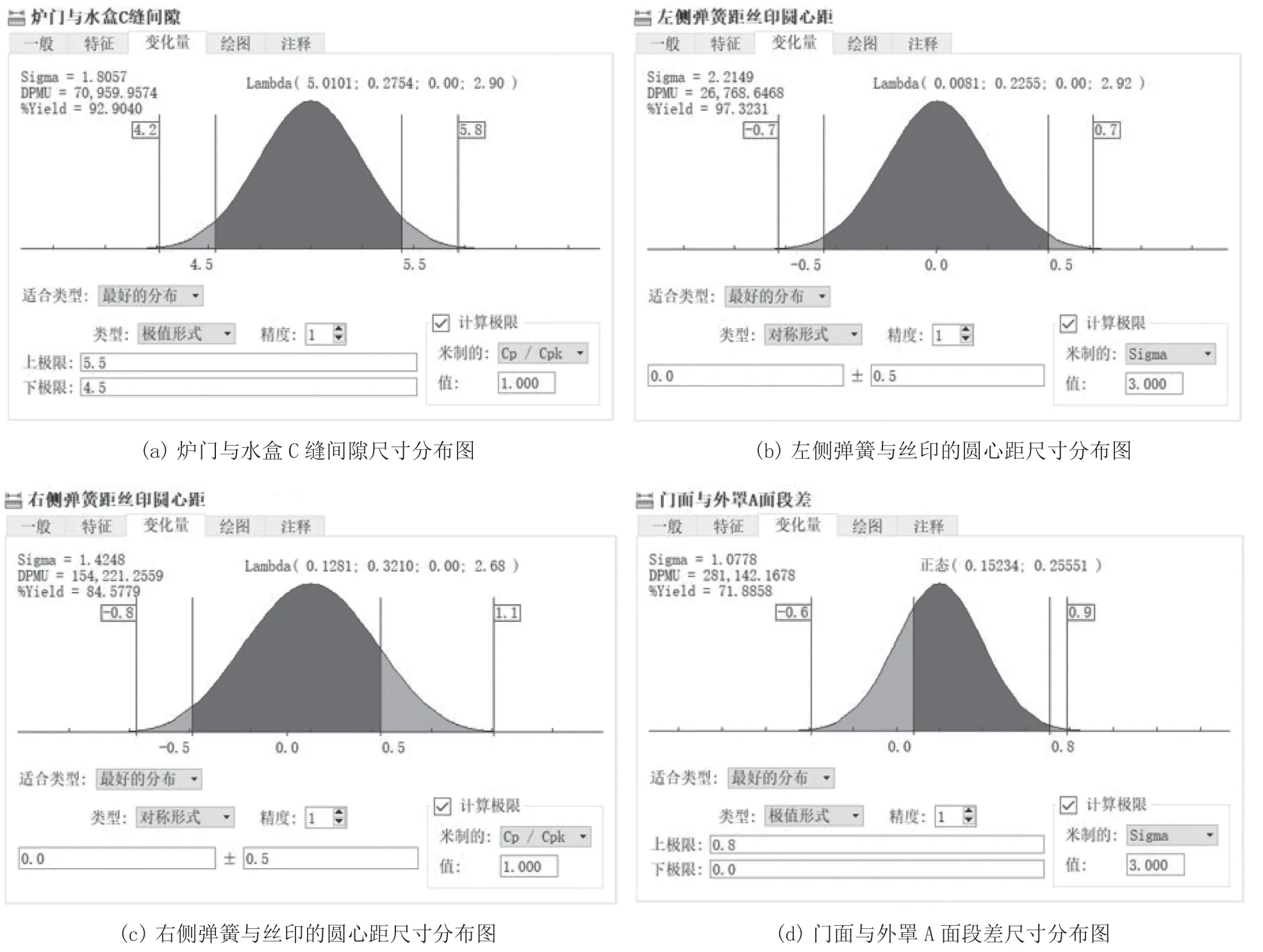

爐門與水盒C 縫間隙,左側彈簧與絲印的圓心距,右側彈簧與絲印的圓心距,門面與外罩A 面高低段差的具體尺寸分布圖如圖4所示。由圖可知:

圖4 外觀間隙仿真分布圖

1)蒸烤箱的爐門與水盒C 縫間隙實際為4.0 ~6.0 mm之間,間隙標準值為4.5 ~5.5 mm,裝配成功率87.49 %;

2)左側彈簧與絲印的圓心距實際間隙為-0.9~0.9 mm之間,間隙標準值為-0.5~0.5 mm,裝配成功率為90.10 %;

3)右側彈簧與絲印的圓心距實際為-1.2~1.4 mm,間隙標準值為-0.5~0.5 mm,裝配成功率為72.60 %;

4)門面與外罩A 面高低段差實際為-1.1~1.3 mm,間隙標準值為0~0.8 mm,實裝配成功率只有55.28 %。

3 優化方案

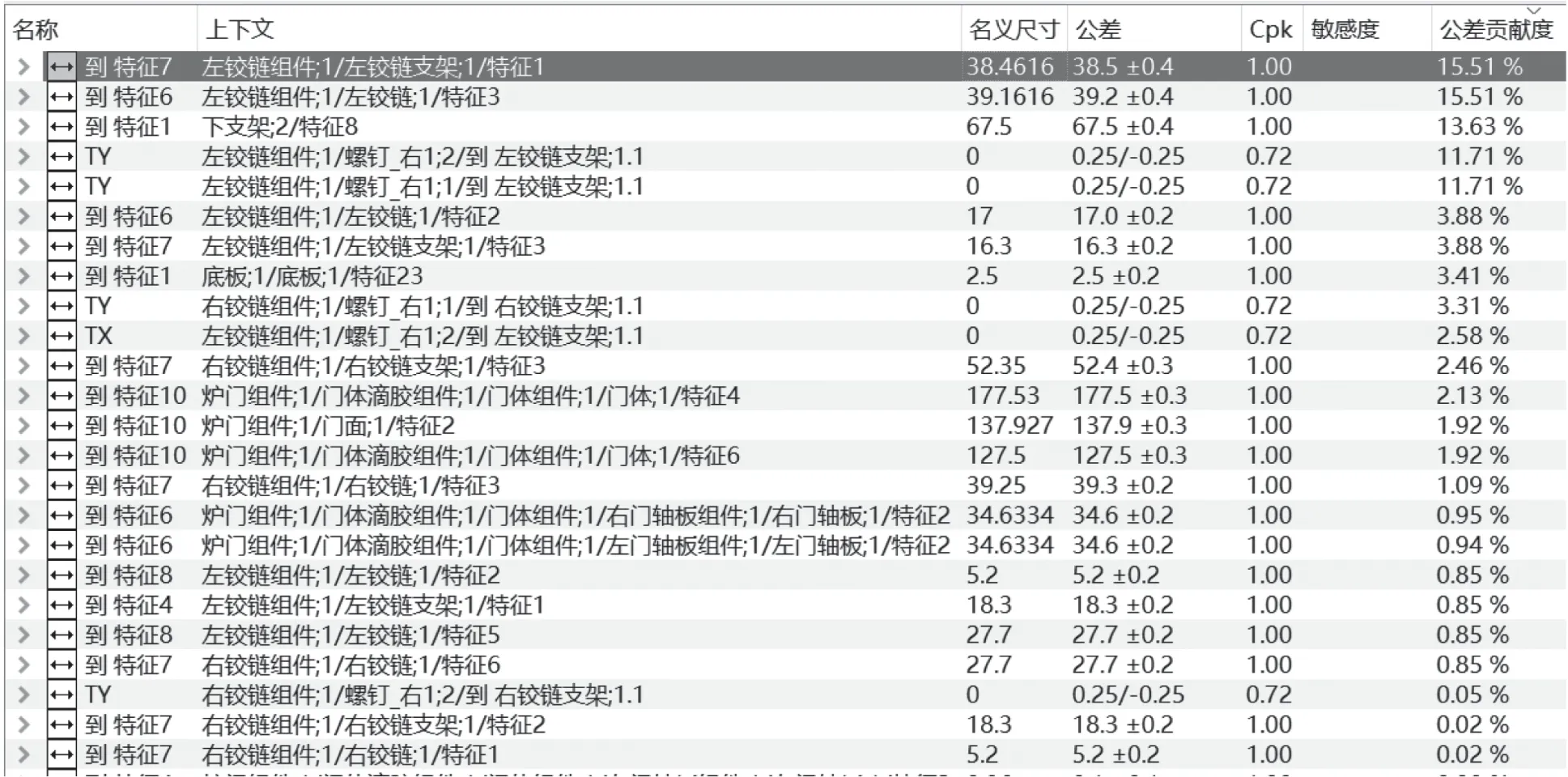

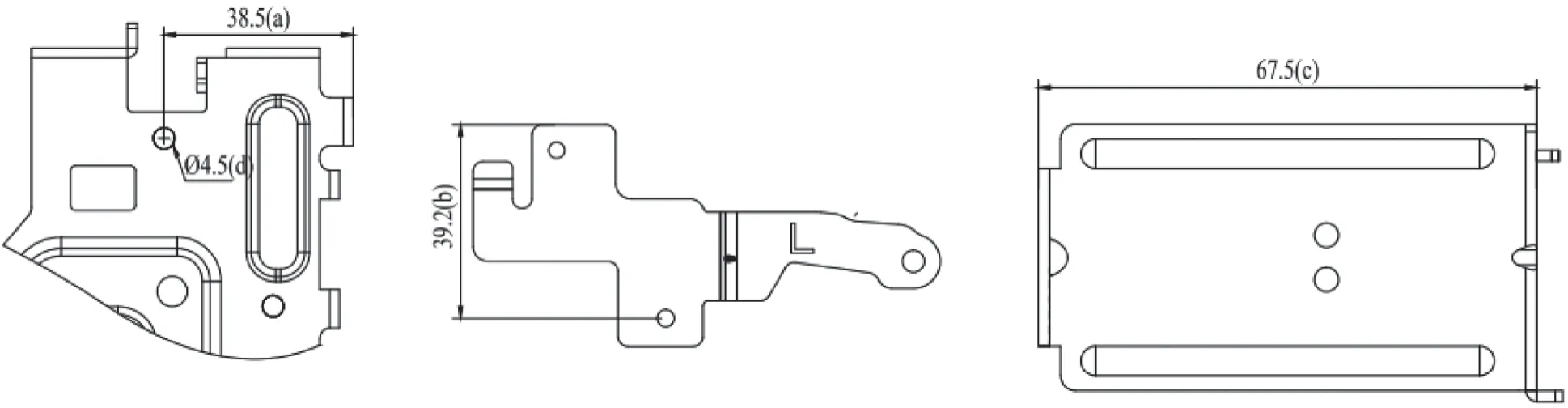

上述幾項外觀間隙指標偏低的主要原因是蒸烤箱的構成部件復雜,難以直接用理論分析,誤差累積導致指標超差,為改善對應外觀間隙指標,需對零部件尺寸公差進行優化,以爐門與水盒C 縫間隙為例,各零部件尺寸的貢獻度分布截選如圖5所示,由圖5可知,對指標貢獻度較大,且可通過工藝進行調控的尺寸有以下幾個:①鉸鏈支架上固定孔邊距38.5 mm;②鉸鏈下固定孔邊距39.2 mm;③下金屬支架長度67.5 mm;④鉸鏈支架固定孔徑4.5 mm。幾個關鍵尺寸如圖6所示。

圖5 各零部件尺寸的貢獻度分布(截選)

圖6 影響C 縫間隙的關鍵尺寸圖示

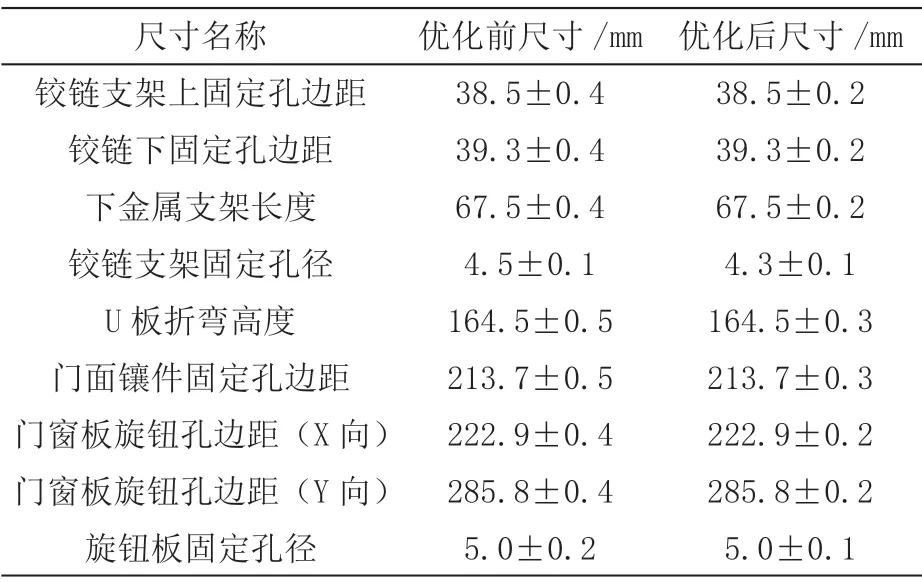

根據以上方法,針對其他外觀間隙指標,找出貢獻度靠前的關鍵尺寸并對其修正優化,具體尺寸公差修正如表3所示。

表3 尺寸公差修正表

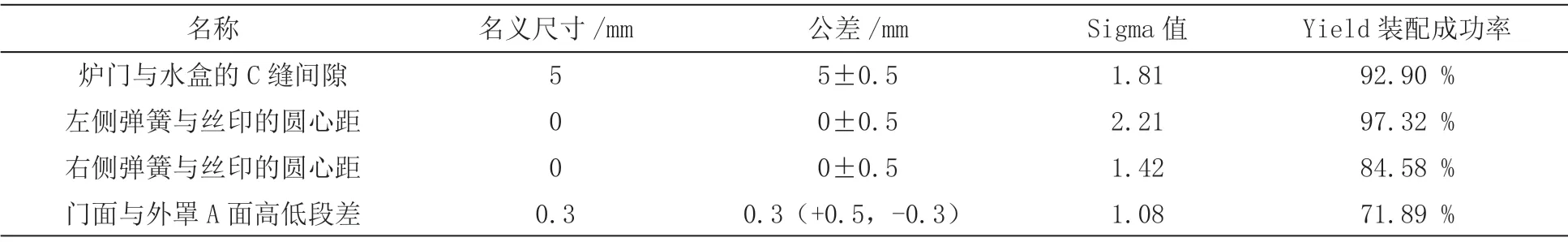

優化后的外觀間隙指標的仿真結果如表4所示,爐門與水盒的C 縫間隙、左側與右側彈簧與絲印的圓心距、門面與外罩A 面高低段差的具體尺寸分布圖如圖7所示。由圖可知:

圖7 優化后的外觀間隙仿真分布圖

表4 優化后間隙段差仿真結果

1)爐門與水盒的C 縫間隙實際為4.2~5.8 mm 之間;C 縫間隙sigma 值由1.53 提升至1.81,裝配成功率由初始的87.49 %,改善至92.9 %;

2)左側彈簧與絲印的圓心距為-0.7~0.7 mm 之間;圓心距sigma 值由1.65 提升至2.21;裝配成功率由初始的90.1 %改善至97.32 %;

3)右側彈簧與絲印的圓心距為-0.8~1.1 mm 之間;圓心距sigma 值由1.09 提升至1.42;裝配成功率由初始的72.6 %改善至84.58 %;

4)門面與外罩A 面高低段差實際為-0.6~0.9 mm;A 面段差sigma 值由0.76 提升至1.08;裝配成功率由初始的55.28 %改善至71.89 %。

通過優化鉸鏈支架上固定孔邊距、鉸鏈下固定孔邊距、鉸鏈支架固定孔徑、下金屬支架長度等9 個關鍵尺寸公差,對外觀間隙指標改善效果較為明顯,優化手段可通過提升生產工藝制造精度實現。

4 結論

1)制定了下拉門式蒸烤箱外觀間隙的評價指標,在CETOL 軟件中構建起公差仿真模型,通過仿真數據表明:初始設計狀態爐門與水盒C 縫間隙,左側彈簧與絲印的圓心距,右側彈簧與絲印的圓心距,門面與外罩A 面高低段差的sigma 水平較低。

2)結合實際生產工藝水平,根據各部件尺寸公差對于間隙指標的貢獻度分布,確定對指標影響較大的關鍵尺寸,通過進一步優化,爐門與水盒C 縫間隙裝配成功率漲幅6.2 %;左側彈簧與絲印的圓心距裝配成功率漲幅7 %;右側彈簧與絲印的圓心距裝配成功率漲幅16.5 %;門面與外罩A 面高低段差裝配成功率漲幅達30 %。

3)針對工程師設計下拉門式蒸烤箱的零部件時,如鉸鏈,外罩,支架等,為其提供理論依據,對于關鍵尺寸需增加精度要求,而對于非關鍵尺寸可在合理情況下適當放大公差,降低設備精度要求從而節約經濟成本,具有較大的工程指導意義與實用價值。