基于乘用車空氣彈簧懸架系統的加注裝置及應用研究

祝庭輝,劉福鵬,張爭光,趙德文,吳曉方,范武

(吉利汽車研究院(寧波)有限公司,寧波 315336)

前言

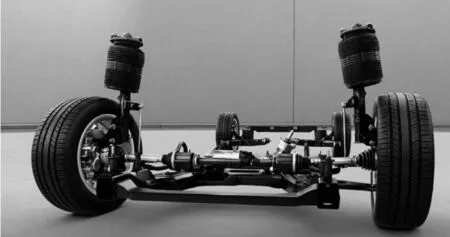

為了保證乘坐舒適性,要求懸架要“軟”。為了減小車體的側傾和俯仰,提高汽車操縱穩定性,則又要求懸架較“硬”。在低速及好路面行駛時要求懸架要“軟”,在高速時要求懸架要“硬”。總之,在汽車行駛中,要求懸架根據實際需要隨時調節其剛度和阻尼力,以達到最佳的行駛平順性和操縱穩定性。因此,目前在高級轎車上電子控制的空氣懸架系統,如圖1,得到了廣泛的應用[1]。

圖1 奔馳空氣彈簧懸架

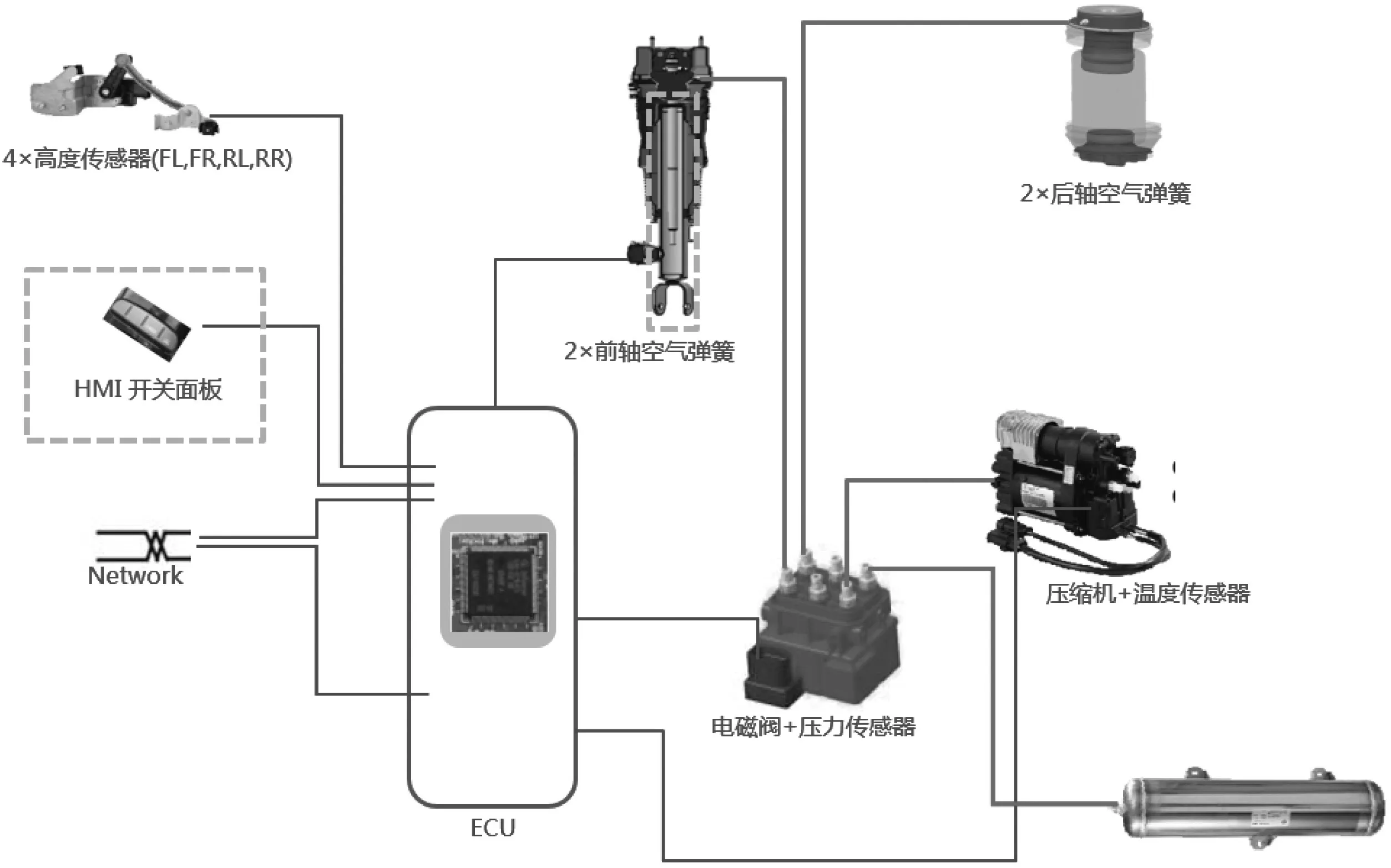

1 空氣懸架系統框圖

整套懸架系統由左前空氣彈簧、右前空氣彈簧、左后空氣彈簧、右后空氣彈簧、空氣管路、儲氣罐、空壓機、電磁閥、ECU、壓力傳感器、高度傳感器等多種元器件組成,如圖2,其中壓縮機和電磁閥多為裝配一體的總成件。

圖2 空氣懸架系統框圖

2 氣體加注邏輯

當整車在生產線制造時,因空氣彈簧和氣罐在裝配時氣壓很低,不足以支撐車體重量,所以我們需要在懸架承受車重以前的高工位,將所有空氣懸架零件都組裝好并填充好定量的壓縮氣體,最后才能將車輛落地。

以上所有的操作都是在汽車SUM 控制器不工作的狀態下進行,要求能夠控制懸架系統內的進氣電磁閥和排氣電磁閥,其中進氣電磁閥內有壓力傳感器[2],通過設備檢測管路壓力對加注壓力進行控制,壓力過大時由設備控制排氣電磁閥對壓力進行釋放。因此,加氣設備需要設計接口,繞過SUM 控制器, 監控壓力傳感器的數值,并直接驅動進氣和排氣電磁閥,使空氣壓力保持在設計范圍內。

由此可見,氣體加注設備需要配置有電子控制單元ECU 和空氣壓縮機。在給氣罐和空氣彈簧加注之前,設備需要清潔和干燥空氣,使其滿足我們的加注氣體標準。同時設備ECU 需要控制電磁閥和檢測加注氣體壓力,使加注氣壓控制在設計規定范圍內,并且能夠識別故障顯示在操作屏上,如加注時間超時等。發生故障時能夠主動切斷供氣操作避免事故發生[3]。

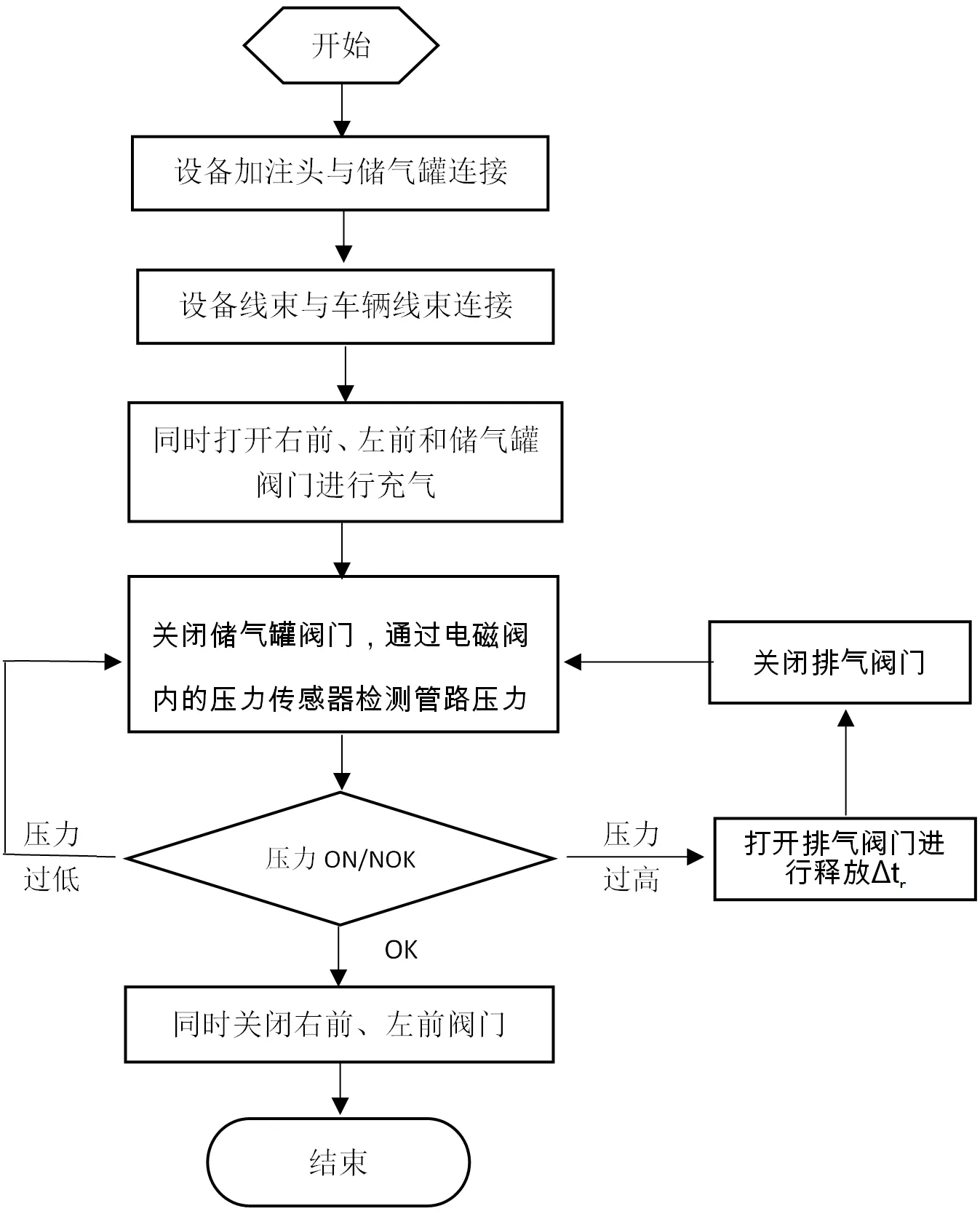

3 氣體加注流程

3.1 設備工作原理

空氣彈簧加注設備的工作原理主要是通過用PLC 軟件控制各電氣部件,由流體控制、電氣控制兩個部分構成,流體控制主要是對空氣的充氣等實時檢測等;電氣控制部分主要是完成系統的過程控制、檢測,過程參數數據的處理,以及系統運行的實時監控、數據顯示、故障報警等。

3.2 氣體加注流程圖(以左右前彈簧加注為例,如圖3)

圖3 空氣彈簧加注流程

4 設備使用條件

在滿足加注功能的前提下,設備設計時還需要考慮生產車間,以及裝配工位的技術條件,舉例如下:

1)環境溫度:夏季氣溫:40 ℃。冬季氣溫:室外-4 ℃;室內15 ℃。

2)相對濕度:年平均相對濕度:50 ~60%。

3)工作電源: 設備:三相AC 380 V±10 %;50 HZ±5 % 控制電壓:DC 24 V。

4)設備在設計上必須保證在使用地的環境條件下不會對其功能、測量的穩定性及使用壽命產生不良影響,包括液壓、氣動、電氣控制部分、測試儀表及設備表面油漆。

5)空氣加注必須在車輛懸空狀態和懸架系統安裝完畢的工位進行。

6)加注設備需要加注干燥且清潔達標的氣體進入罐體和彈簧,壓縮空氣要求符合。

7)加注設備必須能夠檢測系統故障,并且在檢測到故障時關閉輸出。

8)加注時間要滿足工藝生產節拍等。

5 產品工藝輸入及設備參數

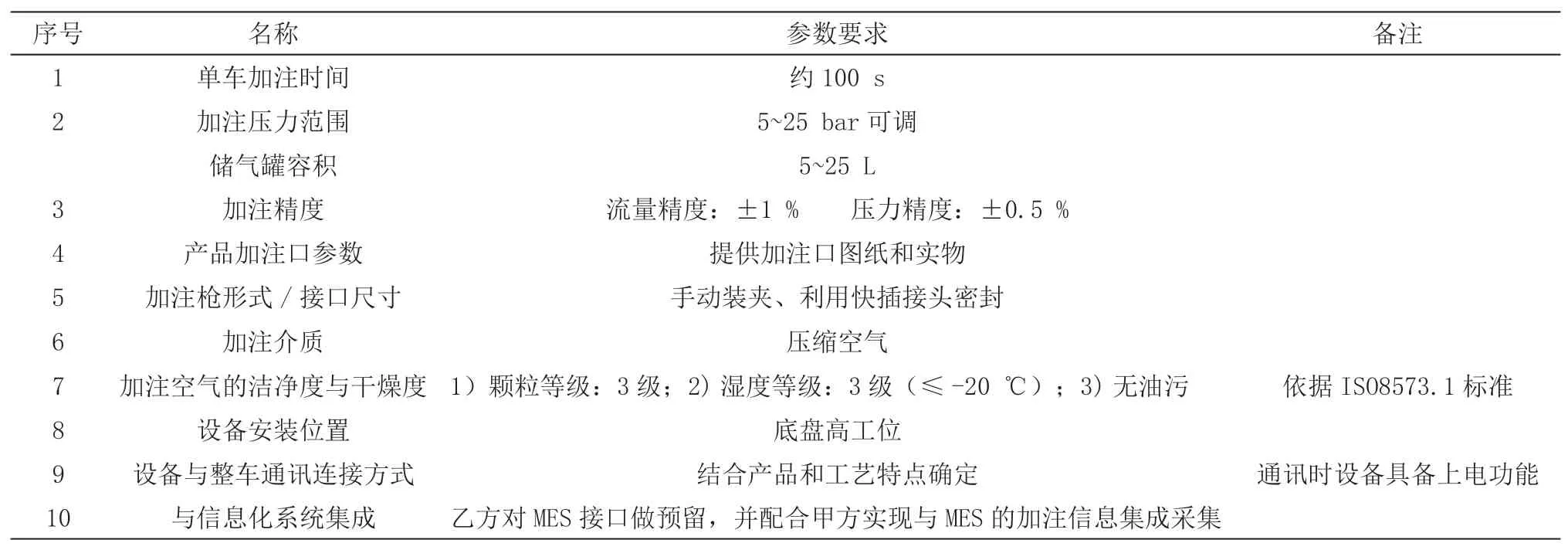

基于以上條件,空氣懸架的系統結構和控制邏輯,以及生產線的客觀條件,經評估分析后,對產品及工藝要求進行歸納,見表1。

表1 產品及工藝要求

另外,見表2 所示,設備的其余技術指標還需要關注壓力檢測、操作系統、功率等。

表2 設備技術指標

6 操作過程

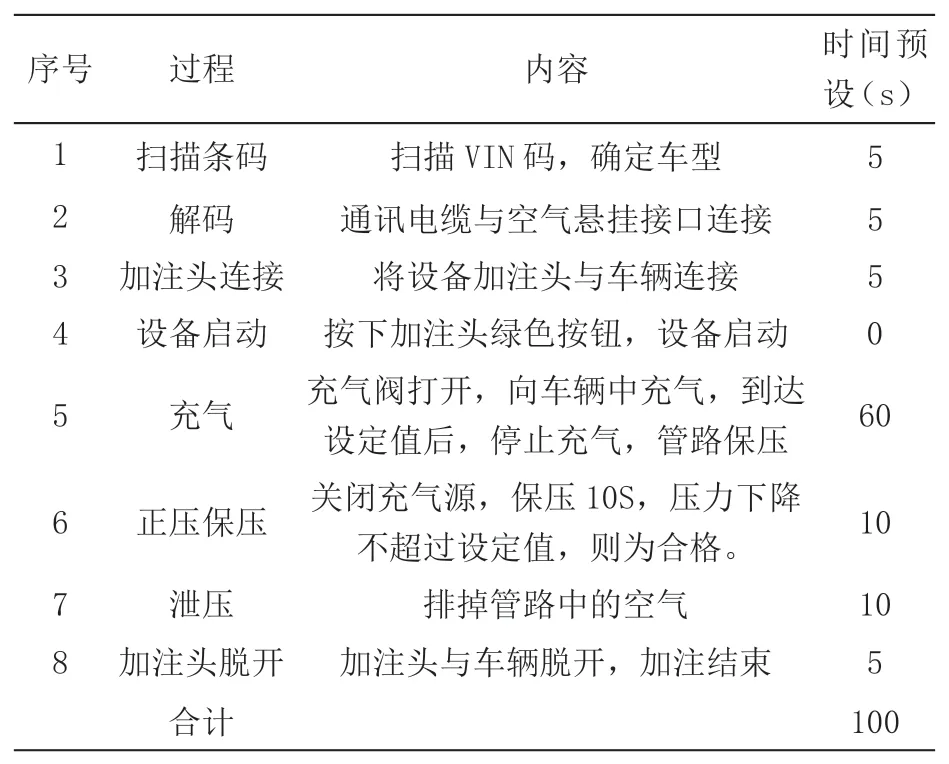

設備的實際運行包含車型識別、線束及加注頭連接、充氣、保壓等過程,見表3。

表3 設備運行過程

步驟一:確定車型:手動掃描車型(MES 集成功能)或者在觸摸屏上手動輸入車型;

步驟二:操作工人連接空氣懸架系統的解碼器,設備開始自動解碼;

步驟三:將加注槍的快插接頭分別與儲氣罐上的接口連接;按下加注槍上的啟動按鈕;

步驟四:加注系統往車輛中充入干空氣,當壓力傳感器檢測到管路壓力為設定值,設備停止向車輛管路充壓,然后車輛管路與設備管路保壓一段時間,保壓合格后,設備自動泄壓;

步驟五:操作工將加注軟管接頭卸下,作業結束,整個過程工時合計約100 s。

7 結束語

空氣懸架系統它融合了空氣動力學及懸架技術的新型懸架系統,是發展大型特種車輛,高檔轎車以及日后應用在傳統家庭轎車上的關鍵技術.空氣彈簧具有非常優良的非線性特性,在懸架系統中應用空氣彈簧會對汽車行駛平順性產生良好的效果[4]。隨著空氣懸架在乘用車上的普及運用,并行設計開發適用于各生產線的氣體加注設備顯得愈發重要。在開發設備前,總結需要明確加注邏輯、ECU 控制邏輯、電磁閥陣腳定義、加注壓力值、加注接口數據、車間工藝條件等具體信息。另外值得說明,本文提及的加注裝置適應于試制/量產車間,與車輛的實際接口建議考慮單獨分體設計,便于多車型的適應性改造。但該裝置并不適用于售后維修,因為在售后服務中,我們可以直接通過診斷設備與懸架控制器的通訊,從而直接進行加氣操作。