電動車基于電子助力器的制動性能研究

張世英,敖勇強,杜晶晶,高文杰,范武

(吉利汽車研究院(寧波)有限公司,寧波 315336)

前言

傳統的真空助力器需要車輛發動機提供真空源,并且助力部分只能被動由駕駛員通過踩制動踏板來實現,助力的大小無法調節。電動車無直接真空源,并且電機在制動工況下可以通過反轉實現制動及能量回收,電動車在智能駕駛方面需求更高的對智能化的縱向控制,L3級別及以上的自動駕駛技術需要提供制動系統備份,保證主系統失效的情況下,備份系統可以產生滿足法規要求的制動力。電子助力器能主動提供制動力,可實現主動剎車,配合ESP 系統相互備份;助力部分大小可調,可實現大減速度下的制動能量回收并保持踏板感不變。電子助力器能提供的服務更多更強大,使得電子助力器與傳統助力器在整車上對制動性能的貢獻有比較大的區別,本文就兩種助力器之間的相關差異和電子助力器的優勢進行詳細的研究和探討。

1 制動系統工作原理和助力器工作概要

1.1 制動系統工作鏈

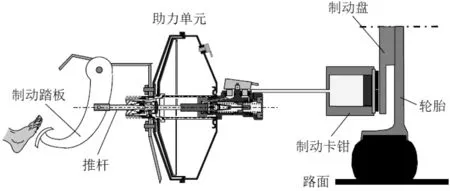

如圖1 所示,駕駛員在制動踏板上施加制動力,制動力通過踏板杠桿比按比例放大,通過助力單元進一步放大,制動力在主缸中轉化成液壓力,主缸的液壓通過制動硬管和軟管傳遞到卡鉗輪缸,輪缸液壓力頂出活塞使摩擦片與制動盤接觸產生制動力矩,進而使車輛減速或者保持靜止狀態[1]。

圖1 傳統助力器制動系統工作簡圖

1.2 電子助力器功能描述

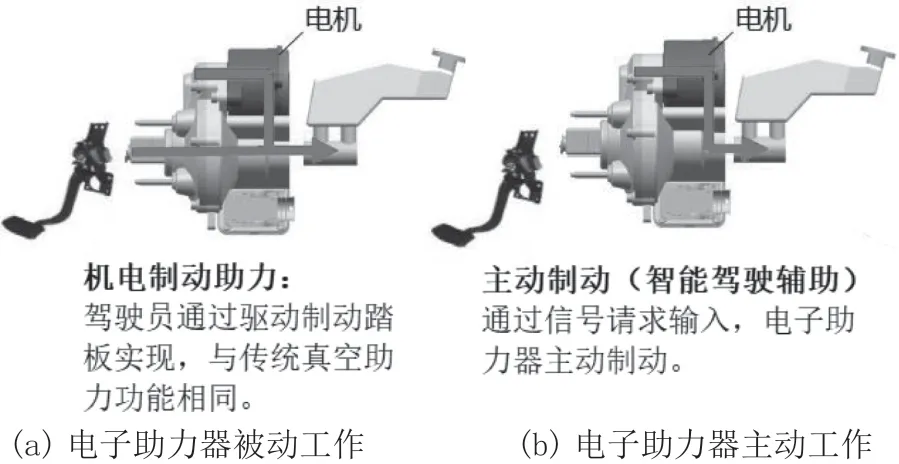

電子助力器可以由踏板行程觸發電機工作,輸出制動力,其結果表現形式與傳統助力器類似,如圖2(a)所示;但是電子助力器由電機驅動,為主動制動提供了可行性,在更高級級別的智能駕駛工況下,可以聯合汽車上的其他傳感器,自動觸發電子助力器的電機工作,產生制動力,如圖2(b)所示,該功能可以與ESP 的主動制動功能相互備份,當一套系統失效時,另外一套系統直接接管,保證制動的可靠性,進而支持更高級別的智能駕駛功能。

圖2 電子助力器制動系統工作簡圖

1.3 電子助力器與真空助力器工作過程對比

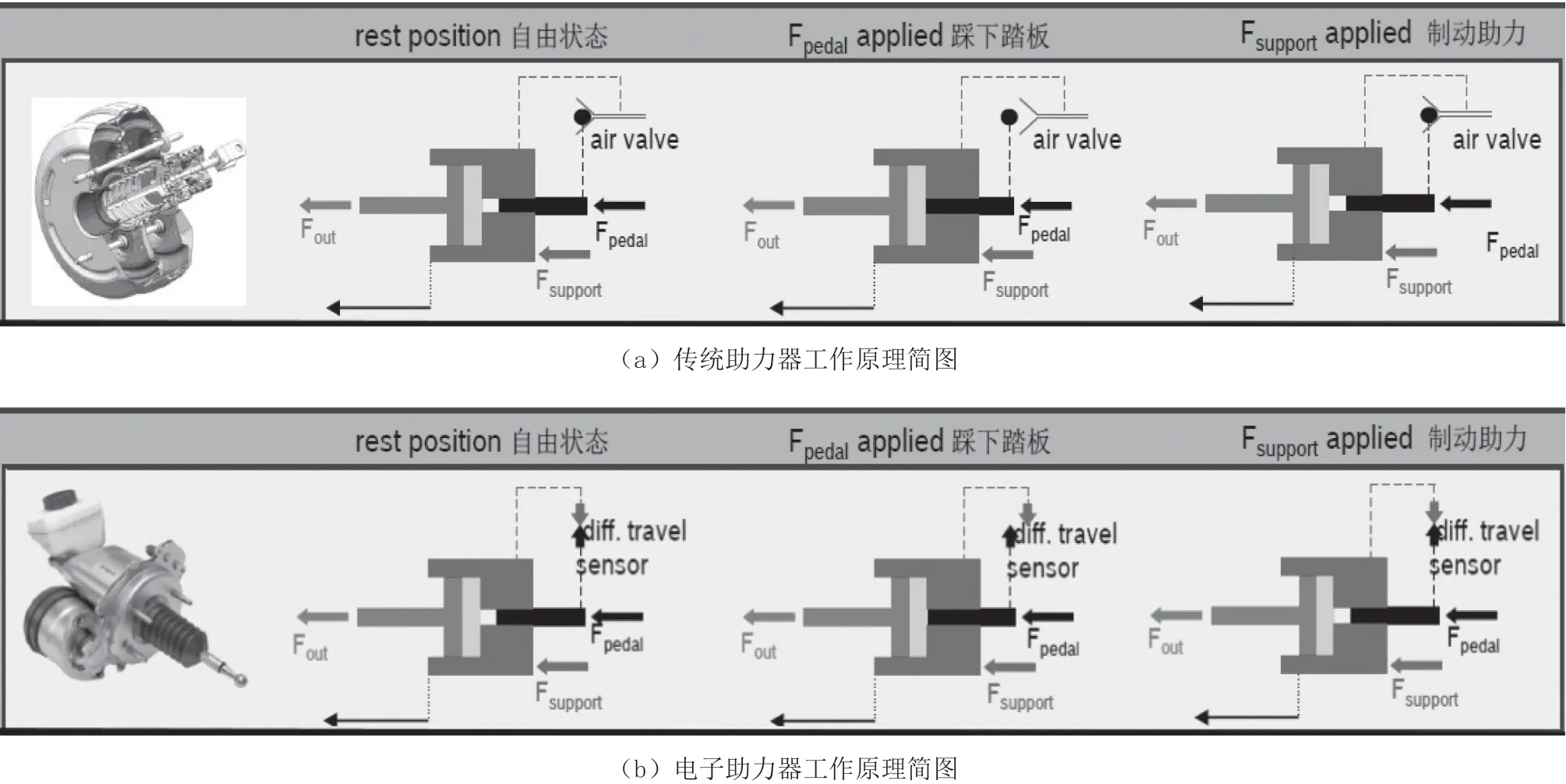

如圖3(a)所示,針對傳統真空助力器,踩下制動踏板后真空助力器在踏板行程到達一定位置后,空氣閥打開產生固定的助力值,該值取決于反饋盤和推桿的直徑的比例,當然也受助力器中彈簧力的大小影響[1]。

如圖3(b)所示,針對電子助力器,踩下制動踏板后電子助力器通過行程傳感器的數值產生對應的助力值,該值可通過標定來調節大,踏板力的大小通過一系列的彈簧等模擬器來實現,不直接由助力器的反饋力實現,這也是電子助力器實現制動協調能量回收并且踏板力仍保持線性的原因。

圖3 助力器工作原理簡圖

1.4 電子助力器參與的制動能量回收協調原理

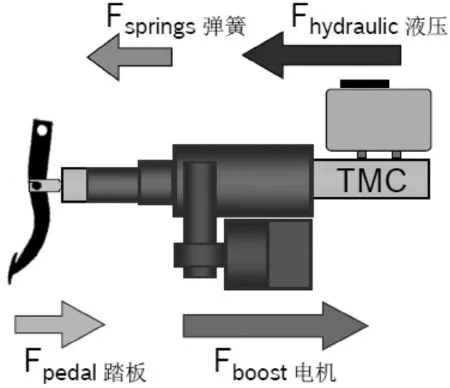

如圖4 所示:Fpedal踏板+Fbooster電機=Fspring彈簧+Fhydraulic液壓

圖4 助力器輸入輸出示意圖

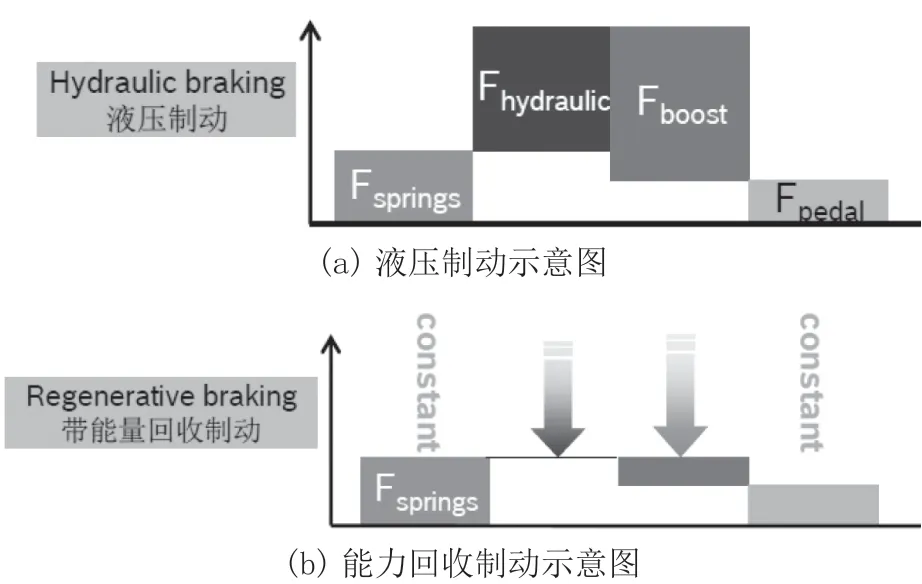

如果沒有能量回收,如圖5(a)所示,踏板力預先設置后,主缸液壓力主要由電機助力產生,但是踏板力保證與預設值一致。

當帶制動能量回收后,如圖5(b)所示,通過控制電子助力器的助力部分,可以保證踏板力不隨主缸壓力變化而變化。

圖5 制動示意圖

電子助力器與電子助力器提供的制動能量回收是電動車混合能量回收的一部分,當駕駛員、自動制動系統或動力系統請求制動力矩,制動能量回收系統就開始工作。制動能量回收的策略是:協調用于回收的制動力矩與摩擦制動力矩,使得力矩總量等于駕駛員、自動制動系統或動力系統等需求的制動扭矩,通過協調摩擦制動力矩和能量回收制動力矩不使駕駛員明顯感覺到踏板行程和踏板力的變化,同時制動減速度滿足期望值。制動應用和控制系統可以通過對混合動力和電動汽車采用盡可能多的制動能量回收策略來延長駕駛里程并提高燃油經濟性。

2 制動性能差異

2.1 制動踏板感

制動踏板感是踏板操作(踏板力和踏板行程)與減速度之間的關系,是制動系統零部件集成在整車上的綜合表現,是制動性能的重要組成部分,也是顧客和媒體及測評機構關注的重點。制動踏板感的好壞直接影響顧客駕乘體驗和駕駛信心,制動踏板感一般分為舒適踏板感和運動踏板感,主要區別是舒適踏板感強調線性和輕便性,運動踏板感要求制動響應迅速,給駕駛員的反饋感強,但是兩者要求的制動信心度是一致的,不能讓駕駛員有“剎不住”的感覺。本文下面只從助力部分展開不同助力器對踏板感調教的影響分析。

2.1.1 傳統助力器制動系統

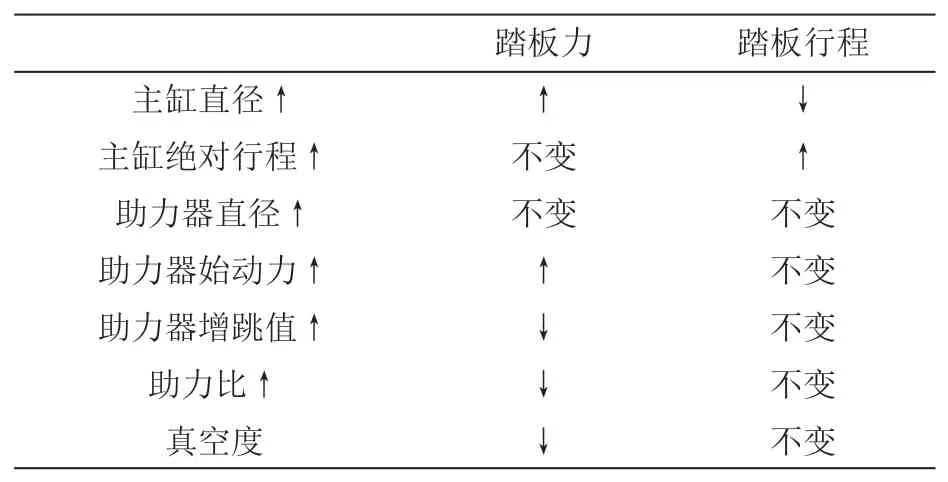

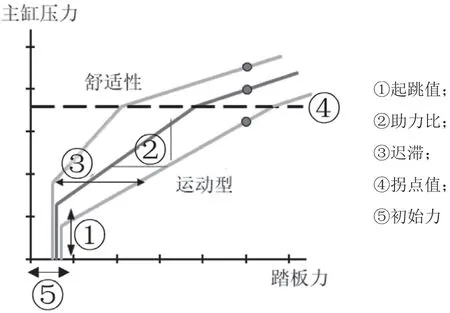

在硬件選型階段通過助力器的助力比、初始力、起跳值、拐點值、主缸缸徑來達到需要的踏板感曲線。硬件選型結束之后,如調整踏板感則需要通過更改硬件,開發周期長,費用高,需反復更換零件,其對應的關系見表1。

表1 助力器各零部件參數耦合關系

2.1.2 電子助力器制動系統

在硬件選型階段與傳統助力器相似,但在硬件選型結束后仍可通過軟件來調整踏板曲線從而達到需要的踏板感,如圖6 所示,圖中綠色曲線代表標準值,綠色曲線上下兩條曲線分別代表了運動型與舒適型踏板感,電子助力其可以根據不同的車型定位來設置軟件參數,或者同一車型的不同駕駛模式,通過設置軟件參數,讓駕駛員感受到不同的制動踏板感覺,其上下調整相對于傳統的助力器開發,開發時間周期短,費用低。

圖6 電子助力器軟件參數調整范圍示意圖

2.1.3 制動熱衰退

連續制動過程中由于制動盤和摩擦片高溫導致摩擦系數降低以及連續制動后真空度不足導致的助力變小,從而使制動距離變長以及踏板行程變長甚至制動踏板直接觸底的駕駛工況[2]。

2.2 制動熱衰退

2.2.1 傳統助力器制動系統的熱衰退

傳統助力器制動系統可能受發動機萬有特性影響,導致真空源提供的真空度不足,從而使助力拐點降低,更容易導致連續制動后制動系統產生的制動力小于地面制動力的情況,從而使輪胎無法充分發揮出最大的附著力,進而導致制動距離增加。

2.2.2 電子助力器制動系統的熱衰退

電子助力器無需真空源,在連續制動后拐點不變。但電子助力器在熱衰退后由于效能的降低使得在相同的踏板行程下產生的助力大小仍與衰退前一樣,導致制動熱衰退后的踏板感偏軟引起制動信心缺失,這點在開發階段需充分驗證。

2.3 制動距離

特定車速下快速踩踏板,制動開始時到車輛停止時經過的距離[2]。

傳統助力器從駕駛員制動踏板開始到達到最大制動力系統的反應時間約為0.2 s[2],電子制動器有更快的反應時間約0.1 s,以百公里制動距離為例,在其他制動部件相同的條件下,電子助力器能縮短約2.7 m的制度距離。

2.4 制動NVH

典型的制動噪音有高頻的Squeal,低頻groan、moan、rattle,電機工作時的噪音,電機工作時反饋在踏板上的振動,以及制動抖動。

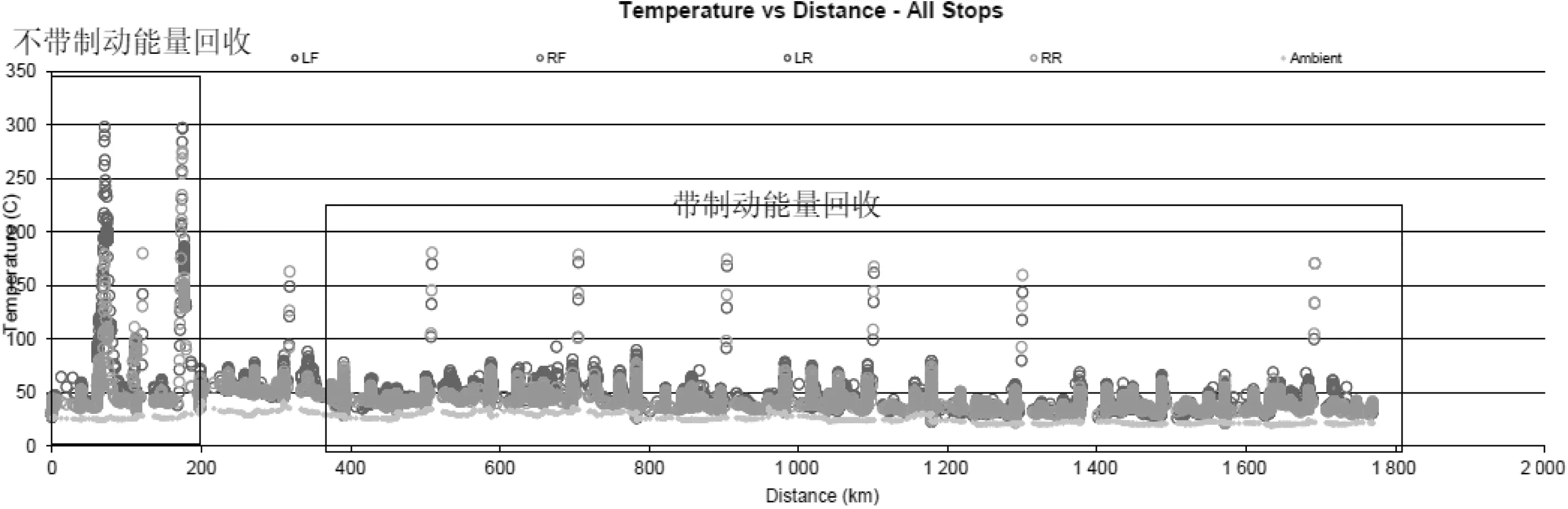

電動車使用電子助力器,0.3 g 以下的制動能量回收過程中制動器基本不提供減速度,而顧客使用的制動工況95 %都在0.3 g 以下。圖7 展示了某車型黃山噪音試驗工況,不帶能量回收時制動盤持續保持在高溫狀態,最高能達300 ℃,帶能量回收后制動盤溫度基本在100 ℃以下。

圖7 能量回收與無能量回收制動盤溫度差異

使用電子助力器的制動系統由于液壓制動參與較少,制動器高溫產生極少,相對使用真空助力器的制動系統,摩擦片的工作環境更穩定,產生Squeal 噪音的幾率大大降低;同時也要注意到由于制動器不經常被高強度使用,制動器的除銹能力相對降低,產生制動抖動的幾率增加;電子助力制動系統直接與制動踏板連接,工作時產生的噪音很容易被駕駛員感知到,振動也容易傳遞到制動踏板上;對于低頻的噪音,傳統助力器與真空助力器無明顯差異。

2.5 制動能量回收

傳統助力器無法發揮踏板力的協調作用,只能由電機設定固定的回收扭矩產生恒定的減速度,該值一般設定在0.1 g 以下,設定過大影響駕乘體驗,回收能量有限。

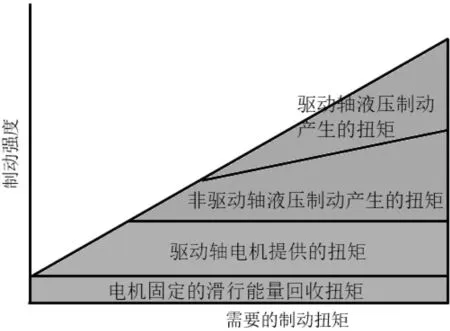

電子助力器在更大范圍的制動強度下能使電機回收能量更多,如圖8 所示,在中等制動強度下完全由電機提供扭矩,當制動強度加大時,非驅動軸的液壓制動提供部分扭矩,近一步加大制動強度后驅動軸的液壓再提供指導扭矩,由于電子助力器可以精確協調液壓制動介入的時機,使制動力矩非常平順,同時電子助力器的踏板感由模擬器反饋,所以可以保證駕駛人對液壓制動的介入“毫無感知”。

圖8 能量回收扭矩與制動液壓補償扭矩介入順序示意圖

3 電動車電子助力器在開發過程中的問題

3.1 制動踏板感的協調性的標定

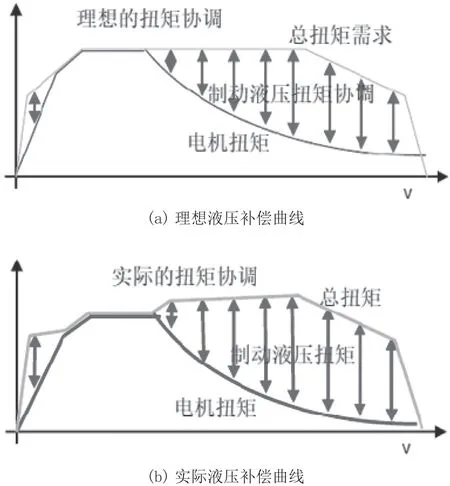

電子助力器制動過程中需要液壓和電機的扭矩協調,協調的準確性直接影響踏板感的體驗,該部分需要與電機聯合標定,制動系統的變化也將影響液壓扭矩執行的準確性,理想情況下,制動液壓產生的扭矩與電機扭矩相互協調,產生理想的制動需求扭矩,如圖9(a)所示;而現實情況是:由于制動系統各零部件的一致性及傳感器的精度等都對制動液壓力矩與電機扭矩的協調有影響,實際的制動輸出扭矩有一定的波動,如圖9(b)所示,所以,需要整個制動系統需要聯合電機進行反復的標定和驗證,以提高系統的魯棒性。以下因素對電子助力器執行的扭矩影響較大:

圖9 液壓補償曲線

1)摩擦系數的變化,不同溫度和磨合程度對摩擦片摩擦系數有較大影響;

2)液壓傳感器測試管路壓力與系統預估管路壓力的精準度;

3)實際電子助力器電機執行的精準度;

4)電機回收響應的快慢及響應的準確性。

3.2 整車踏板感一致性的保證

制動能量回收需要其他零件的參與度更高,與電控單元及網絡信號關聯更緊密,影響因素更多,保證一致性的難度加大。如卡鉗的需液量的差異導致電子助力器產生的助力不一致,電機制造差異導致回收扭矩的不一致,這些干擾因素都需要在制動系統匹配時做好相應的對策。

4 電子助力器的優勢

電子助力器的助力比和初始力都可通過軟件調整,可實現在相同的硬件上調出不同風格的踏板感,滿足顧客多樣化的需求;也可以實現相同硬件在不同車型上實現不同踏板感,減少硬件開發的數量;相比于傳統助力器,電子助力器實現更短的建壓時間和更大的建壓能量,在AEB 功能中表現更優;為L3 級別及以上自動駕駛提供制動備份功能,滿足法規;在售后階段可以通過更新軟件實現踏板感的調整,更好滿足顧客的需求。

5 結語

電子助力器對電動車而言是及其重要的組成部分,在自動駕駛技術中是車輛縱向控制和執行的靈魂所在,同樣也是顧客駕駛體驗中的重要一環。隨著國家碳達峰及碳中和目標的確定,電動車產業必將進入新紀元,電動車的功能也更偏向于智能化和科技化,電子助力不是制動系統演化的終點,其會繼續沿著集成化更高,功能更加豐富多元化的方向繼續發展。