鋼骨架塑料復合管電熔套筒生產方式研究

楊鈞淼

(大慶油田昆侖集團有限公司管業分公司,黑龍江 大慶 163000)

0 引言

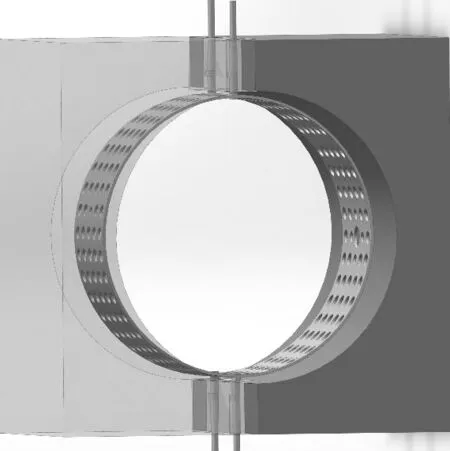

鋼骨架聚乙烯塑料復合管(如圖1所示)是一種內部由鋼絲焊接成網后,外部包覆聚乙烯擠出成型的一種復合型管材。它很好的結合了金屬管材的剛性及塑料管材的韌性,是一種具有雙面防腐的新型耐壓管道。復合管主要依靠電熔套筒連接[1](如圖2所示),約占總連接數的95%。

圖1 鋼骨架聚乙烯塑料復合管

圖2 電熔套筒透視圖

1 現有技術背景及存在的主要問題

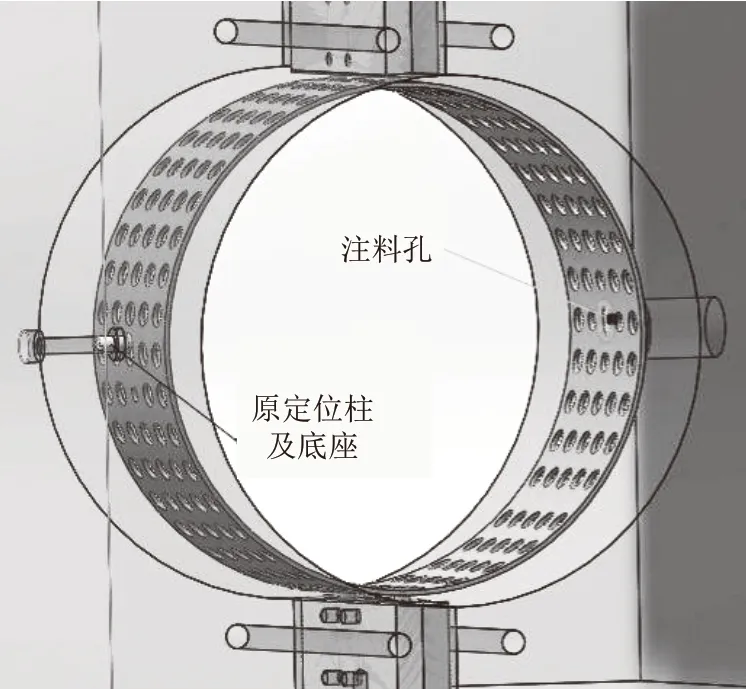

電熔套筒內部擁有一個鋼板沖孔后焊接而成的管狀鋼骨架,為保證鋼骨架在電熔套筒注塑成型時位置不偏移,需要在注塑成型過程中對鋼骨架進行定位,行業內常用定位方式是在骨架上安裝一個定位柱(如圖4所示),而后插入到模具內,輔以塑料定位釘實現骨架定位(如圖3所示),主要存在以下問題:

(1)增加了鋼骨架制作成本、工藝復雜。現有的定位方式,以合模分型面為界,定位點正好位于注料口的鏡像位置。骨架在生產時需要單獨在定位點處制作一個特殊沖孔,并焊接一個帶螺紋的鋼制件用于安裝一個定位用的鋼柱(如圖3所示);

(2)生產操作過程復雜。鋼定位柱需人工安裝,并且在電熔套筒冷卻成型后需要人工拆卸,并填補定位柱處的孔洞;同時因為安裝時電熔芯套模具的存在(如圖3所示),操作者無法看到定位柱及它所要安裝至的孔洞,導致安裝操作困難;

(3)需要使用較多塑料定位釘輔助定位。過多的塑料定位釘會影響聚乙烯充模速度,影響料流,導致產品外觀不佳(如圖3黑色圓釘)。

2 技術改進原理及主要改進方案

圖3 原定位方式示圖

圖4 原定位點與注料口位置關系

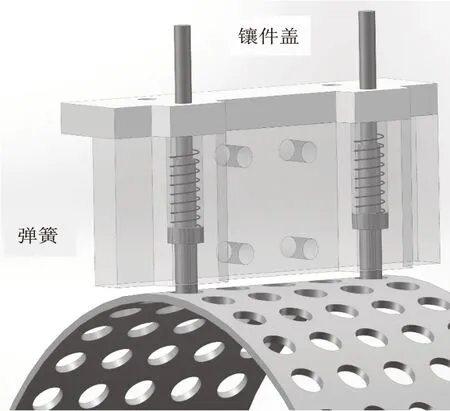

改進原有在骨架上安裝一個定位柱插入到模具進行定位的方式,在模具分型面處安裝兩套結構,分別伸出兩個由彈簧控制的可移動的鋼柱,實現定位功能時兩個定位柱插入到骨架沖孔內防止骨架移動。當熔融聚乙烯充滿模腔的瞬間,模腔內部聚乙烯壓力會達到一個最大值,此時會將定位柱頂回至機構內部,以此實現骨架的自動定位。

2.1 改進定位柱位置

原有定位柱位置在注料孔的相對側,改進后的定位位置在注料孔的上下兩側(如圖5所示)。

2.2 單點定位改進為多點定位

原有定位柱依靠單點定位,注塑過程中聚乙烯從與定位柱相對的位置注料孔處進行充模,此時定位柱處相當于一個支點,充模塑料從力臂最長處對骨架進行推移。改進后的定位柱在分型面位置,上下位置分別有兩個定位柱進行定位(如圖5所示)。

圖5 改進后分型面4點定位

2.3 定位方式改進

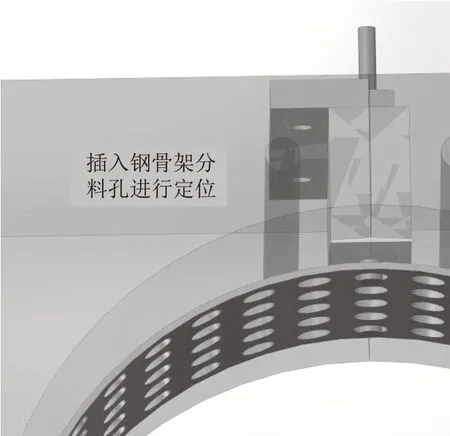

原定位柱擰緊于鋼骨架本體進行定位,需在骨架特定位置單獨加工一處定位柱孔,并焊接定位柱底座。改進后定位柱直接插入到鋼骨架中的分料孔進行定位(如圖6所示)。

圖6 定位柱插入骨架定位

2.4 定位柱自動回退設計

圖7 保壓階段定位柱自動回退設計

原定柱在電熔管件取出模具后,需要人工擰下定位柱,并用手持式擠出機填充定位柱孔(如圖2箭頭所指)操作繁瑣。改進后的彈簧結構定位裝置,在聚乙烯充模過程中,不會對定位柱產生較大壓力導致定位柱回退,能保證定位柱起到定位骨架的作用。在保壓階段定位柱在熔融聚乙烯充滿模腔,此時模腔內部壓力達到峰值,定位柱在壓力的作用下實現自動回退。并且模腔內部始終處于保壓、冷卻的狀態,能夠保證定位柱不會在彈簧力的作用下再次回到模腔內部,導致產品出現孔洞。

3 結語

為了克服現有的電熔套筒骨架定位裝置操作復雜、影響料流及產品質量、定位效果不好的不足,本文提供一種鋼骨架聚乙烯復合管電熔套筒骨架定位裝置,該鋼骨架聚乙烯復合管電熔套筒骨架定位裝置定位可靠,操作簡單,不影響料流,巧妙利用聚乙烯注塑壓力這個系統資源實現了骨架的自動定位。