凝汽器清洗系統研究及各方案應用評估

劉興, 顏強, 劉曉燕, 雷曉龍, 袁超, 伍文華

(東方電氣集團東方汽輪機有限公司, 四川德陽, 618000)

0 引言

凝汽器換熱管結垢是各電廠凝汽器運行過程中普遍存在的問題, 運行過程中的循環水不可避免地帶有各種各樣的雜質, 在蒸汽長期加熱作用下, 換熱管內側結垢越來越嚴重, 端差上升, 凝汽器換熱效率下降, 機組背壓無法維持在正常水平, 導致機組發電效率下降, 因此電廠不得不定期投入大量精力甚至停機來處理換熱管結垢問題。另外一方面, 對換熱管內部結垢的清理能顯著提高機組運行效率, 起到節能增效作用, 因此, 對凝汽器清洗方案的研究具有非常實用的意義。

1 凝汽器換熱管結垢分析

1.1 循環水水質分析

某電廠2 臺300 MW 發電機組, 設計循環水總量37 700 m3/h, 系統保有水量為15 000 m3, 循環水進出口溫差約10 ℃, 補充水來源于漣水河,該電廠自2009 年投產以來, 停機檢查凝汽器及循環水冷卻器均有結垢現象, 夏季氣溫較高時, 為保證冷卻效果, 每月需對冷卻器進行清洗。

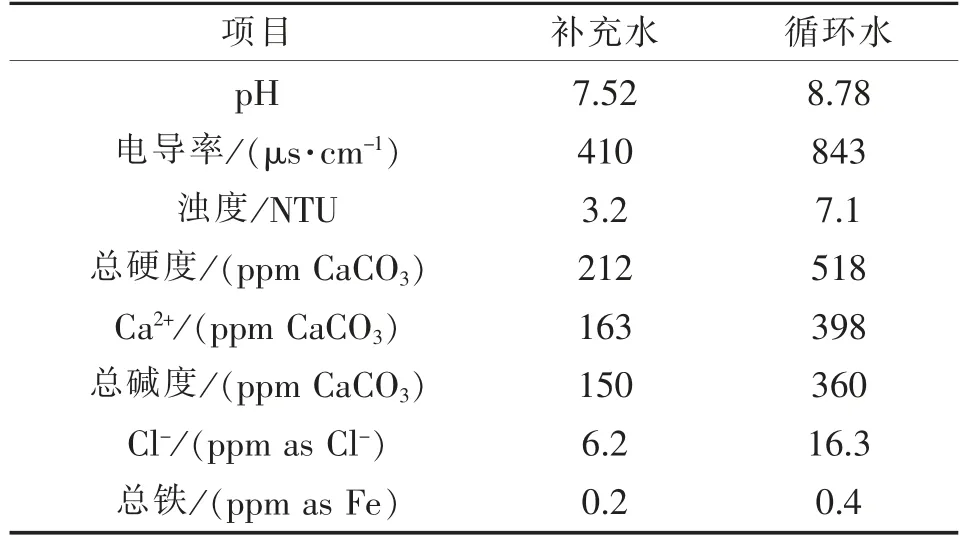

2013 年該電廠對補充水、 循環水進行了水質分析, 分析報告見表1。

表1 補充水、 循環水水質分析報告

通過循環水與補充水各項指標比較, 循環水長時間使用后, pH、 電導率、 總硬度、 總咸度等指標顯著升高, 且循環水與補充水總硬度的比值小于氯離子的比值, 說明有部分鈣鎂離子轉化為垢質[1]。

1.2 垢樣分析

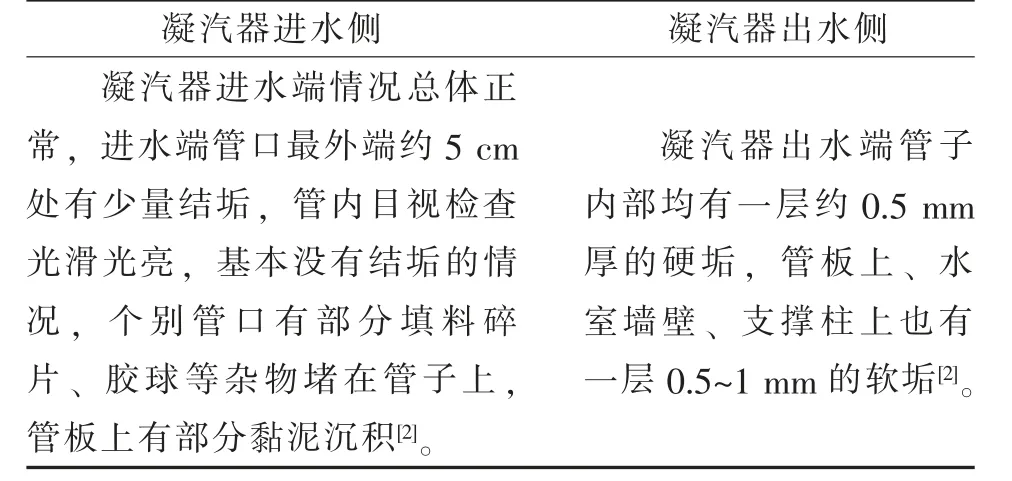

某電廠F 級三菱燃氣-蒸汽聯合循環機組在2017 年進行了凝汽器垢樣檢測分析, 首先對凝汽器垢樣進出水側進行了檢查, 結果見表2。

表2 凝汽器進出水側檢查分析

以上檢查表明, 隨著冷卻水從進水到出水溫度逐漸升高, 結垢越來越嚴重, 因此溫度是影響結垢的重要因素。 電廠提取凝汽器出水端的垢樣(呈灰白色顆粒狀固體) 進行分析, 結果見表3。

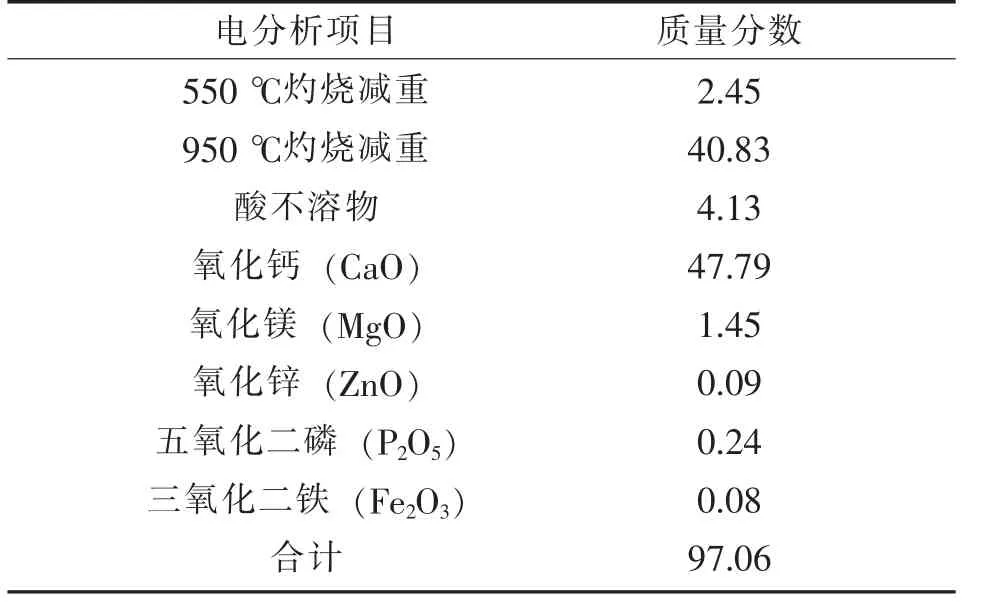

表3 垢樣分析

表3 中, 550 ℃灼燒失重主要為有機物所致,950 ℃灼燒失重主要為碳酸鹽所致。

垢樣分析結果表明: 950 ℃灼燒減重與氧化鈣之和約為88.62%, 說明垢樣組成成分中絕大多數為碳酸鈣, 另外, 存在少量的碳酸鎂, 生物有機質、 淤泥等其他雜質[2]。

2 凝汽器清洗方法

2.1 常規化學水清洗

2.1.1 化學水清洗系統

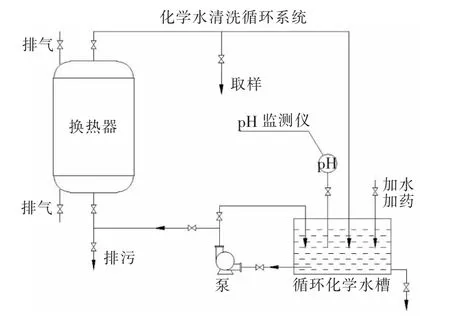

凝汽器化學水清洗方案是首先在凝汽器水側建立化學水循環系統, 如圖1 所示, 關閉循環水閥門或用盲板把凝汽器原來的循環水系統隔離,利用凝汽器水室上下的排氣、 排水口, 用耐酸膠管將凝汽器、 化學水泵、 化學水槽組成1 個循環系統, 并設置取樣點、 排氣口、 pH 監測點、 排污口等。 系統運行過程中, 需動態監測化學水pH 值變化, 并根據監測結果及時添加藥劑。

圖1 化學水清洗系統示意圖

2.1.2 化學水清洗劑

(1)除垢劑

當前電廠普遍使用的化學水清洗劑主要除垢成分為氨基磺酸(NH2SO3H), 氨基磺酸是一種中等強度的固體有機酸, 對金屬的腐蝕比無機酸相對較小, 可有效溶解水垢, 不會引起不銹鋼的晶間腐蝕, 氨基磺酸顆粒物理性質穩定, 不揮發、 不吸濕、 無氣味、 毒性低、 不著火, 儲存和運輸方便, 在對重要的工業設備進行化學清洗方面應用越來越多。 氨基硫磺酸水溶液在60 ℃以下幾乎不分解, 60 ℃以上開始水解成NH4HSO4, 一般其溶液使用溫度要求在60 ℃以下, 與水垢反應后生成物為易溶于水的氨基硫磺酸鹽, 其反應式如下:

氨基磺酸(NH2SO3H) 的濃度根據結垢程度選擇, 一般為5%~10%。

(2)緩蝕劑

化學清洗時間相對較長, 為降低對金屬的腐蝕程度, 清洗過程中加入適當的緩蝕劑是必不可少的, 常用緩蝕劑一般有咪唑、 季銨鹽、 二硫代氨基甲酸酯等, 其用量一般在0.25%~0.13%。

(3)表面活性劑

加入表面活性劑是加速濕潤、 分散、 乳化、增溶、 起泡等作用, 通常選用硫酸類陰離子或非離子型表面活性劑, 質量分數為0.01%。

(4)鈍化劑

在化學清洗步驟完成時, 迅速加入少量NaOH, 中和酸洗液, 調整pH 至7, 然后加入鈍化劑, 鋼鐵基材建議加入亞硝酸鹽, 濃度為0.5%, 銅質基材加入硫酸銅等酸性鈍化劑, 濃度約為0.02%, 鈍化時間不低于4 h。

2.1.3 化學水清洗工藝流程

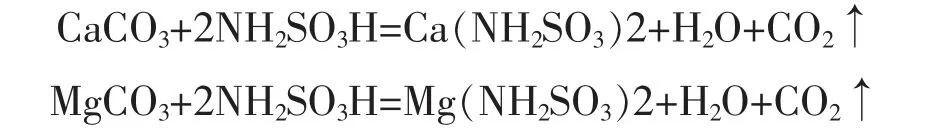

清洗流程如圖2 所示。

圖2 化學水清洗流程

2.1.4 化學水清洗綜合評估

化學水清洗除垢較為徹底, 硬垢能基本去除(95%以上), 換熱管表面清洗后清潔光亮, 除垢效果好, 對凝汽器換熱效率具有明顯提升, 并且可對換熱管進行鈍化保護處理, 效益明顯。 隨著將來化學藥劑成分及配方的進一步優化(如福世泰克清洗劑), 清洗效率提升, 對金屬腐蝕的進一步控制, 化學水清洗仍然有提升空間。

目前化學水清洗雖然應用廣泛, 但也存在一些無法繞開的缺陷:

(1)要達到化學水清洗的條件, 凝汽器水側兩端必須具有與原來循環水系統隔離的閥門, 或者使用盲板進行隔離, 機組必須停機(小部分型號凝汽器可單側運行), 不可在線清洗, 清洗前條件要求苛刻, 投入量大。

(2)清洗時間較長, 雖然加入了緩蝕劑, 凝汽器金屬基材需較長時間浸泡在酸液當中, 換熱管試環測定腐蝕速率為0.101 2 g/(m2h), 總腐蝕量為0.687 8 g/m2, 單次清洗對換熱管的腐蝕非常小, 但設備常年運行, 每年1~3 次化學清洗, 長期清洗積累下來的腐蝕量也不能忽視。 另外, 清洗過程中需要人員準確把握酸液濃度、 流量、 pH變化、 鈍化效果等情況并及時做出應對措施, 對操作人員素質要求較高。

(3)調制化學水以及后續使用清水沖洗都需要使用大量水資源, 并且使用后的化學水存在生態毒性, 不能直接排放, 電廠需同時具備化學水處理能力, 需投入相當的成本。

2.2 膠球清洗

2.2.1 膠球清洗系統介紹

膠球清洗可在線對凝汽器換熱管內表面進行清理, 在凝汽器循環水入口側設置膠球釋放裝置,在凝汽器循環水管之間設置膠球泵、 裝球室、 膠球噴嘴等, 組成膠球循環系統。

海綿膠球的選擇是該清洗方案的關鍵, 膠球應當為多微孔柔軟的彈性體, 球的濕態直徑比冷卻管大1~2 mm, 要求濕態比重與水相同, 使膠球能在循環水的任意位置懸浮。 清洗前, 膠球一般需要浸泡24 h, 并去除不合格膠球。

清洗時, 加入浸泡好的膠球, 膠球從裝球室填入, 數量為凝汽器換熱管數量的10%左右。 關閉裝球室, 開啟各閥門, 啟動膠球泵, 膠球在循環水入口進入, 并在壓力略高一些的水流帶動下進入凝汽器水室后被擠壓通過換熱管, 與換熱管內表面進行一次摩擦, 使管內表面污垢隨水帶出,膠球經過收球網時被收集并重新進入膠球循環管道, 如此循環反復達到在線連續清洗目的。

2.2.2 膠球清洗綜合評估

膠球清洗系統布置好以后可以在機組運行時在線進行清洗, 因此, 可以隨時開啟清洗系統而不用擔心影響機組的正常運行, 清洗頻率可以大大提升, 一定程度上可彌補除垢不徹底的劣勢,并且膠球清洗系統只需要前期一次性投入, 后續即可長期使用, 且操作簡單方便, 不會耗費額外水資源, 不添加化學藥劑, 對操作人員沒有過高的技能要求, 對換熱管內的淤泥等附著物清潔效果較好。

膠球清洗系統是目前電廠應用最為普遍的清洗方式之一, 經過長期應用, 該方案也被證明存在如下缺陷:

(1)換熱管清洗不全面。 每次清洗過程中, 膠球進入換熱管有一定隨機性, 無法保證膠球可以通過每一根換熱管, 并且越是結垢嚴重或是堵塞的換熱管越是不會有膠球進入。

(2)影響凝汽器換熱效率。 膠球循環管道連通了循環水出口以及入口, 導致膠球循環過程中也將被加熱后的循環水重新引入了循環水入口, 循環水溫度升高, 影響凝汽器換熱效率。

(3)影響設備運行。 電廠經常會發現膠球進入換熱管后卡塞在管內的情況。

(4)對硬質結垢效果并不理想。 膠球清洗可有效清除換熱管內的淤泥等相對軟質結垢。

因此, 膠球清洗系統運行一段時間后, 往往需要一次徹底的化學水清洗, 去除堵塞的膠球和膠球無法去除的鈣垢鎂垢。

2.2.3 膠球清洗系統優化

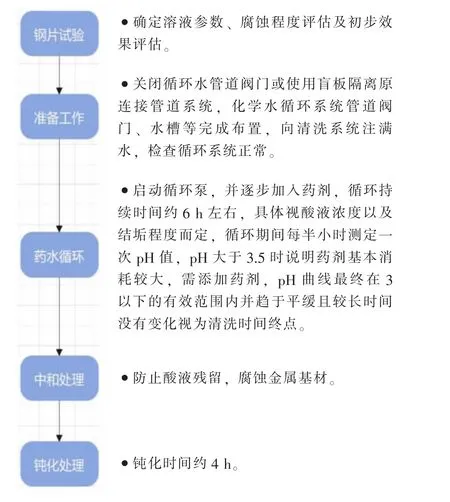

針對以上電廠反饋的缺陷, 可對該清洗系統進行改進, 如圖3 所示。

圖3 膠球清洗系統優化方案示意圖

(1)改造裝球室為膠球容器, 允許該容器帶一定的水壓運行, 并增加膠球加裝閥門。

(2)增加A、 B 管道控制閥門, 增加B 控制閥上循環水回水管道。 A、 B 控制閥門進行聯動控制, A 閥門開啟時則B 閥門關閉, B 閥門開啟時則A 閥門關閉, A 閥門每開啟10 s 后關閉5 min,如此循環。

經過以上改進, 可使膠球收集過程中, 大部分加熱后的循環水進入膠球循環系統后不會重新進入凝汽器, 而是隨著B 控制閥的開啟返回循環水出口管道。 同時, 隨著膠球在膠球容器內全部收集集中后, A 閥門開啟, B 閥門關閉, 在膠球容器內一定的水壓下, 膠球在10 s 內集中一次性進入循環水入口管道, 隨后爆炸式散開, 可使膠球分布在一個相對均布并分散的區域, 改善膠球集中在某一區域的情況。 以上方案雖無法徹底解決缺陷3 和缺陷4 帶來的問題, 但較好解決了缺陷1和缺陷2 來帶的問題, 同時也對缺陷3 有一定的緩解作用, 方案可以使膠球清洗的優勢得以更好的發揮, 同時最大限度避免了其劣勢帶來的麻煩,具備一定實際應用意義。

2.3 螺旋紐帶在線清洗

2.3.1 螺旋紐帶系統介紹

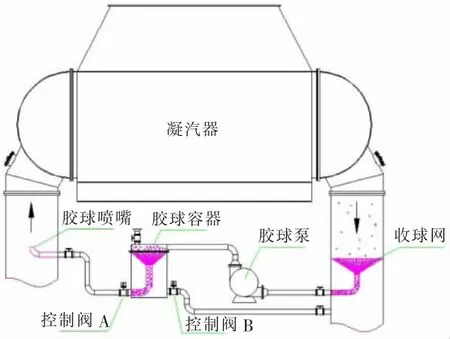

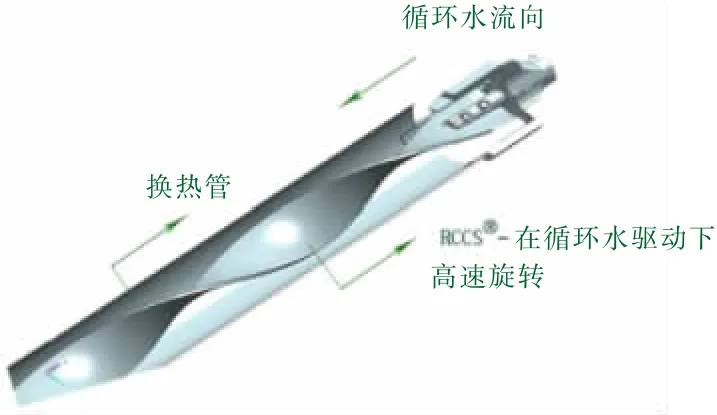

螺旋紐帶在線清洗技術是近些年發展較快并具有較好發展前景的一套方案, 通過在換熱管內裝入螺旋紐帶如圖4 所示, 在一定冷卻水動能帶動下, 螺旋紐帶在換熱管內長期產生振擺和300~1 800 r/min 的自轉。 在周向刮掃剪切和徑向振擺碰撞的共同作用下, 達到對已有水垢的連續清理作用, 并破壞垢質的形成機理, 使垢不能再管壁上附著, 對換熱管有很好的防垢保潔作用[4]。

圖4 螺旋紐帶圖

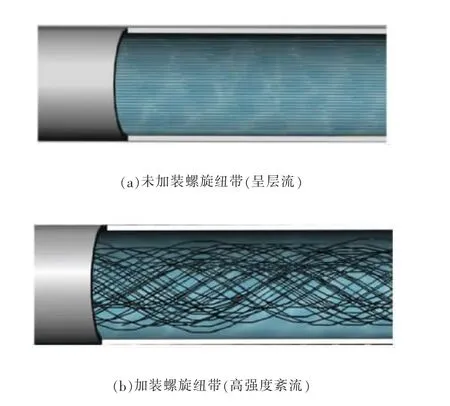

此外, 在換熱管內紐帶的旋轉導流下, 冷卻水呈螺旋線流動。 連續自轉和不斷振擺, 側刃對近管壁的邊界層流層產生有效擾動, 從而使裝置有一定傳熱強化作用。 能將換熱管內工質由層流狀態(或輕度紊流狀態) 改變為高強度紊流狀態,打破邊界滯留層及溫度場的不均勻分布, 大幅提高管側換熱系數, 降低端差, 如圖5 所示。

圖5 換熱管內工質狀態

2.3.2 電廠應用效果分析

某電廠2 臺C6-35/8 型調整抽汽冷凝式汽輪機機組(6 MW 小型機組)經過2 年試驗對比運行,加裝了螺旋紐帶的1 號機組在抽汽和純凝工況下均能帶滿6 MW 負荷, 達到預期效果[5]:

(1)在夏季高溫季節1 號機組在純凝工況下可帶6 MW 滿負荷運行, 凝汽器真空在87 kPa 以上, 有效解決了機組真空下降而出力不足的難題;

(2)在同等條件下, 安裝螺旋紐帶裝置后, 凝汽器真空上升6~8 kPa, 并且真空基本穩定, 運行2 年多后與剛安裝時相比沒有太大變化;

(3)安裝后凝汽器進水阻力僅增加3~4 kPa,對循環水泵功耗影響不大;

(4)1 號機凝汽器開蓋檢查, 其銅管內壁干凈如初, 基本沒有結垢, 也不存在沉積物下銅管腐蝕, 但管板有結垢和腐蝕現象;

(5)螺旋紐帶裝置狀態良好, 旋轉靈活, 只是紐帶在運行中邊刃磨損, 外徑由14 mm 減小為12.9 mm, 紐帶上附著黏泥和垢質。

鑒于此, 電廠后來在該廠2 號機組凝汽器以及3 臺空冷器、 3 臺冷油器銅管內都安裝了紐帶裝置, 取得了較好效果。

2.3.3 螺旋紐帶在線清洗方案綜合評估

螺旋紐帶清洗方案可以實現在線長期清洗,清洗不影響機組正常運行, 防垢效果明顯, 其效能優于膠球方案, 同時還能改變換熱管內水流呈紊流狀態, 實現更好的換熱效果, 該方案不需要外加設備, 不使用化學藥劑, 無污染, 安裝使用簡單, 應用前景較好。

但同時螺旋紐帶技術因為自身結構問題, 目前也存在一些亟待解決的問題:

(1)螺旋紐帶在長期運行過程中自身結垢結污嚴重, 會使其自轉受阻, 轉速降低, 失去防垢功能, 甚至停止轉動, 堵塞換熱管[5]。

(2)紐帶安裝后, 會形成一定的水阻, 特別是運行一段時間后, 紐帶結垢, 水阻會顯著上升,對循環水泵功耗形成影響。

(3)該方案對大顆粒雜質較為敏感, 大顆粒雜質一旦進入換熱管, 將直接形成卡塞。

(4)大型機組凝汽器換熱管普遍長達8~12 m,螺旋紐帶在這樣的換熱管中應用效果較差, 這也是該方案大多應用于小型機組, 大型機組成功應用案例較少的原因。

2.4 高壓水射流清洗

高壓水射流清洗是利用高壓水對換熱管內部進行沖刷, 去除管內污垢。 該方法對換熱管內淤泥、 藻類清洗效果較好, 對硬垢去除效果不佳,并且大型機組換熱管普遍較長, 高壓水到管深處已經缺乏清洗能力, 同時需耗費大量水資源。

2.5 超聲波防垢方案

超聲波除垢技術是利用專門的超聲波發生器,在凝汽器流動的水中產生超聲波振動, 使水中產生許多真空氣泡, 鈣鎂離子在這些氣泡的周圍,形成細小的沙狀物, 受熱表面上的振動使金屬與水之間產生高速微流和空化效應, 形成氣泡后突然破裂的瞬間能產生超過100 MPa 的壓力, 這種連續不斷產生的瞬間高壓強烈沖擊物件表面, 破壞水垢生產和沉積條件, 使循環冷卻水中尚未結晶的鹽以及結晶后難溶解的鹽呈懸浮狀態, 不存留在設備管壁表面, 被冷卻水流帶走, 達到防垢目的[4]。

需要指出的是, 由于當前技術的瓶頸限制,超聲波在防垢上有一定優勢, 但對于去除硬質結垢, 特別是鎂垢效果不佳, 該方案目前應用并不多, 僅有一些小機組有應用實例, 未有應用到大型機組并產生較好效能的案例, 總體來說該方案還處于未成熟時期。

2.6 其他清洗方案

凝汽器清洗方案中, 除了上述介紹的方案,還有人工手動清洗、 機器人清洗、 電子水處理法等, 因為這些方案在目前技術背景下, 應用相對較少, 除垢效能數據尚不明確, 可查資料較少。綜合人力投入、 設備投入、 水電資源耗費、 除垢效果、 技術成熟度等各方面因素, 目前這些方案尚不具備推廣優勢和競爭力。

3 結論

經過以上各類凝汽器清洗方案的優勢劣勢對比分析, 在當前技術背景下, 推薦方案入下:

(1)針對30 萬以上的大型機組, 推薦采用目前技術較為成熟的膠球清洗系統再配合兩到三年一次的化學水清洗綜合方案, 膠球+化學水清洗綜合方案可取長補短, 系統優化后的膠球清洗不僅可以實現在線清洗, 消費的人力、 電力、 水資源相對較小, 可較長時間保持換熱管內的清潔, 運行一段時間后定期進行一次徹底的化學水清洗,可很好地保持凝汽器長期高效運行, 同時這樣也使化學水清洗也不必過于頻繁使用, 保證在運行壽命期內設備正常, 保證凝汽器換熱效率長期持續保持在一個相對好的狀態。

(2)對于30 萬及30 萬以下的小型機組, 選擇螺旋紐帶清洗方案是目前最優的方案, 其長期在線清洗防垢, 安裝操作簡單, 防垢效果好的優勢突出, 雖然存在自身結垢以及長換熱管應用效果較差的缺陷, 但隨著技術不斷革新, 一些新材料被應用于制作紐帶, 該裝置自身結構得到改善,并且適用換熱管長度達到10 m 以上, 應用于30萬機組成功案例也越來越多, 總體來說, 該方案防垢效果突出, 換熱效率提升顯著, 且無需耗費額外水電資源, 安裝方便, 成本不高, 優勢明顯,值得在小型機組中推廣應用。