汽輪機(jī)軸承異常振動分析處理

楊林, 蘭云霞, 羅國民, 陳立, 劉博強(qiáng), 趙興國

(中國石油西南油氣田川東北作業(yè)分公司, 四川成都, 610021)

1 前言

某煉油廠焦化裝置富氣壓縮機(jī)組的驅(qū)動機(jī)為背壓式汽輪機(jī), 額定轉(zhuǎn)速為11 041 r/min, 臨界轉(zhuǎn)速13 000 r/min, 進(jìn)汽壓力為3.5 MPa, 排氣壓力為1.0 MPa, 汽輪機(jī)徑向軸承為可傾瓦滑動軸承,軸端及級間密封為迷宮密封。 汽輪機(jī)在運(yùn)行過程中, 由于動力蒸汽管網(wǎng)系統(tǒng)出現(xiàn)較大波動, 未能及時緊急處理, 造成動力蒸汽帶水進(jìn)入汽輪機(jī),對動葉片產(chǎn)生強(qiáng)烈沖擊, 機(jī)體產(chǎn)生劇烈的高頻振動, 轉(zhuǎn)子發(fā)生嚴(yán)重的彎曲變形, 各支承系統(tǒng)、 汽封部件、 振動位移探頭嚴(yán)重磨損。 為保障生產(chǎn)盡快恢復(fù), 組織對其進(jìn)行搶修, 更換轉(zhuǎn)子、 修復(fù)磨損部位。 搶修后, 富氣壓縮機(jī)組投入運(yùn)行, 但監(jiān)測發(fā)現(xiàn)汽輪機(jī)高壓端軸承振動比較大, 轉(zhuǎn)速在10 200 r/min 時, 高壓端振動位移量達(dá)到了63.58 μm, 比汽輪機(jī)水擊事故前振動提高了40 μm。 同時, 還存在汽封泄漏較大, 汽封冷卻器水量比較大的問題。 通過DCS 系統(tǒng)檢查機(jī)組各軸承溫度、軸位移以及汽輪機(jī)進(jìn)出口蒸汽壓力、 流量、 溫度,壓縮機(jī)進(jìn)出口工藝氣體各項(xiàng)參數(shù)均比較平穩(wěn)。

2 狀態(tài)監(jiān)測分析

2.1 振動監(jiān)測

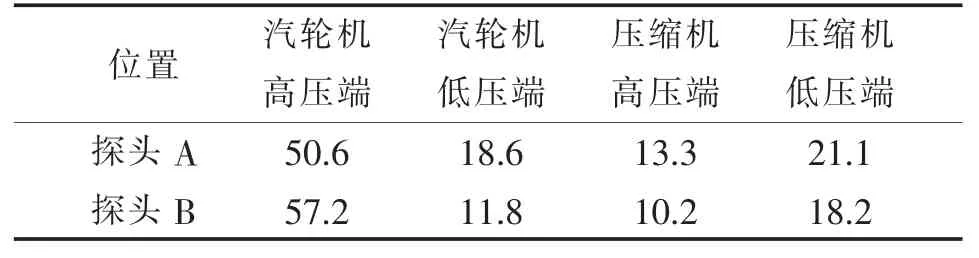

富氣壓縮機(jī)組采用在線監(jiān)測系統(tǒng)對機(jī)組運(yùn)行進(jìn)行狀態(tài)監(jiān)測和故障診斷, 各軸承箱振動探頭采用的傳感器為非接觸式電渦流傳感器, 具有結(jié)構(gòu)簡單、 測量范圍寬、 靈敏度高等優(yōu)點(diǎn), 能夠測量轉(zhuǎn)動設(shè)備轉(zhuǎn)軸相對振動、 軸心軌跡、 轉(zhuǎn)速和相位等振動特征量。 每個振動測點(diǎn)安裝有A、 B 2 個振動傳感器探頭, 2 個探頭分別安裝在軸承兩邊同一平面相隔約90°, 保證了振動測量數(shù)據(jù)的可靠性。富氣壓縮機(jī)組搶險后開車運(yùn)行, 在正常工況下,監(jiān)測機(jī)組運(yùn)行振動數(shù)據(jù), 發(fā)現(xiàn)汽輪機(jī)的高壓端軸承振動比較大, 其他軸承振動均在安全運(yùn)行范圍內(nèi), 具體見表1。

表1 富氣壓縮機(jī)組(9 600 r/min)各振動測點(diǎn)監(jiān)測數(shù)據(jù)表μm

2.2 振動分析

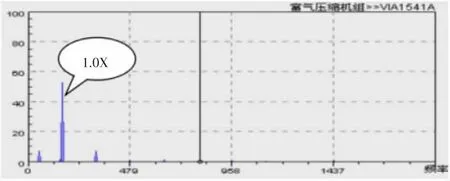

2.2.1 頻譜圖分析

頻譜分析是大型回轉(zhuǎn)機(jī)械監(jiān)測和診斷的基本手段, 振動傳感器監(jiān)測的振動信號經(jīng)直流分量濾波后進(jìn)行傅立葉變換, 得到該振動信號的頻率構(gòu)成信息, 各階倍頻分量清晰, 是機(jī)械設(shè)備故障診斷的重要方法。 查看富氣壓縮機(jī)組汽輪機(jī)高壓側(cè)軸承振動信號的頻譜圖1~2, 諧波能量的80%以上集中在轉(zhuǎn)子的工作頻率(約160 Hz)即基頻上,其他倍頻成分所占的比例相對較小, 在轉(zhuǎn)速不變的情況下, 工頻振動相對穩(wěn)定。 這種情況與轉(zhuǎn)子不平衡狀態(tài)下的振動信號頻譜圖典型特征非常符合。

圖1 汽輪機(jī)高壓端振動探頭A 頻譜圖

圖2 汽輪機(jī)高壓端振動探頭B 頻譜圖

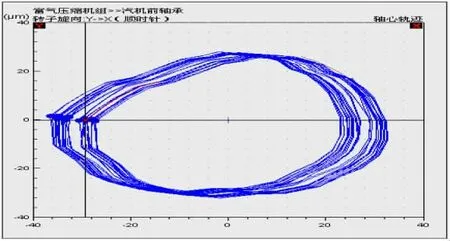

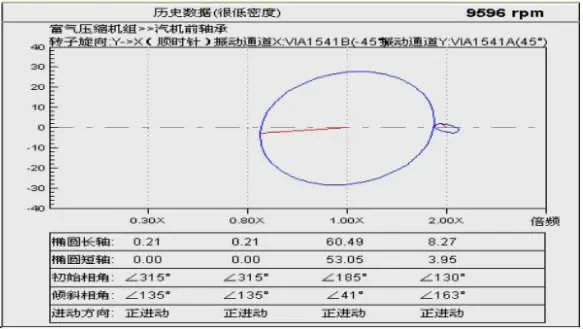

2.2.2 軸心軌跡分析

軸心軌跡是軸承同一個振動測點(diǎn)A、 B 2 個振動渦流傳感器監(jiān)測的振動信號中去除直流分量后加以合成得到的, 它表征轉(zhuǎn)子軸心一點(diǎn)在軸承處相對于軸承座的徑向運(yùn)行軌跡。 從圖3 看出軸心軌跡是一個比較規(guī)則的橢圓, 從圖4 看出軸承振動的進(jìn)動方向?yàn)檎M(jìn)動。 與轉(zhuǎn)子不對中、 油膜渦動、 轉(zhuǎn)子支撐系松動、 轉(zhuǎn)軸裂紋等轉(zhuǎn)子系統(tǒng)常見的故障振動特征無關(guān)。

圖3 汽輪機(jī)高壓端軸心軌跡圖

圖4 汽輪機(jī)高壓端全息圖譜

綜合以上分析, 可以初步判斷富氣壓縮機(jī)組汽輪機(jī)高壓側(cè)軸承異常振動原因?yàn)檗D(zhuǎn)子動平衡不良, 決定對汽輪機(jī)進(jìn)行升降速試驗(yàn), 根據(jù)動平衡不良的其他特性進(jìn)行檢驗(yàn)。

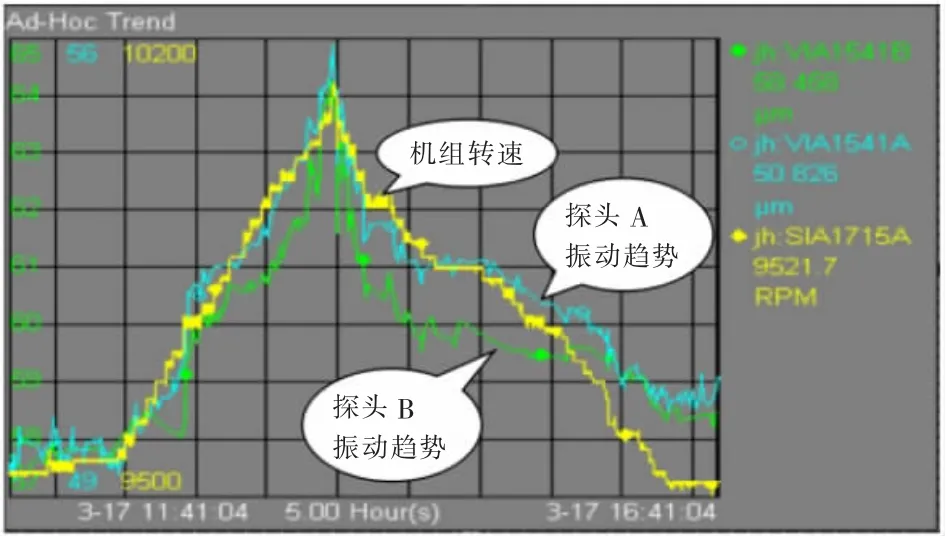

2.3 升降速試驗(yàn)

組織人員對富氣壓縮機(jī)組進(jìn)行升降速試驗(yàn),如果為動平衡不良, 轉(zhuǎn)子在工頻、 通頻的振動會隨轉(zhuǎn)速變化而發(fā)生變化, 壓縮機(jī)組升降速試驗(yàn)就能夠進(jìn)一步驗(yàn)證。 具體的實(shí)驗(yàn)曲線如圖5 所示,從圖中可以看出汽輪機(jī)高壓端振動趨勢曲線與轉(zhuǎn)速變化曲線完全吻合, 符合通過振動監(jiān)測狀態(tài)分析得出的動平衡不良的初步判斷。

圖5 機(jī)組升降速試驗(yàn)轉(zhuǎn)速和振動趨勢圖

2.4 診斷結(jié)論

該汽輪機(jī)在上一周期運(yùn)行過程中, 水擊導(dǎo)致了汽輪機(jī)組受到劇烈的高頻振動, 汽輪機(jī)損壞嚴(yán)重, 更換了轉(zhuǎn)子部件, 更換的轉(zhuǎn)子在使用前做了低速動平衡, 在標(biāo)準(zhǔn)范圍內(nèi)。 但維修后汽輪機(jī)在正常工況下運(yùn)行, 高壓端軸承振動較大, 汽封泄漏較大, 汽封冷卻器水量比較大。 根據(jù)汽輪機(jī)的振動狀態(tài)監(jiān)測圖譜和升降速曲線試驗(yàn)分析, 可以判斷振動的主要原因是動不平衡。 但該汽輪機(jī)轉(zhuǎn)子為剛性轉(zhuǎn)子, 只需做低速動平衡, 且汽輪機(jī)只有高壓端振動超標(biāo), 低壓端振動正常, 因此可以排除轉(zhuǎn)子本身不平衡故障。 針對只有高壓側(cè)一側(cè)的振動大, 判斷高壓側(cè)的軸瓦間隙、 緊力、 瓦和瓦座的接觸面積存在問題。 另外由于汽輪機(jī)汽封漏量比較大, 可能還存在汽輪機(jī)轉(zhuǎn)子和機(jī)體不同心的問題。 鑒于目前汽輪機(jī)和壓縮機(jī)整體運(yùn)行平穩(wěn), 振動趨于穩(wěn)定, 為保障生產(chǎn), 只要振動沒有繼續(xù)增大趨勢, 該機(jī)組可以在監(jiān)護(hù)下安全運(yùn)行。

3 設(shè)備拆檢與維修

3.1 設(shè)備拆檢情況

根據(jù)診斷結(jié)論, 在裝置檢修期間對富氣壓縮機(jī)組汽輪機(jī)進(jìn)行針對性拆檢, 通過對動靜部件測量發(fā)現(xiàn), 汽輪機(jī)的轉(zhuǎn)子與定子不同心, 轉(zhuǎn)子相對于定子向東偏0.50 mm、 向下偏0.20 mm, 轉(zhuǎn)子單邊間隙偏大, 汽輪機(jī)本體與高壓端軸承不同心,導(dǎo)致軸承與軸承座接觸面積不夠, 經(jīng)涂抹紅丹檢查發(fā)現(xiàn)接觸面積在40%以下, 軸瓦緊力不夠。 通過比對完全符合之間的狀態(tài)監(jiān)測診斷, 屬于軸瓦部分的問題引起的汽輪機(jī)高壓側(cè)軸承振動較大。

3.2 汽輪機(jī)的檢修

針對汽輪機(jī)軸承座出現(xiàn)的問題決定對軸承座進(jìn)行常溫點(diǎn)焊修補(bǔ)后, 再進(jìn)行鏜床加工修復(fù), 在焊接修復(fù)過程中嚴(yán)格采用脈沖焊機(jī)連續(xù)電焊, 并始終控制溫度在60 ℃以內(nèi), 防止軸承座變形。 在鏜床加工過程中以油封端面為基準(zhǔn)面, 采用二維坐標(biāo)鏜床進(jìn)行加工, 最后留0.02 mm 左右的余量進(jìn)行手工研磨修復(fù)。 通過修復(fù), 汽輪機(jī)高壓側(cè)軸承座與軸承接觸面積達(dá)到了95%以上, 同時對軸承箱與缸體接觸面采用加偏墊的方法找好汽輪機(jī)本體的同心度, 最后以汽輪機(jī)為基準(zhǔn), 對整個機(jī)體重新找正。 檢修后對汽輪機(jī)進(jìn)行試車運(yùn)行, 汽輪機(jī)的振動降到15 μm 以下。

4 總結(jié)

通過對富氣壓縮機(jī)組汽輪機(jī)高壓端軸承振動進(jìn)行狀態(tài)監(jiān)測分析, 準(zhǔn)確地判斷出汽輪機(jī)故障原因、 程度及發(fā)展趨勢, 指導(dǎo)了設(shè)備在生產(chǎn)期間的運(yùn)行和檢修期間的維修, 保障了生產(chǎn)也減少了檢修工作量。 說明在大型轉(zhuǎn)運(yùn)設(shè)備日常監(jiān)測維護(hù)工作中, 應(yīng)該重視狀態(tài)監(jiān)測系統(tǒng)在關(guān)鍵設(shè)備運(yùn)行中的應(yīng)用, 來指導(dǎo)進(jìn)行設(shè)備預(yù)防性維修和維護(hù), 延長設(shè)備使用周期, 保障裝置穩(wěn)定運(yùn)行。