濕法煉鋅凈化渣有價金屬綜合回收生產實踐及改進*

胡智潤,高秀雄,潘 輝,朱北平

(云錫文山鋅銦冶煉有限公司,云南 馬關 663701)

濕法煉鋅的主要工序有焙燒、浸出、凈化、電積[1-3]。凈化工序產出的一段凈化渣(銅鎘渣)、二段凈化渣(鈷渣)含大量未反應的鋅粉,平均含Zn超過40%,銅、鎘、鈷等有價金屬也富集在一二段凈化渣中。國內小規模的煉鋅企業因為技術水平原因及量小原因,大都沒有對凈化渣的有價金屬進行回收,而是直接以中間渣進行外賣[4-6]。國內如株洲冶煉廠、馳宏會澤冶煉廠、西北鉛鋅冶煉廠等大型冶煉廠都對凈化渣的有價金屬進行回收,普遍采用的是全濕法工藝[7-8],提高了鋅的回收率及對其他有價金屬進行了有效的回收,極大地提高了經濟效益。某公司年產鋅錠10萬t以上,凈液工序三段凈化過程全部采用鋅粉凈化,每年會產生大量的凈化渣,為了提高公司的經濟效益,提高有價金屬回收率,針對凈化渣的有價金屬綜合回收生產實踐情況進行討論。

1 原料

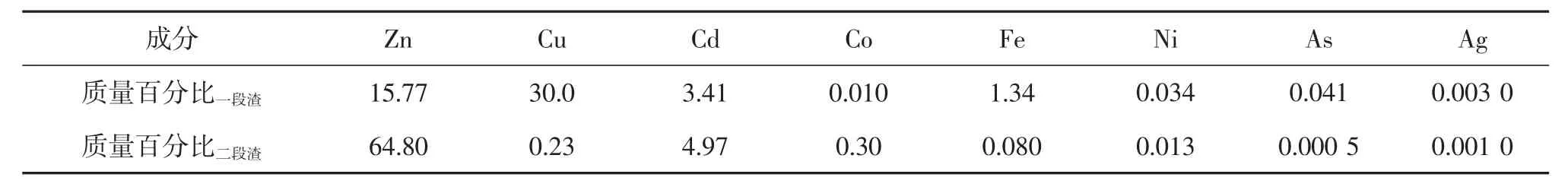

在年產10萬t鋅錠的規模下,凈化一段渣的量約3 000干t,凈化二段渣的量約4 500干t。凈化一段、二段渣中的Zn、Cu、Cd、Co等元素主要以金屬單質形式存在,少量以氧化物及硫酸鹽形式存在,產出的凈化一段渣、二段渣的化學組成成分見表1所示。根據所產凈化一段渣、二段渣的渣量及化學組成,可計算出一年產出的凈化一段渣、二段渣中含有價金屬Zn:3 400 t,Cu:900 t,Cd:330 t,Co:16 t,具有較大的回收價值。

表1 凈化一段、二段渣化學成分表Tab.1 Chemical composition of purification slag in first and second section %

2 工藝介紹

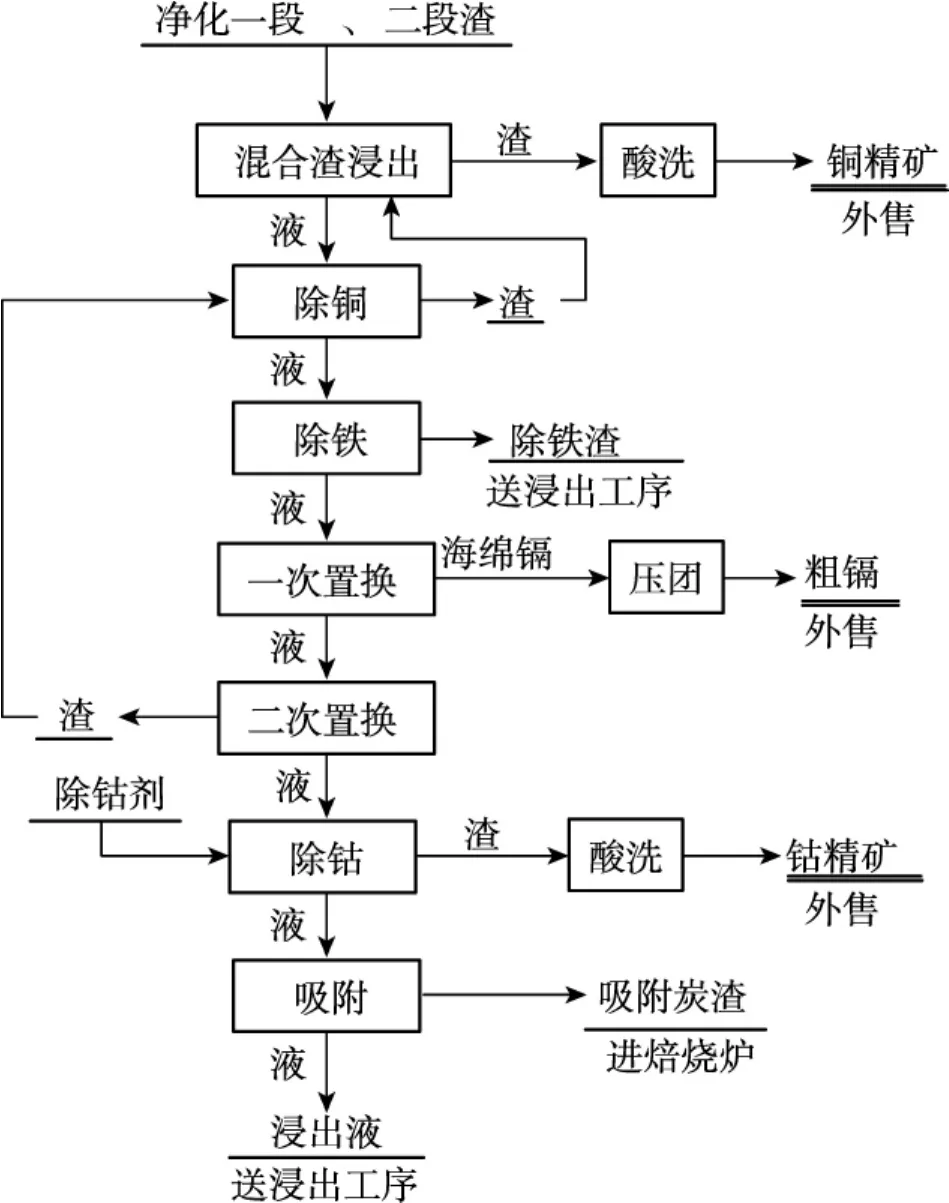

對凈化一段、二段渣有價金屬綜合回收的工藝采用行業內普遍采用且成熟的全濕法工藝,并且某些工藝上進行了優化并取得較好的效果,凈化一段、二段渣有價金屬綜合回收工藝流程簡圖見下圖1所示。

圖1 綜合回收工藝流程圖Fig.1 Process flow chart of comprehensive recovery

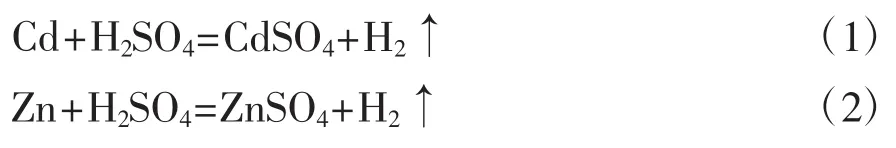

1)凈化渣的浸出過程。凈化渣中的Zn、Cd、Co等有價金屬主要以金屬單質的形態存在,用廢液對凈化一段、二段混合渣進行浸出,渣中的Zn、Cd、Co、Ni、Fe等進入溶液,然后通過壓濾機進行液固分離,混合渣浸出濾液進行下一步除銅,因為Cu不與稀硫酸反應而留在浸出渣中,浸出渣經酸洗,酸洗過程為加入洗水和廢液,酸洗終點pH控制為1.5~3.0,酸洗后得到含Zn、Cd等雜質較低的銅精礦,銅精礦作為煉銅的原料直接外售。浸出過程主要化學反應式如式(1)~式(2):

2)除銅過程。因為銅渣酸洗濾液返回混合渣浸出,為確保鎘餅的質量,需要進行除銅操作,利用碎鎘渣、二次置換渣和鋅粉進行除銅,利用碎鎘渣、二次置換渣的Cd和鋅粉作為還原劑,將混合浸出液中的Cu2+還原除去,除銅后液含銅控制在20 mg/L以下。除銅過程主要化學反應式如式 (3):

3)除鐵過程。為保證鎘餅的質量,對浸出液需進行除鐵處理,通過加入石灰石漿中和pH至5.0后通過加入雙氧水氧化,將鐵、砷等除去,控制除鐵后液Fe含量在20 mg/L以下。除鐵過程主要化學反應式如式(4)~式(5):

4)一次置換過程。利用標準電極電位較負的金屬Zn來置換溶液中標準電極電位較正的金屬Cd離子,產出合格的海綿鎘,壓團成鎘餅外售。一次置換過程主要化學反應式如式(6):

5)二次置換過程。為保證除鈷效果,需將除鈷前液的Cd除至50 mg/L以下,加入過量鋅粉除鎘,置換原理同一次置換;

6)除鈷吸附過程。在一定的pH條件下,添加除鈷劑與鈷反應生成絡鹽沉淀,將鈷除到10 mg/L以下;對除鈷后液加活性炭進行吸附,吸附殘留的除鈷劑有機物及中間產物,控制除鈷吸附后液含油小于2 mg/L,使滿足返回主系統對雜質的要求,降低對電解的影響。除鈷過程主要化學反應式如式(7):

7)工藝改進前生產存在的問題。生產初期存在諸多問題,存在除鐵礦漿壓濾困難、一次置換產出的海綿鎘質量差難以壓成團、二次置換鋅粉用量大、除鈷過程除鈷劑用量高且除鈷效果不穩定等問題,嚴重制約了生產的正常運行,需要對相關工藝采取技改措施,以滿足生產要求。

3 工藝技術改進情況

1)除鐵過程的改進。改進前:原先除鐵的方式為先加雙氧水氧化后再加石灰石漿中和,使鐵生成膠體沉淀除去,但由于這種除鐵方式生成的氫氧化鐵膠體難壓濾,嚴重制約生產的進行。改進方法:先加石灰石漿調pH至5.0后緩慢加入雙氧水氧化的方式,pH不夠再補加石灰漿調pH至5.0,用定性的方法來快速判斷除鐵后液含Fe是否合格。Fe離子定性分析方法為:取10 mL除鐵濾液,依次滴入3滴H2O2、3滴硝酸、3滴飽和硫氰酸銨,輕微震蕩搖晃,溶液呈無色或淡黃色則含Fe合格,溶液呈紅色則含Fe不合格。改進后效果:鐵沉淀的渣性得到改變,由生成Fe(OH)3膠體轉變為生成類針鐵礦,改進后礦漿過濾性能明顯好轉,渣明顯變干、渣餅厚度明顯增加,除鐵礦漿壓濾速度提高一倍以上,滿足了生產的需求;

2)一次置換的改進。改進前:①攪拌電機為非變頻電機,不能調轉速,從加入鋅粉開始到反應結束一直以高頻率運行;②加鋅粉前不調pH,pH5.0直接加鋅粉進行置換,使得鋅粉的活性不高;③做槽過程中底部通壓縮風;④一次置換后液含Cd控制在500 mg/L左右;以上因素造成產出的鎘綿細碎,不容易壓成團,壓出的鎘餅質量差(含Cd<80%),鎘綿返回率高達50%。改進方法:①電機更換為變頻電機,加鋅粉時把轉速調低,鋅粉加完再調稍調高轉速;②加鋅粉前把pH調成3.0,提高鋅粉的活性;③停止底部壓縮空氣的通入;④提高一次置換后液含Cd,把一次置換后液含Cd控制在(1~2)g/L。改進后效果:產出的鎘綿明顯變大,鎘綿較容易壓成型,鎘餅的質量變好(含Cd>85%),鎘綿返回率降低至10%以下,基本只有壓團機擠出的小部分需返回;

3)二次置換的改進。改進前:①一次置換后液泵入二次換槽后一直開啟攪拌,再取樣化驗化驗二次置換前液含Cd,待結果出來后再加鋅粉除Cd,出現鋅粉加入過量系數高達理論量的1.8倍仍不能把Cd除至50 mg/L以下,嚴重提高了生產成本;②二次置換過程中一直通蒸汽保溫,溫度控制在65℃左右。改進方法:①取樣前5 min開啟攪拌,取完樣后停止攪拌,待二次置換前液Cd化驗結果出來開始加鋅粉做槽再開啟攪拌;②將反應溫度降低,控制在(55~60)℃。改進后效果:改進后二次置換鋅粉加入過量系數由理論量的1.8倍降至1.2倍,后液含Cd穩定的降低至50 mg/L以下,明顯地降低了成本;

4)除鈷的改進。改進前:①除鈷劑直接以粉末狀加入除鈷槽,出現加入不均勻冒黃煙與除鈷用量大的情況;②除鈷劑加入前不調pH;出現除鈷效果不穩定,一次性做槽合格率在50%左右,需要頻繁的二次做槽,極大地降低了生產效率。改進方法:①除鈷劑加入前調pH至4.0左右;②除鈷劑改為用水調漿后加入。改進后的效果:解決了改進前冒黃煙的問題及降低了除鈷劑的用量,用量由改進前的14Co+6Ni+3Cd降低為12Co+6Ni+3Cd,且除鈷效果穩定,一次做槽成功率提高到85%以上。

4 有價金屬回收的情況

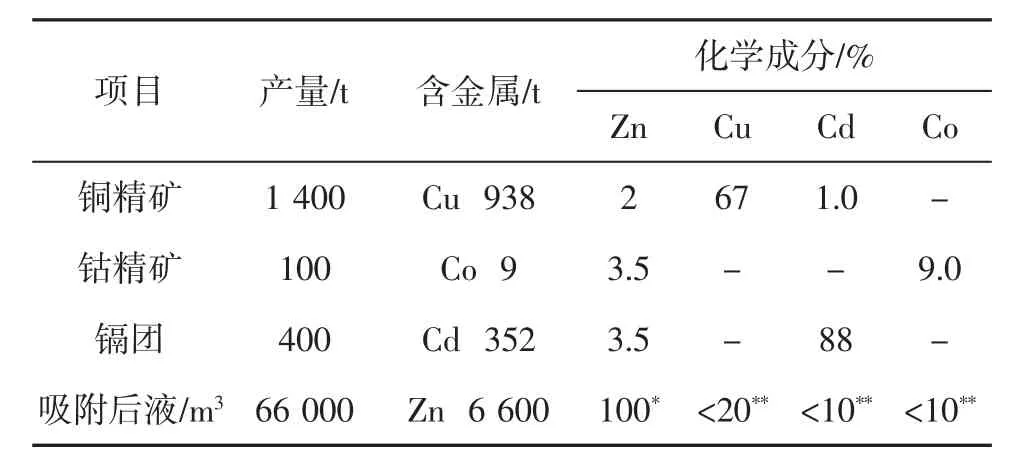

經統計計算,綜合回收凈化一、二段渣一年可以回收銅精礦1 400干t,鈷精礦100干t,粗鎘400干t,送出66 000 m3合格的吸附后液回主系統回收Zn,其主要產出情況見下表2所示。通過控制銅渣酸洗液固比和酸洗時間使銅精礦含Zn低于2.0%,大大降低了銅精礦中帶走的Zn損失,提高了銅回收率。粗鎘中含Zn平均約3.5%,同行業粗鎘含Zn約8%,粗鎘低含Zn提高了鎘餅的質量。一年來通過回收Cu、Cd、Co產生的經濟效益約5 000萬元。

表2 綜合回收主要產出情況表Tab.2 Main output situation of comprehensive recovery

5 結語

1)采用全濕法工藝回收濕法煉鋅一段、二段凈化渣中的有價金屬是可行的,回收后的鎘團含Cd為88%、銅精礦含Cu為67%、鈷精礦含Co為9.0%、吸附后液含Zn大于100 g/L;

2)除鐵過程改為先加石灰石漿中和后加雙氧水氧化,明顯改善除鐵礦漿的過濾性能;

3)一次置換過程通過調整攪拌轉速、溶液pH、停止壓縮風的通入、提高后液含Cd,海綿鎘的含Cd由低于80%提高至85%以上,鎘返回率由50%降至10%以下;

4)改變二次置換過程的取樣操作和降低反應溫度,避免了Cd在高溫攪拌過程中不斷復溶對化驗結果造成的影響,使鋅粉加入過量系數由理論量的1.8倍降至1.2倍;

5)除鈷過程通過調整pH至4.0并把除鈷劑用水調漿后加入,除鈷劑用量由14倍Co量降低為12倍Co量,且除鈷效果穩定。