輪帶式鋁合金生產線滾剪裝置性能優化及應用*

臧永偉,劉青朋,鄒學通,丁 磊,何 松,蘭 聰,孫海艷

(云南云鋁涌鑫鋁業有限公司,云南 建水 654300)

SH5290型輪帶式鋁合金生產線屬于水平鑄造的一種連續澆鑄生產線,是集機、電、水、乳液和壓縮空氣于一體的自動化成套冶金設備[1]。輪帶合金鑄造生產線主要包括澆鑄、引胚、校直、滾碼、滾剪、冷卻、堆垛、打捆和成品運輸等生產工序。鋁合金連續鑄造生產線的滾剪裝置是關鍵設備之一,其功能是從滾碼裝置運轉過來的鋁棒按設定的長度剪斷,進入下一個工藝過程。滾剪裝置的使用壽命、耐用強度會直接影響輪帶合金生產運行的穩定性[2],滾剪裝置對合金扁錠剪切口的剪切效果也會直接影響到產品外觀質量。

1 現狀分析

鋁合金扁錠是高質量鋁合金板、鋁合金鑄件的主要原料,隨著經濟的發展,我國對鋁合金扁錠需求旺盛,日趨嚴峻的市場競爭對鋁合金扁錠的產品質量要求更加嚴苛,對合金扁錠剪切口外觀質量要求越來越高。鋁合金扁錠剪切口鋒利程度直接影響產品外觀質量[3],其中滾剪裝置的穩定性和剪刀幾何形狀是影響扁錠剪切口質量的主要因素。結合某企業設備情況,現有的滾剪裝置故障率高,設備運行不穩定,維修成本高,滾剪裝置剪出的合金扁錠剪切口鋒利、毛刺、剪切效果差,產品外觀質量得不到保證,需要針對SH5290型輪帶式鋁合金生產線滾剪裝置性能進行探索和改進,對合金扁錠剪切口鋒利的關鍵因素進行分析和優化。

2 原因分析

2.1 影響滾剪裝置穩定性原因分析

輪帶合金生產線扁錠滾剪裝置(圖1所示)箱體內設置有滾剪軸,滾剪軸包括平行設置的上滾剪軸和下滾剪軸,下滾剪軸與驅動電機連接,滾剪軸上設置有相配合的剪刀盤,剪刀盤上對稱設置有刀片,滾剪軸通過石墨自潤滑銅套與機箱體連接,石墨自潤滑銅套支撐上下滾剪裝置齒輪軸旋轉,上滾剪軸和下滾剪軸通過直齒輪傳動連接。

通過研究分析,影響滾剪裝置穩定性原因主要有以下幾點:

1)滾剪裝置采用石墨自潤滑銅套(圖2所示)支撐上下滾剪裝置齒輪軸旋轉,作業時石墨自潤滑銅套持續在剪切力沖擊下工作,石墨自潤滑銅套承載荷強度不夠、不耐沖擊、其耐磨性滿足不了現有工作條件的需求,使用一段時間后磨損產生變形,再持續工作時還會受到循環沖擊,從而加快其失效速度,導致使用壽命短,平均使用周期3月/套,單價8 000元/套,成本較高;

圖2 石墨自潤滑銅套Fig.2 Self-lubricating copper sleeve of graphite

2)石墨自潤滑銅套、軸磨損嚴重時造成上下剪刀間隙加大、剪切阻力增大,剪切時滾剪裝置剪刀盤上下串動導致鋁合金扁錠剪不斷,造成生產線停機,影響生產正常運行;

3)石墨自潤滑銅套、軸磨損嚴重時造成上下剪刀間隙加大、剪切阻力增大,長期運行會導致剪刀刃斷裂、剪刀易松動等問題,影響剪刀的使用壽命,導致成本增加,出現異常會造成停機,影響生產正常運行;

4)滾剪裝置齒輪采用直齒輪傳動,銅套、軸磨損嚴重導致剪切過程上齒輪縱向跳動,將增大齒輪箱減速機和聯軸器螺栓的受力,縮短齒輪使用壽命,影響減速機和聯軸器螺栓使用壽命。使用一段時間后齒輪磨損嚴重,導致滾剪裝置剪出長短棒,給堆垛打捆造成困難的同時也會影響每垛產品的整體外觀質量;

5)剪刀安裝間隙正常值為<5 mm,銅套、軸磨損嚴重時上下剪刀間隙加大,在剪切過程中上齒輪縱向跳動造成剪切口毛刺大、切口鋒利、切口效果差,經常受到客戶投訴,不利于產品質量控制;

6)滾剪齒輪箱上下滾剪軸端部沒有安裝防水裝置,冷卻液容易從齒輪箱上下滾剪軸端進入滾剪裝置內部,污染齒輪油,使得內部齒輪得不到充分潤滑,銹蝕嚴重影響使用壽命;

7)銅套使用壽命為3個月,周期短,更換一次銅套時間為(4~6)h,所需工時較長,影響生產進度,降低生產效率,檢修作業強度大且更換時吊裝作業存在較大安全隱患。

2.2 剪刀幾何形狀對剪切口質量影響原因分析

滾剪裝置剪刀分為上滾剪刀與下滾剪刀兩部分,兩部分之間的傳動方式為齒輪傳動。上轉軸和下轉軸分別固定套接有兩個剪刀盤,剪刀盤上有兩個上刀片和兩個下刀片[4](每對刀片剪切位置到最高點與最低點時必須在一條垂直于地平面的線上)如圖3所示。作業時,鋁合金扁錠從上下剪刀盤中間通過,上下剪刀盤在驅動電機的帶動下進行同步轉動,按設定的長度把合金扁錠剪斷,從而進入下一工序。

圖3 滾剪裝置剪刀盤Fig.3 Scissors tray of rolling shearing device

1)回轉式飛剪式切頭后軋件頭部形成一定的楔形,由圖4看出刀片波浪形對稱設計,剪刀面窄、剪刀輪弧度較大,刀片在平面方向所受分力較大,導致連接螺栓松動、斷裂,剪刃易斷裂,造成剪切不徹底、剪不斷等情況,引起生產線異常停機,存在安全隱患、增加生產成本;

圖4 波浪形剪刀Fig.4 Wavy scissors

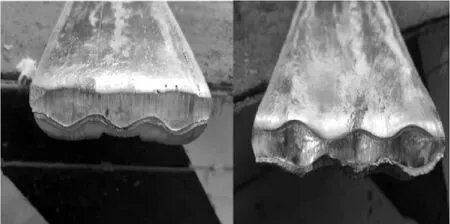

2)滾剪裝置剪刀片為 60°波浪形剪刀,兩片剪刀波浪口不能咬合造成切口效果差,切口鋒利、存在毛刺等,存在外觀質量缺陷,如圖5所示。

圖5 剪切口照片Fig.5 Picture of sheaing port

3 解決措施

3.1 滾剪裝置結構改造

1)滾剪齒輪軸旋轉方式改變。滾剪裝置采用石墨自潤滑銅套支撐上下滾剪齒輪軸旋轉,改為軸承支撐上下滾剪齒輪軸旋轉方式。

以ZLD101A鑄造鋁合金冷態截面積(104×85×55)mm計算,屈服強度為216.64 MPa,通過計算其剪切力為600 kN。

根據滾剪齒輪箱結構、軸承的安全系數及上下滾剪軸的尺寸,選用四列圓柱滾子軸承[5],四列圓柱滾子軸承作為典型的軋機輥徑軸承,其套圈和滾動體組件可相互方便地分離,高精度可達到零件互換,安裝、拆卸、清洗非常方便,在給定的徑向安裝空間內,可提供最大的徑向承載能力,且具有較低的摩察系數。通過機械效率和軸承支撐位置等參數進行理論強度校核,最終選用四列圓柱滾子軸承SKF313812W,其主要參數如表1所示。

表1 軸承SKF313812W主要參數Tab.1 Main parameters of bearing SKF313812W

該軸承動載荷為1 150 kN,靜載荷為2 390 kN,因為需考慮軸向定位,軸承與齒輪間需加裝平面軸承(51144),軸兩端安裝軸承壓蓋、軸承擋、固定軸承位置,防止軸向串動,軸與齒輪箱間采用骨架密封(其型號為φ235×φ200×180)進行密封處理,防止剪刀冷卻液進入滾剪裝置內部污染齒輪油;

2)滾剪裝置齒輪材質優化。滾剪裝置齒輪材質選用鑄鋼斜齒輪,增強齒輪表面硬度。斜齒輪傳動的平穩性較直齒輪傳動好、承載能力大[6],常用在高速級或要求傳動平穩的場合,能夠杜絕出現長短棒,給成品打捆帶來困難。對齒面進行熱處理,增強其耐磨性,延長使用壽命[7]。斜齒圓柱齒輪參數如表2所示;

表2 斜齒圓柱齒輪參數Tab.2 Parameters of helical cylindrical gear

3)齒輪潤滑改進。考慮到齒輪及滾剪使用壽命,降低軸承故障率、維修成本,在滾剪齒輪箱內部加入320齒輪油,對齒輪進行潤滑,同時齒輪箱配備了一套獨立的外置循環潤滑供油系統,使軸承得到很好的潤滑和冷卻。作業過程中油泵電機動作,油泵啟動,齒輪箱內的齒輪油通過油管對軸承持續給油,進行潤滑、冷卻,從而降低軸承故障率,延長軸承的使用壽命。滾剪裝置潤滑供油系統如圖6所示。

圖6 滾剪裝置潤滑供油系統Fig.6 Lubrication oil supply system of rolling shearing device

3.2 剪刀機構改造

輪帶鋁合金扁錠的剪切過程可以分為以下幾個階段:切近、切入、滾切、切出這四個階段[8]。切近階段是上下刀片刀刃互相傾斜,形成合理咬入角度,在該階段容易造成剪刀的損壞,影響最大剪切力大小的關鍵階段。切入階段鋁合金扁錠的剪切過程可分為上下剪刀刃的彈性壓入、上下刀刃的塑性切入、直到完全切斷這幾個階段。當上下刀片所成角度到達一定的值以后,進入滾動剪切階段,此時扁錠鋁合金的有效剪切面積和單位剪切抗力基本保持不變,所以剪切力在此階段比較穩定,基本保持不變,同時由于鋁合金扁錠斷裂,所以此階段剪切力最大值的計算也同切入階段有所不同。為了確保剪刀不發生崩刀,只需要對切入過程進行分析,便可以確定受的最大力。

1)刀尺寸改進。經過研究分析,采取加寬刀片的寬度,減小剪刀刃的弧度,可進一步分散剪切力,從而避免受力過大導致連接螺栓松動斷裂、剪刀刃斷裂、剪切不徹底、剪不斷等異常情況出現。剪刀改進結構圖如圖7所示;

圖7 改進后剪刀結構圖Fig.7 Structure diagram of improved scissors

2)刀片安裝位置調整。剪刀上下、左右間隙比較重要,左右間隙過大會導致上下刀片重合度不夠,影響剪切效果。上下間隙過小或無間隙可能會打刀,引起沖擊,損壞設備;上下間隙過大會影響剪切質量,產生附加力矩,間隙較大時甚至會導致無法剪斷胚料。通過調整刀片安裝位置、剪刀側隙,刀片上下安裝間隙至<5 mm,使得剪刀上下能夠較好咬合,獲得較好的剪切質量;

圖8 改前、后剪刀實物圖Fig.8 Physical picture of scissors before and after improvement

3)剪刀刃弧度調整。改變剪刀的切入角,切入角由21.61°改為17°,R20.6圓弧改為R22.5,有效減小剪刀刃的弧度,降低了剪刀刃的最大剪切力,對刀具受力有一定的緩沖作用,設備運行更加穩定,同時可以提高剪刀片使用壽命。

4 實施效果

1)通過改造,滾剪齒輪箱使用壽命由3年延長至5年以上,增幅66.67%,極大地提高了滾剪裝置的使用性能,同時也降低了設備維修成本;

2)滾剪裝置剪切效果大幅提升,改善了合金扁錠剪切口鋒利、毛刺等問題,出現問題的概率由100%降低至50%,此方面引起的質量事故投訴為零;

圖9 改進之后的剪切口Fig.9 Shearing port after improvement

3)由滾剪裝置故障導致的異常停機率由30%降低至0,設備運行效率有效提升,降低了生產及檢修人員的勞動強度,杜絕了滾剪裝置異常導致的異常停機事故,保證了生產順暢,為生產正常運行提供有力保障。

5 結語

1)通過對滾剪裝置性能優化后,輪帶合金生產線運行穩定、效率高、故障率低、維護成本低;

2)合金扁錠產品剪切口鋒利、毛刺等得到明顯的改善,外觀質量得到了進一步提升,為質量更優打下基礎;

3)延長了滾剪裝置的使用壽命,預計可使用5年甚至更長,即使到期維護僅需更換軸承,減少了滾剪裝置異常導致的停機,減少了維修頻率,極大地提高了滾剪裝置的使用性能。