自走式高地隙菠蘿催花機設計與控制*

張日紅,張 權,區建爽,何凱均,王志偉,盧德賢

(仲愷農業工程學院機電工程學院,廣州 510225)

0 引言

菠蘿是深受消費者喜愛的熱帶水果之一,在世界上80 多個國家及地區廣泛種植。我國的菠蘿種植面積及產量均占世界總量的7%左右,是菠蘿十大主產國之一[1]。菠蘿是特色高效的熱帶經濟作物,也是熱區農民重要的經濟來源。隨著經濟的快速發展和人民生活水平顯著提高,菠蘿消費的比重逐年增加[2]。2014—2018 年,國內菠蘿消費量由134萬t增長到166萬t,年均增長4.7%。

自然狀態下的菠蘿抽蕾時間不集中致果實成熟不集中、管理難度大,而合理有效的催花可以調節菠蘿的產期和上市時間,延長果實供應期,提高菠蘿的品質和產量[3-4]。但目前傳統催花方式存在作業勞動度大、催花效果差等缺點。為了減輕工人噴灑過程的工作量,降低勞動成本,同時減少人工噴灑過程出現的失誤,2018 年云南大學公開了一種輔助人工的菠蘿催花裝置,通過分別操作儲液桶導流閥門開關推動桿按鈕和定量筒出口閥門蓋推動桿按鈕,完成將催花液緩緩注入菠蘿植株株心,可以方便、精確地完成菠蘿的催花過程[5]。2020 年廣西壯族自治區亞熱帶作物研究所提出了一種適合菠蘿催花的無人機均勻噴灑裝置,增加催花槍的往復擺動和回轉運動2 個自由度,擴大了噴灑裝置的噴灑范圍,使噴灑過程更加均勻[6]。

本文以地勢平緩或環山等高、有良好的排水灌溉系統等種植環境的菠蘿種植園作為催花作業環境,采用高地隙行走方案,保證了菠蘿催花作業裝備在菠蘿植株上良好的通過性,作業過程中不會對菠蘿植株造成傷害,在大部分作物的病蟲害防治方面具有很高的實用價值[7-8],催花作業高度、作業行距和株距均可根據種植方式進行調整,自走式自動化催花作業的控制系統引入了PLC 邏輯控制器,保證了控制過程的實時性和穩定性。

1 功能方案

基于PLC 控制的自走式高地隙菠蘿催花機,包括機架、動力系統、傳動系統、噴灑系統、PLC 控制系統,轉向系統等。車架一端安裝有噴灑系統,動力系統與傳動系統傳動連接,傳動系統安裝在車架的底面;PLC 控制系統固定安裝在車架,分別與動力系統、傳動系統、轉向系統和噴灑系統電性連接。噴灑系統在推桿電機的驅動下上下升降,調節噴頭與噴灑位置的距離,噴頭在水平方向也可進行調節,以適應菠蘿種植行距的變化。PLC設置好車體前進方向和速度、催花液噴灑間隔時間、每次噴灑的時間、噴頭豎直方向的高度以及車體行走最大距離。系統啟動后,隨著車體的勻速前進,催花液噴灑系統按照預設好的間隔時間向菠蘿株苗噴灑催花液;直流永磁無刷電機通過前橋總成驅動前高地輪;液壓轉向系統驅動兩個前輪支腿旋轉實現轉向。此機器具有機械化程度高、操作方便、噴灑效率高等優點。

1.1 行走與轉向單元

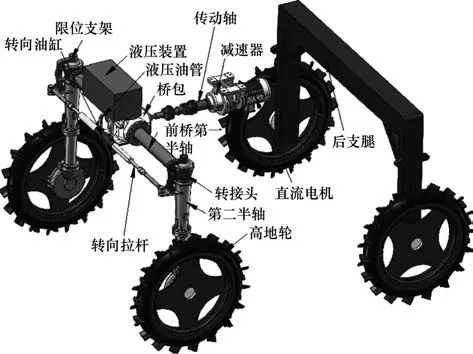

如圖1 所示,車體的轉向和驅動均來源于前輪,直流永磁無刷電機通過前橋總成驅動前高地輪正轉或反轉,進而實現車體的前進或后退;兩個前輪的動力支腿分別與液壓轉向油缸的兩側相連,在液壓轉向油缸的驅動下可實現前輪的轉向控制[9]。

圖1 行走與轉向原理Fig.1 Schematic diagram of walking and steering

傳動系統包括傳動軸、前橋、高地輪和后支腿;傳動軸一端與動力系統傳動連接,另一端與前橋傳動連接,前橋與高地輪傳動連接,高地輪為主動輪,后支腿通過墊板與機架固定連接,后支腿兩端分別與高地輪固定連接,對應高地輪為從動輪。

動力系統輸出的動力經過擺線針輪減速器增大扭矩后通過傳動軸傳遞給前橋,前橋經過錐型齒輪將動力給兩端的第一半軸,第一半軸通過齒輪傳遞給第二半軸,最后將動力傳遞給主動高地輪,主動高地輪通過車架將動力傳遞給從動高地輪,從而使車體行走。

轉向系統包括液壓裝置、轉向油缸、轉向拉桿、限位支架、液壓進油管、液壓回油管。液壓裝置固定在機架上,液壓進油管、液壓回油管的一端分別與液壓裝置連通,另一端與轉向油缸連通,轉向油缸的兩端面各與一轉向拉桿一端連接,轉向拉桿另一端鉸接在第二半軸上,第二半軸為回轉體,液壓缸內通過進油回油控制轉向拉桿伸長縮短,從而使第二半軸回轉體旋轉,帶動高地輪轉向[10],限位支架一端固定在第二半軸上,另一端固定鉸接在轉接頭上;限位支架限制轉向角度,液壓轉向裝置受PLC控制系統控制。

1.2 噴藥單元

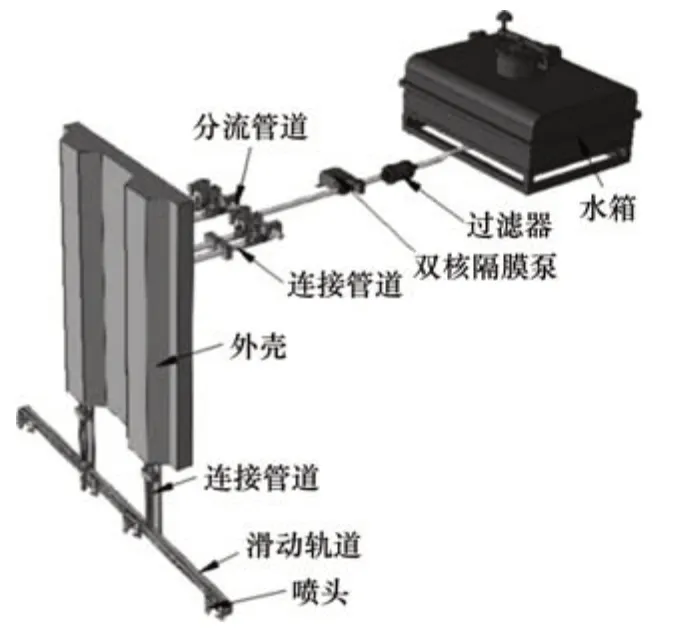

噴藥單元原理如圖2 所示。噴灑單元包括溶液箱、過濾器、雙核隔膜泵、閥組、連接管道、升降部件和噴頭等。水平滑軌上安裝有4 個噴頭,可在水平方向上自由調整,以便適應菠蘿左右種植行距的規格,水平滑軌固接于豎直滑動板的底端,以便滿足菠蘿株苗的不同橫距種植。電磁閥的啟停由PLC控制。

圖2 噴藥單元原理Fig.2 Schematic diagram of spraying unit

水箱固定安裝于機架上,水箱通過連接管道與噴頭連通。噴灑系統包括有過濾器和雙核隔膜泵、分流管道和電磁閥;水箱出水管與過濾器的一端連通,另一端與雙核隔膜泵的輸入端連通,輸出端連通分流管道,分流管道上開設有若干個連通孔,且每一連通孔均與一連接管道連通,電磁閥安裝在連接管道前端。

存放在水箱里的催花藥劑水溶液通過過濾器濾除雜質,然后通過雙核隔膜泵加壓后經管道流向電磁閥控制的分流管道,PLC 控制箱控制電磁閥閥門的開啟,實現噴藥動作控制。

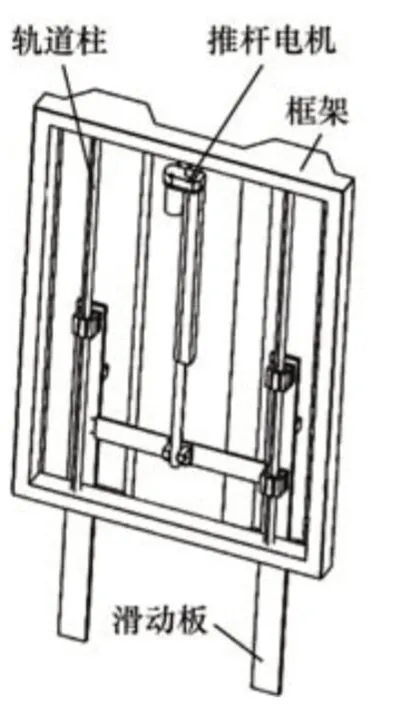

1.3 升降單元

如圖3 所示,升降單元包括框架板、外殼、推桿電機和滑動板,框架板豎直安裝在機架的一端,推桿電機通過一對螺母與絲杠,將旋轉運動轉化成直線運動,利用電動機正反轉完成推桿動作,絲杠端部固定在滑動板上,滑動板通過滾珠軸承滑動連接在滑動軌道柱上,絲杠上下運動帶動滑動板沿軌道柱上下運動。

圖3 升降單元原理Fig.3 Schematic diagram of lifting unit

2 電氣控制系統

電氣控制系統原理如圖4所示。控制器、行走電機、液壓電機、垂直電機和噴藥泵電機的供電電源來自于DC48V 蓄電池。Y0、Y1 分別是行走電機的正、反轉信號,最終實現車體的前進與后退; Y6、Y7 為液壓轉向電機的左、右轉信號; Y10、Y11、Y12、Y13 分別控制4 個噴藥電磁閥。行走電機的前進、后退速度由調速電位器控制。位置編碼器用來反饋行走電機的轉動方向、轉動角位移和轉動速度,間接獲得車體行進位移、行進方向和行走速度。

圖4 電氣控制系統原理Fig.4 Schematic diagram of electrical control system

3 PLC程序設計

3.1 PLC的I/O分配表

表1 所示為高地隙菠蘿催化機PLC 控制系統的I/O 分配表。輸入信號主要涵蓋安裝在行走電機一端的編碼器信號、啟停信號、推桿電機上升和下降限位信號等。輸出信號主要涵蓋行走電機正、反轉,液壓轉向電機控制、推桿電機垂直升降和4個噴藥電磁閥啟停控制等。

表1 PLC輸入和輸出地址配置表Tab.1 Input and output address of PLC configuration

3.2 控制程序設計

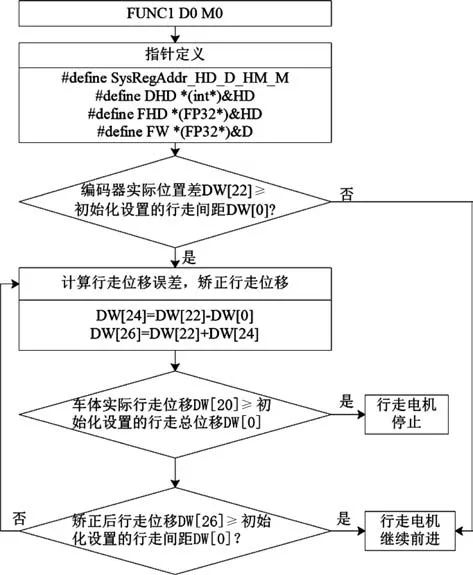

控制系統選用了信捷XD2-32 型PLC 作為控制核心,程序設計分為兩部分,分別為自動模式和手動模式。自動工作模式中通過HD10 設定噴藥時間,其數據儲存在時間寄存器T0 中,在觸控屏可輸入噴藥時間。HD20 為讀取實時位置脈沖當量,通過C 語言編譯可將脈沖當量轉化為行走電機的間距,可直觀地在觸控屏上顯示。寄存器D20 為噴藥時的間距即兩次噴藥之間的距離,其數據可在觸控屏上調整。寄存器HD2 為行走最大距離,可在觸控屏中輸入數值,若HD20 大于或等于HD2 系統急停。在輸入噴藥時間、噴藥間距、行走最大距離,以及選定噴藥電磁閥后即可啟動自動模式,實現定時間間隔、定噴灑距離和定噴灑時長自動化噴灑作業。自動控制工作模式設計程序流程如圖5所示。

圖5 控制程序原理Fig.5 Schematic diagram of control program

3.3 慣性誤差的補償

由于本裝置行走動力源采用的直流無刷電機無剎車功能,為延長電機的使用壽命沒有采用反接制動方案。因此車體在電機停止輸出動力后會受物理慣性影響繼續前進一段距離,從而導致車體實際位置與理論位置存在誤差。如不采取誤差補償,裝置在持續工作時會使得絕對位置誤差越來越大,進而影響作業的精度和效果[11-12]。為消除慣性誤差,采用了慣性補償算法,以達到精準作業的目的,該算法的核心思想是通過實時監控編碼器實際位置差和車體催花行走間距預設值的差值來自動矯正車體行走位移。表2 所示為慣性誤差補償中所用到的設計變量,程序設計流程如圖6所示。

表2 程序設計變量列表Tab.2 List of programming variables

圖6 慣性誤差補償原理Fig.6 Schematic diagram of inertial error compensation

4 結束語

菠蘿抽蕾期的催花效果決定著菠蘿果實的品質和產量,關乎菠蘿種植戶經濟收入。針對現在菠蘿催花主要以人工為主,但存在著人工噴灑勞動成本高、人工噴灑不精準、催花效果不理想等問題,本文以實現菠蘿植株的準確催花作業為目標,設計了基于PLC 控制的自走式高地隙催花機。采用了高地隙行走與轉向結構、噴射高度電動可調的總體結構,慣性補償控制算法可有效消除行走車體行走過程中所產生的慣性誤差。這種以PLC 控制為核心的高地隙自走式菠蘿催花機是提高菠蘿催花作業效率的有效途徑之一。